基于6σ设计的车辆识别代号标示优化

2018-05-29余建波

□ 王 毅□ 余建波

1.同济大学 机械与能源工程学院 上海201804

2.泛亚汽车技术中心有限公司 上海201201

1 研究背景

近些年来,盗取车辆、套牌车的非法交易一方面破坏了正常的汽车秩序,严重损害了我国汽车工业的发展,给国家及整车厂带来了巨大损失;另一方面也破坏了行政管理制度,带来严重的社会问题,如逃漏车辆影响国家税收,逃避交通管理责任,扰乱交通管理秩序,损害原车车主的合法利益等。VIN(车辆识别代号)标示的出现,有力地杜绝了违法行为,增加了车辆的追溯能力,提高被盗车辆的找回率。VIN是为了识别某一辆车,由车辆制造厂为该车辆指定的一组字码。乘用车应在行李舱的易见部位、变速箱(或驱动电动机)及其它至少五个零部件(或总成)标示VIN,也就是说一辆车至少有七处零部件(或总成)粘贴标示VIN标签。这一组字码代号,伴随着一辆车的完整生命周期,从车辆的制造、交付客户、上牌注册、保险、年检、维修保养、直到车辆被回收或报废,VIN作为车辆的身份证载入每一辆车的服役档案。同时,VIN是公安机关对被盗车辆、套牌车进行相关甄别追溯的强有力证据。

国内外对VIN进行了大量的研究,为了使管理和识别更加便捷,国际标准组织(ISO)对欧美各个国家的车辆识别方案、管理经验进行了总结归纳,从而建立了统一的车辆识别系统相关标准:ISO 3779—2009《道路车辆 车辆识别代号(VIN)内容和结构》、ISO 3780—2009《道路车辆 世界制造厂识别代号(WMI)》等。我国制定的车辆识别相关标准主要有GB 30509—2014[1]、GB 7258—2017[2]、GB/T 25978—2010[3]、GB 16735—2004[4]等。

目前,对于VIN标签位置的优化设计多以局部优化改进为主,仍有很大主观性,难以达到预期的理想效果。综合考虑现有人力、设备和费用投入,以及潜在风险和困难,决定以某一款全新开发车型后备箱VIN标签为载体,运用苏比尔·乔杜里提出的、被公认为更适用新产品开发的6σ设计(DFSS)流程IDDOV(识别、定义、开发、优化、验证)来进行后备箱VIN标示设计开发优化。

2 DFSS流程

DFSS是一种支持新产品、新服务和新流程的开发与引进工具,其运用科学的方法,准确理解和把握客户需求,并将其转化成可以实现的工程指标,使产品在低成本下实现从产品、工艺、流程对可能造成系统性能变化因素的敏感度最小化,从而实现6σ质量水平。

2.1 问题识别

DFSS在识别阶段的目的是确认项目,并说明存在的机会,论证即将开展的DFSS项目的可行性。

A公司是一家成立于20世纪90年代的合资汽车公司,目前拥有四大生产基地,共四个整车生产厂、两个动力总成厂,是中国汽车工业的重要领军企业之一。近些年来,随着A公司不断推出新车型,产品不断尝试和采用新技术、新材料。

传统的VIN标签设计方法已不适用于所有的车型,主要原因为一辆车上有七处不同位置要粘贴VIN标签,其中行李舱的易见部位、变速箱(或驱动电动机)为必选项。

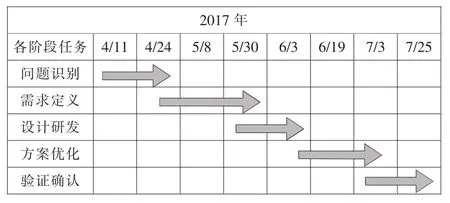

目前,粘贴标签的基材在不断变化,标签系统的环境由原先单一环境转化为复杂环境,国家已更新相关的强制性标准,需要在标签的底胶中加入荧光暗记,以满足国家标准要求粘贴于表面的标签被移除后,原先粘贴标签的部位其外观应发生可辨认的改变,使检查者能在原标签粘贴区域追溯到原标签的证据。另外,在某新车型后备箱VIN标签在热循环试验中发现,在高低温循环试验后,标签的边缘存在部分翘起。综上所述,需要开发一种新型的VIN标签,可以粘贴于不同基材表面,一方面满足粘贴标签处的复杂环境,另一方面满足更新后的国家强制性标准,以及解决试验失效问题。针对某新车型后备箱VIN标签在热循环试验中边缘翘起的失效问题,从人、机、料、法、环五个方面对问题进行分析,绘制新车型后备箱上VIN标签失效鱼骨图,如图1所示,并找出导致标签失效根本原因是由于环境问题所至。为此,采用甘特图方法制定了相关的项目计划和日程安排,新车型后备箱上VIN标签甘特图如图2所示。

▲图2 新车型后备箱上VIN标签甘特图

2.2 需求定义

定义阶段是DFSS实施的核心过程,这一阶段的任务是要清晰地说明客户对产品的要求,并确定谁是我们的客户,然后了解这些客户需求。在收集客户需求时,运用卡诺模型为指导,区分出不同层次的需求。在进一步细化展开客户的需求时,通过质量功能展开(QFD)将客户心声(VOC)逐层分解为设计要求、工艺要求和生产要求,并提炼出客户的关键需求,准确地识别和量化客户需求。

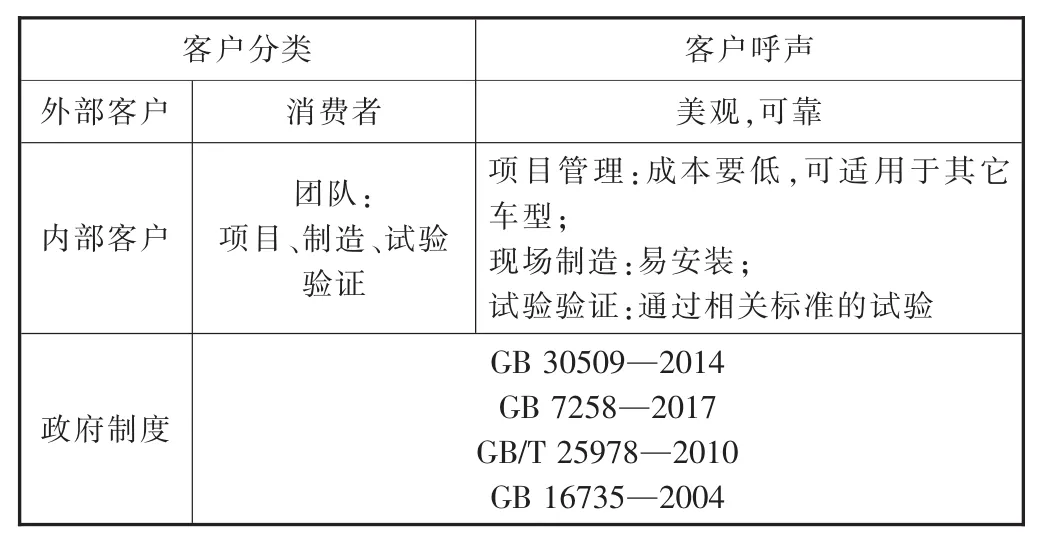

针对某一款全新开发车型后备箱VIN标示项目,首先从客户定义角度出发,通过分析,得到客户分类由三部分组成(表1),分别为外部客户、内部客户和政府制度。外部客户为消费者,通过对消费者进行问卷调查,发现客户对VIN标签的需求为美观可靠。内部客户主要由三方面组成,分别为项目团队、制造团队及试验验证团队。项目团队的要求是VIN标签的开发成本要低,可以直接适用于所有车型;制造团队的要求是现场制造易操作,易安装;试验验证团队要求是新设计的标签需要满足相关试验要求。政府制度由四个标准组成,随着标准的更新,主要变化点为:增加了完善标签防伪防篡改性能要求;增加了发动机/变速器标签(F类),并给出相应的性能要求。

完善标签防伪篡改性能由原先 “移除标签后在粘贴标签的部件表面保留标签的残余部分或粘合剂,以便于检查者得到原先存在标签的证据”,变更为“粘贴于油漆表面的标签移除后,粘贴标签的部件区域外观应发生可辨认的改变,使得检查者能在原标签粘贴区域追溯到原标签存在的证据。若采用荧光方式实现,标签移除后应留有荧光印记”。这就意味着需要在VIN标签中加入荧光暗记以满足标准要求。

增加了发动机/变速箱(F类)指的是直接粘贴在发动机或变速器金属本体上的标示,通过法规的解读,粘贴在变速器金属壳体上的VIN标签需要满足一系列试验性能要求,如150℃热老化试验等。通过找到潜在客户,以及VIN标示的法规要求,使用QFD工具转化成为可以量化的工程指标和工程要求。通过质量屋(HQD)确定工程指标与客户呼声之间的关系,VIN标签的HQD如图3所示。

表1 VOC的收集表

▲图3 关于VIN标示的HQD

通过计算工程指标的权重,找出关键的指标,从而决定设计方案需要全力关注的正确项,计算工程指标的权重值Wi:

式中:rji为第j个工程指标的第i个客户呼声的重要程度;aji为第j个工程指标与第i个客户呼声的相关程度量化值,其中,强相关aji=9,一般相关aji=3,弱相关aji=1,不相关不填写。

通过QFD分析的结果,可以确定VIN标签荧光暗记、基材表面能、基材结构特点、试验性能为设计方案需要全力关注的正确项,是设计改进的重点。通过分析,制定出VIN标签的工程指标及改进目标见表2。

表2 VIN标签的工程指标及改进目标

2.3 设计研发

设计研发阶段的目标是利用创造性的方法确定可行的产品概念,使用符合逻辑的、客观的方法来评估可选的方案,从而找到最适合的方案。普氏概念选择,它是一种对概念进行评估和发展的技巧,现已成为DFSS设计的首选方法。

国家标准中关于后备箱(行李箱)VIN标签位置的选择要求为 “从车外无法观察但打开后能直接观察的合适位置”,综合考虑后备箱(行李箱)的结构,通过头脑风暴法、异想天开、自由交流、类推等方法确定潜在方案有六处,见表3。方案一,粘贴在行李舱上围流水槽,该处的结构特点为无覆盖,基材一般为钣金;方案二,粘贴在行李舱盖,结构特点为存在隔声棉或者饰板覆盖区,新车型的基材为Z材料;方案三,粘贴在车门边缘及端面,结构特点为无覆盖区域,基材为Z材料;方案四,粘贴在饰板/隔声隔热毛毡下方基材,结构特点为可能会被遮挡,随着行李的放入,可能会被摩擦磨损,需要加装保护装置,基材一般为PA66/钣金;方案五,在覆盖件上直接粘贴,结构特点是易被更换,不能永久保持,基材一般为PA66/钣金等;方案六,行李区地板表面(钣金裸露区域),结构特点是易与行李直接接触,易磨损,需要加装保护装置。以需求定义为基础,确定开发和对比方案的关键评价准则:①含有荧光暗记;②基材表面能大于40 dyn/cm;③基材结构特点需满足国家标准要求;④试验性能需满足国家标准要求;⑤易装配;⑥成本低。

表3 新车型后备箱上VIN标签的潜在方案

使用普氏概念选择,对这六种方案进了对比分析,以方案二为基准,将其它五种方案按照所列标准进行评估,如现有方案优于基准方案,则在相应的表格内填入“+”;若劣于,则在相应的表格内填入“-”;若相同,则在相应的表格内填入“S”。新车型后备箱上VIN标签普氏概念选择见表4。

由表4可以看出,方案一粘贴在行李舱上围流水槽的钣金面,更好地满足了基材表面能及试验性能方面的要求,同时具备了低成本及留有荧光暗记的功能,这一方案可以作为优化分析的方案。同理,以选择的方案一为基准,使用相同的评判标准进行评估,对其余方案进行第二轮的评估。经过两轮的普氏概念选择,最终确定方案一为后续优化方案。

表4 新车型后备箱上VIN标签普氏概念选择

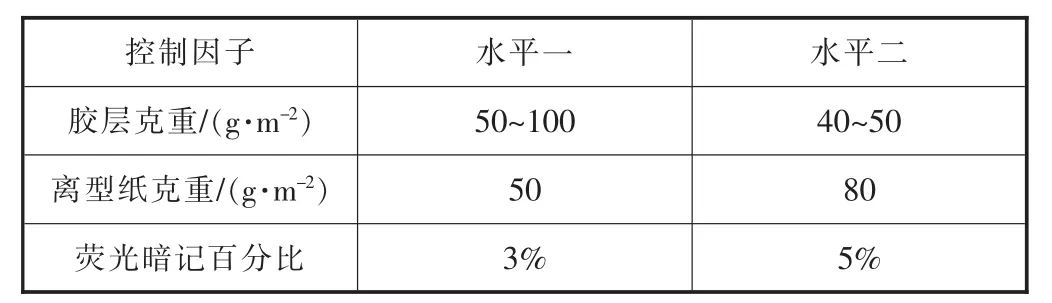

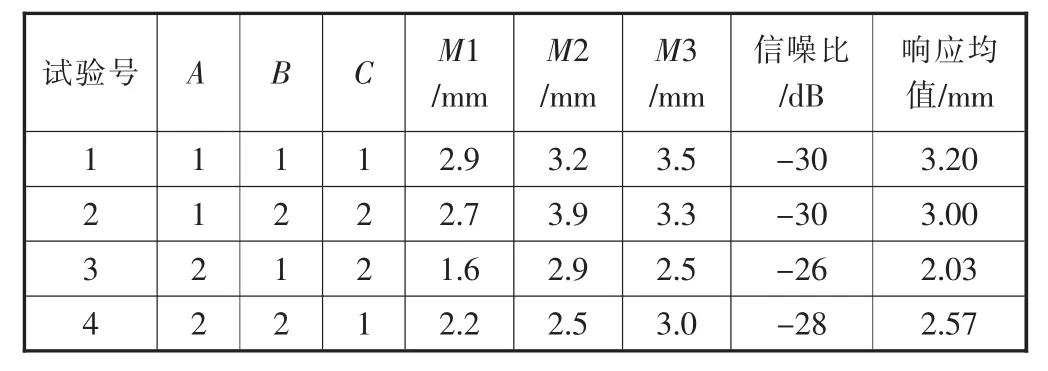

2.4 方案优化

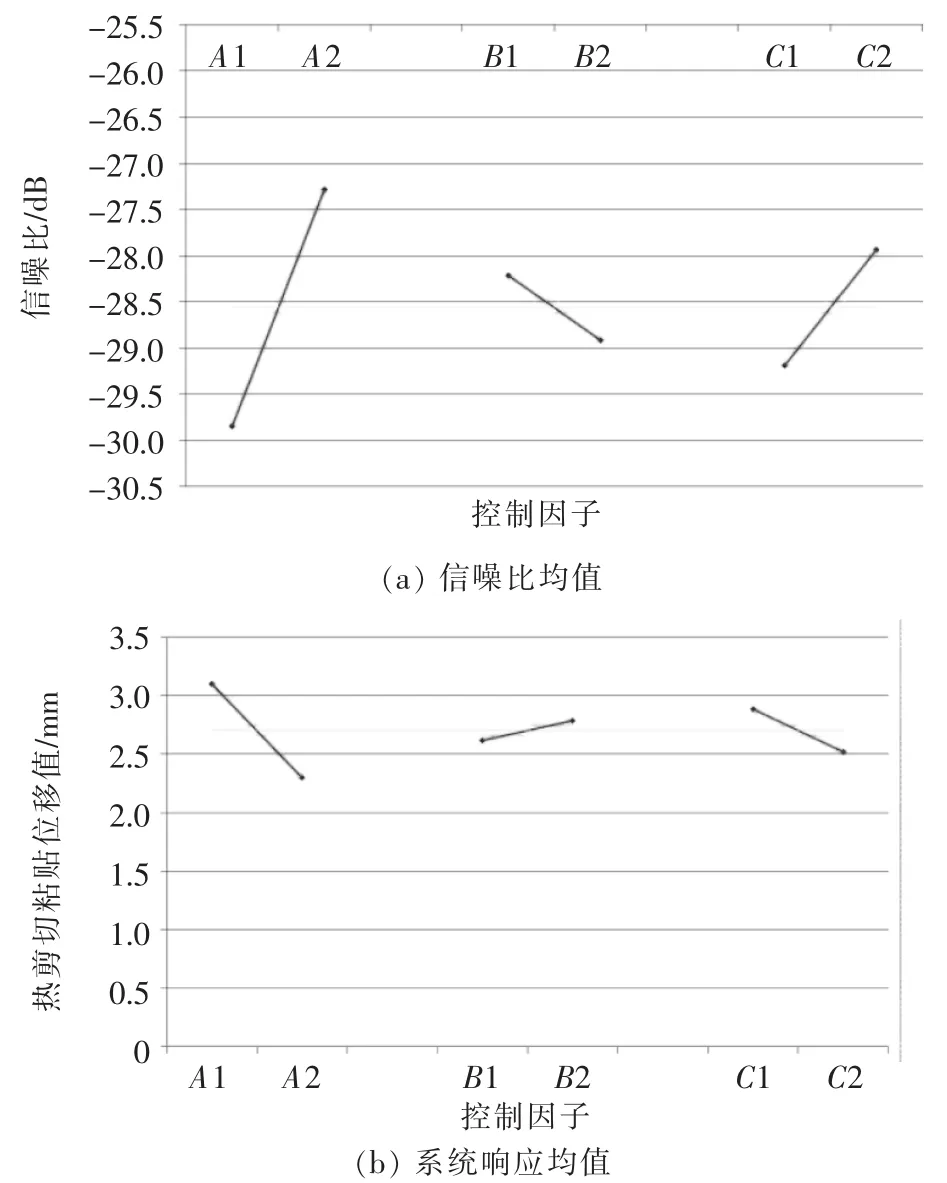

方案优化阶段是对产品和过程设计参数的优化,其目标是在质量、成本和交付时间允许的基础上达到企业利益的最大化。经过前期识别、定义、开发过程的研究,决定采用行李舱上围流水槽为设计方案,为了减少因为制造工艺、环境波动等因素对产品及过程的影响,故采用试验设计(DOE)分析方法进行优化设计。将涂胶克重、离型纸克重、荧光暗记的百分比作为控制因子,分别有两种水平,将环境温度作为噪声因子,控制因子参数见表5。对噪声因子采用混合组合,列出理想工况及高低温极端工况,与不同的控制因子变化水平采用正交列表进行试验分析。以热剪切粘贴位移值作为系统响应值,M1代表极端低温的系统响应值,M2代表理想工况的系统响应值,M3代表极端高温的系统响应值,采用L4正交列表,见表6。计算出在不同噪声水平下的信噪比和响应均值,并绘制出信噪比均值和系统响应均值点图,从希望的响应效果中找出设计参数的最优化组合,热剪切粘贴位移信噪比与系统响应均值图如图4所示。根据试验结果可知,项目中的三个控制因子按照A2B1C2的选择可得最佳设计参数组合。A2B1C2即为胶层克重选择水平二,即40~50 g/m2;离型纸克重选择水平之一,即50 g/m2;荧光暗记百分比选择水平二为5%。相比之前的设计方案(A1B1C1)组合提高了4 dB,同时系统的响应位移距离也下降了1.17 mm。

表5 控制因子参数表

2.5 验证确认

在征得公司管理层的同意,联合供应商、试验部门和车间生产管理部门,对新车型后备箱(行李箱)上VIN新标签进行了生产,粘贴位置调整,对生产现场区域按改善方案进行布置,并投入使用。根据调整后的布置,对路试车的情况进行跟踪记录,结果为零失效。

表6 L4正交列表(望小特征)

▲图4 热剪切粘贴位移信噪比与系统响应均值图

经过位置优化,从根本上杜绝了新车型后备箱(行李箱)上VIN标示失效的发生。使用DFSS的方法对A公司某新型后备箱VIN标示的研发实际意义重大,可总结如下:提高内外部客户满意度;满足复杂粘贴环境要求;满足国家标准对标签的性能要求;为统一不同车型标签粘贴位置打下基础,有效提升生产线安装节拍;从根源上杜绝套牌车的形成,维持正常的汽车秩序。

3 结束语

笔者利用了DFSS对A公司某新车型后备箱VIN标示设计流程进行了分析,使用甘特图制定了相关的任务分配、项目计划和日程安排,并通过QFD的方法明确了客户需求并将其转化为工程指标,通过头脑风暴法寻找潜在相关方案,并通过普氏概念分析找到了最优方案。经过DOE优化和验证,完成了预计目标,找到了最优方案。从根本上优化了新车型后备箱(行李箱)VIN标签粘贴系统的方案,解决了失效难题。目前,该设计方案已加入方案选择库中可供其它新项目进行参考。