提高曲轴非圆磨削精度的插补方法

2018-05-29蔡晓敏

□ 蔡晓敏□ 成 超

1.南京邮电大学通达学院 江苏扬州225000

2.扬州环锐科技有限公司 江苏扬州225000

曲轴是发动机上的关键零件,轴颈表面加工质量对发动机的耐磨损性、平衡性、振动、噪声等性能影响很大。随着制造业的快速发展,对曲轴的产量和精度都提出了更高的要求[1]。插补控制的精度和速度极大地影响着加工精度和效率,由于曲轴的轮廓通常以离散表格或高次曲线形式给出,无法通过基本的直线、圆弧插补进行加工,若能设计出一种合理、迅速的插补方法则将成为解决问题的关键。笔者提出了一种分段多项式插补方法,该方法引入了一个插补中间参数来构造函数,并根据磨削点恒线速度的要求,准确地确定插补参数步长,而且配合西门子SINUMERIK 840D数控系统自带的多项式插补,大大减小了轮廓误差,比普通离散点插补加工的加工精度有了较大提高[2-6]。

1 基于磨削点恒线速度的运动模型

曲轴非圆磨削是由曲轴旋转轴与砂轮架进给轴联动形成的,如图1所示是曲轴非圆磨削运动模型示意图,可以推导出砂轮中心的运动位移X为(OOs距离):

式中:R为曲轴连杆颈的偏心距;Rw为连杆颈半径;Rs为砂轮半径;Ow为连杆颈中心;Os为砂轮中心;θ为曲轴转角。

▲图1 曲轴非圆磨削的运动模型

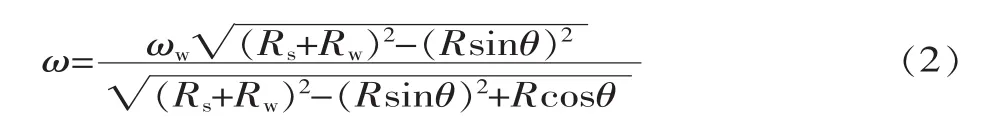

磨削点线速度恒定时,金属切除率变化平缓,磨削力变化较小,零件表面各点的磨削进给速度相同,因而在理想情况下,可保证被磨削零件的表面粗糙度在各处基本是一致的,有利于提高被磨削零件表面质量,提高磨削精度。磨削点恒线速度移动时,曲轴旋转角速度ω 方程为[7]:

式中:α 为磨削点转角;ωw为磨削点角速度[8]。

2 分段多项式插补的实现

采用分段多项式插补来求取曲轴非圆磨削时的运动轨迹,主要步骤为:首先根据曲轴非圆磨削模型求出一组由曲轴旋转角度θ和砂轮架跟随曲轴旋转时的运动位移X及曲轴旋转角速度ω构成的节点(θ0,X0)、(θ1,X1)、…(θi,Xi)、…(θn,Xn)、(θ0,ω0)、(θ1,ω1)、…(θi,ωi)、…(θn,ωn),求出分段多项式插值的表达式,再选择合适的参数步长进行插补,得到每个插补周期曲轴的旋转运动和砂轮架的进给运动[3]。所以分段多项式插补的实现分为两个部分:分段多项式函数的构造和插补参数步长的确定。

2.1 分段多项式函数的构造

多项式函数比较容易构造,而且构造出来的函数误差较小,所以多项式函数是对任意复杂轨迹曲线进行插值的有效形式。当目标曲线较复杂时,若多项式的阶数过低,则曲线插值的效果往往不是很好,截断误差较大,这时就需要通过增加多项式的阶数n来提高插值精度。然而并非n值越大越好,采用过高阶数的多项式函数来插值复杂的运动轨迹,可能出现龙格现象(在非节点处误差很大),而且随着n值的增大,计算量增大,舍入误差增加。因此在节点较多的情况下,为了在保证插值精度的同时,不用过多的多项式阶数增加计算的难度,可采用分段三次多项式插值的方法,即将曲轴旋转一周分为k段,每一段用三次多项式来表达。

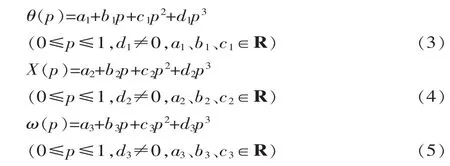

根据式(1)、(2)可知砂轮位移X和曲轴旋转角速度ω都是关于曲轴转角θ的函数,用三次多项式函数表示为X(θ)=m1+m2θ+m3θ2+m4θ3(m4≠0、m1、m2、m3∈R)、ω(θ)=m5+m6θ+m7θ2+m8θ3(m8≠0、m5、m6、m7∈R),四个已知条件可以确定唯一的三次多项式函数,给出曲轴某一段四个节点的曲轴转角 θ0、θ1、θ2、θ3及其相对应的曲轴旋转角速度 ω0、ω1、ω2、ω3和砂轮位移X0、X1、X2、X3, 可以求出唯一的系数m1、m2、m3、m4、m5、m6、m7、m8。但是曲轴转角θ变化1°时,砂轮位移X和曲轴旋转角速度ω变化很小,按这种方法求出的系数会产生较大的计算误差,所以这里引入了一个中间参数p,且p的范围为0≤p≤1,这样保证曲线插值误差比较小,因此,曲轴转角θ、砂轮位移X和曲轴旋转角速度ω可写成关于中间参数p的三次多项式函数为:

已知曲轴某一段四个节点p1、p2、p3、p4对应的曲轴转角为 θ0、θ1、θ2、θ3,曲轴旋转角速度为 ω0、ω1、ω2、ω3及砂轮位移为X0、X1、X2、X3,p1、p2、p3、p4满足p1=0、p2=1/3、p3=2/3、p4=1,代入式(3)~式(5)即可得到:

由式(6)~式(8)可以求解出某一段曲轴转角 θ、砂轮位移X和曲轴旋转角速度ω关于中间参数p的三次多项式函数的系数a1、b1、c1、d1、a2、b2、c2、d2、a3、b3、c3、d3。接着以曲轴上一段节点的终点作为下一段节点的起点,求出下一段曲轴转角θ、砂轮位移X和曲轴旋转角速度ω关于中间参数p的三次多项式函数的系数。

2.2 参数步长的确定

由式(3)~式(5)可知,每个坐标可定义为参数p的函数而直接进行计算,因此人们自然会想到用参数p直接进行插补运算,若设参数p的增量步长不变,在每个插补周期Ts内,由相等的参数微小增量Δp计算相应的插补点[9]。然而这种设想存在两个主要缺点:①曲轴旋转速度不是按照磨削点恒线速度的运动规律,影响磨削质量;②很难确定Δp的最优值,如果Δp取得太小,插补点过多,计算量大,系统速度就会受到影响而变慢;反之,如果Δp取得太大,就可能引起较大的截断误差,无法满足精度的要求。由此可见,不能使用参数均分的方法进行插补运算。

如何根据轨迹长度足够准确地确定参数步长对于插补的有效应用是非常重要的[10],因此,下面介绍一种方法,保证曲轴旋转速度满足磨削点恒线速度的要求,提高磨削质量。

设曲轴的曲轴转角、砂轮位移和曲轴旋转速度的表达式仍为式(3)~式(5),曲轴某一段第i(i∈N+)个节点pi处砂轮位移是X(pi)=a2+b2pi+c2pi2+d2pi3,曲轴旋转速度 ω(pi)=a3+b3pi+c3pi2+d3pi3。

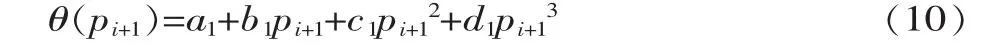

此插补周期Ts内曲轴旋转的角度 Δθ=ω(pi)Ts,则第i+1个节点pi+1处曲轴转角为:

又因为:

联立式(9)和(10)可求得下一个插补节点的参数pi+1,因此,pi+1处砂轮的位移是X(pi+1)=a2+b2pi+1+c2pi+12+d2pi+13,插补点pi到pi+1之间的砂轮移动速度V(pi)=[X(pi+1)-X(pi)]/Ts。

3 误差分析和实例测试

由于分段多项式插补的实现分为分段多项式插值和参数步长选择两个部分,因此,采用分段多项式插补方法,理论误差主要有两个来源:曲线插值误差和插补误差。以下分别对这两个误差进行分析和仿真。

3.1 插值误差

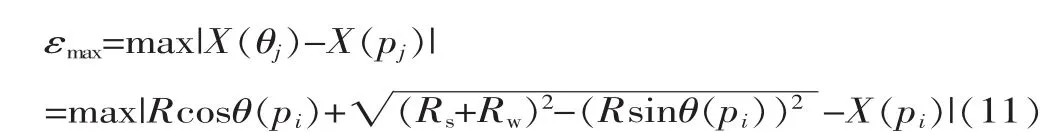

设曲轴某一段第j个节点(j=0,1,2,3),曲轴旋转一周可分为k段,每一段最大插值误差εmax可由式(11)求取:

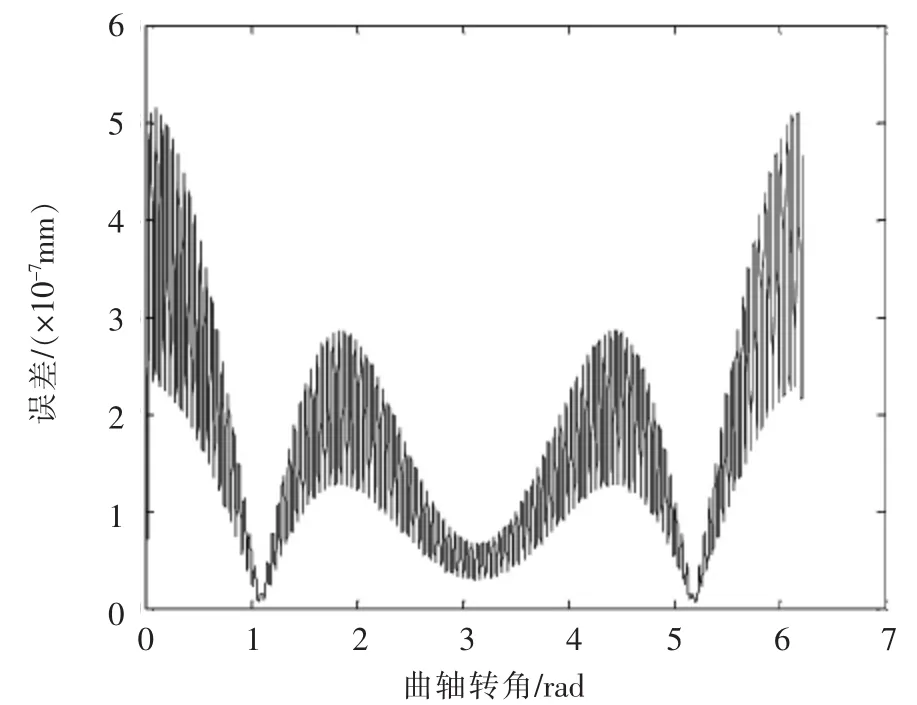

采用表1所示的参数进行曲线插值误差仿真分析,曲轴非圆磨削时砂轮运动轨迹的分段多项式函数相邻两插值点间最大插值误差绝对值如图2所示,其值小于5×10-7mm,远远小于机床的分辨率,故此方法的插值效果比较好。

表1 仿真计算中涉及的参数

▲图2 插值点之间误差纸绝对值图

3.2 插补误差

按照上述插补方式进行插补控制,每个插补周期上插补节点位置不存在插补误差,但是每两个相邻插补点之间存在的插补误差仍然是不可避免的。

设曲轴某一段第i个节点pi和第i+1个节点pi+1(i∈N+),由此插补方法在每个插补周期内相邻两插补节点间最大的插补误差εmax可由公式(12)求取:

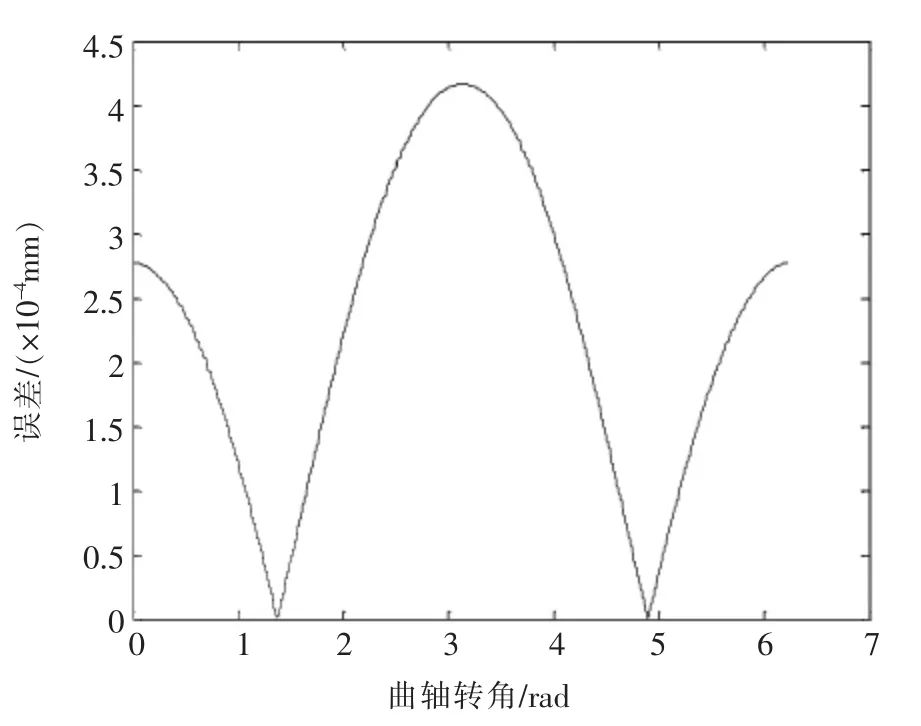

采用表1的参数进行插补误差仿真分析,曲轴非圆磨削时,砂轮运动轨迹的分段多项式两个相邻插补点之间最大插补误差绝对值如图3所示,其最大插补误差约4.5×10-4mm,插补精度比较高。

▲图3 插补节点之间误差绝对值图

4 结束语

该分段多项式插补方法,引入了一个中间参数p,并根据磨削点恒线速度的要求,准确地确定插补参数步长Δp,大大减小了理论误差,同时也为其它非圆磨削提供了一种思路。