搅拌摩擦焊构架强度与疲劳分析*

2018-05-29李权福王洪昆周素霞

□ 李权福□ 王洪昆□ 周素霞□ 徐 鹏□ 张 军

1.神华铁路货车运输有限责任公司 北京100011

2.北京建筑大学 机电与车辆工程学院

城市轨道交通车辆服役性能保障北京市重点实验室 北京100044

1 分析背景

搅拌摩擦焊是英国焊接研究所于1991年发明的专利焊接技术,主要应用于轨道车辆车体的焊补[1]。搅拌摩擦焊构架作为整个焊接装置中的关键部件,主要起承载装置质量和工作中产生的作用力的作用,确保搅拌头焊接精度。若搅拌摩擦焊构架因强度不足而发生变形,则会影响焊接精度,甚至导致焊接工作无法顺利进行,所以有必要对搅拌摩擦焊构架进行强度分析和疲劳寿命分析。

徐效东[2]对搅拌摩擦焊搭接接头的组织特征及疲劳断裂行为进行了详细研究。曹丽杰[3]阐述了国内外对铝合金搅拌摩擦焊接头疲劳断裂行为的研究进展,包括铝合金搅拌摩擦焊接头的应力疲劳分析和应变疲劳分析,微结构、残余应力、表面处理对疲劳裂纹扩展速率的影响,焊接缺陷对疲劳断裂行为的影响。

笔者以搅拌摩擦焊构架为研究对象,基于有限元分析方法,利用SolidWorks软件建立构架模型。采用HyperMesh软件对构架模型进行网格划分,建立离散单元模型。应用ABAQUS有限元分析软件按照构架实际载荷情况,对构架进行仿真分析,计算分析构架静强度,以及构架结构中的薄弱部位。对搅拌摩擦焊构架进行疲劳寿命预测,验证构架结构是否合理及满足结构强度要求[4]。

2 构架模型简介

2.1 构架结构及其特点

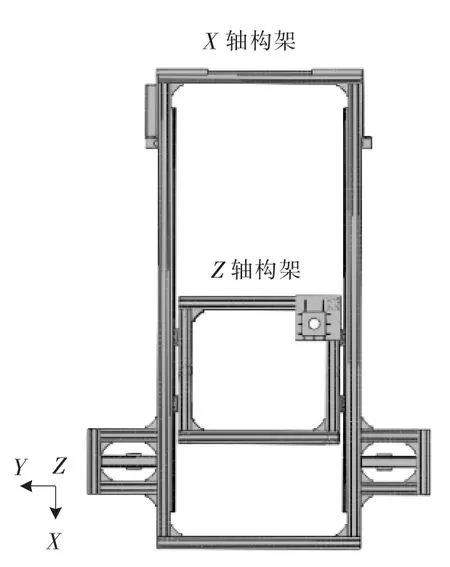

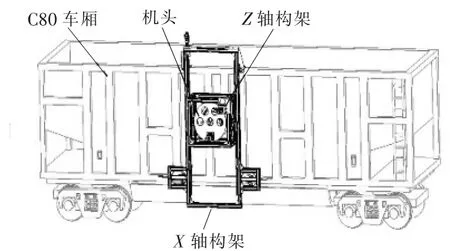

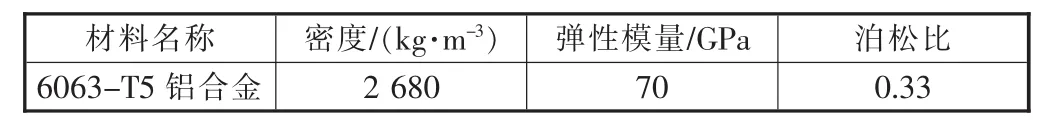

搅拌摩擦焊构架整体主要由Z轴构架、X轴构架,以及连接部件组成,构架整体及工作状态如图1、图2所示。Z轴构架尺寸为1 192 mm×1 294 mm×713.6 mm,材料为6063-T5铝合金型材,质量为240 kg。X轴构架尺寸为3 900 mm×1 642 mm×100 mm,材料为6063-T5铝合金型材,质量为360 kg,Z轴构架可以在X轴构架导轨上移动,以保证装置的焊接精度,两构架间采用滑块和滑块垫板连接,铝合金型材连接件采用直角件,连接部分滑块实体如图3所示。构架材料相关属性见表1。

2.2 构架有限元模型

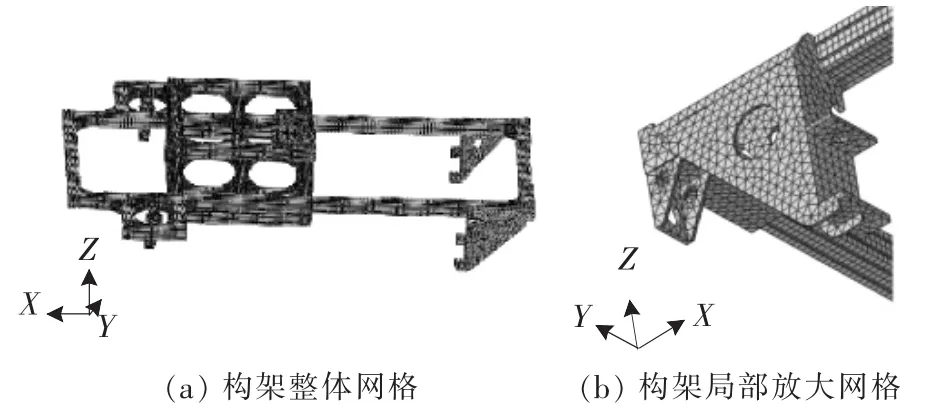

笔者应用SolidWork三维实体建模软件对构架各部件进行建模装配,建立起完整构架实体模型,然后采用HyperMesh软件对构架进行网格划分。因构架结构复杂,笔者采用六面体线性完全积分单元和四面体线性单元这两种网格类型对构架进行网格划分,根据各部件相关尺寸,对主要结构的关键部位网格进行加密处理,可准确反映出应力状态[5-7]。对其它一些部件采用简单拉伸方法进行网格划分。构架整体划分单元数为431 243,节点数为577 359。构架网格模型如图4所示。

▲图1 构架整体

▲图2 构架工作状态

▲图3 构架连接部分滑块实体

▲图4 构架网格模型

表1 构架材料属性模型

3 载荷及边界条件

3.1 实际静载荷工况

实际静载荷工况是指在实际工作情况下构架所受的载荷,用来验证构架在工作时是否有发生变形及破坏的危险。根据构架相关部件参数,创建载荷工况,相关参数见表2。

表2 构架相关参数表

按上述相关构架质量参数,得出构架主要受力如下。

(1)垂 向 载荷F1,主要是来自搅拌摩擦焊构架自身,作用于构架上。

式中:g为重力加速度。

(2)纵向载荷F2,主要来自构架受到被焊件的反作用力,作用于Z轴构架上。

F2=3 000 N

(3)其它载荷F3,主要来自于Z轴构架上其它装置的质量,沿着Z轴正方向,作用于Z轴构架上。

3.2 设置边界条件及加载

笔者采用ABAQUS有限元分析软件按构架实际工作情况对构架进行边界条件,以及载荷的设置,加载步骤如下:

(1)在属性步中定义材料密度、弹性模量和泊松比,数据见表1。

(2)选择分析步。由于是对构架进行静强度分析,所以采用分析步中“通用-静力通用”,然后设置时间增量,便于计算收敛。

(3)施加边界条件。根据构架实际情况对搅拌摩擦焊构架进行静强度仿真计算,对构架上下夹钳处进行完全约束。

(4)加载。按实际情况对构架进行加载,具体情况如图5所示。

4 构架强度分析

4.1 强度分析

根据上述约束与加载对搅拌摩擦焊构架进行静强度计算,得出等效应力,对构架进行评价,找出构架薄弱部位。

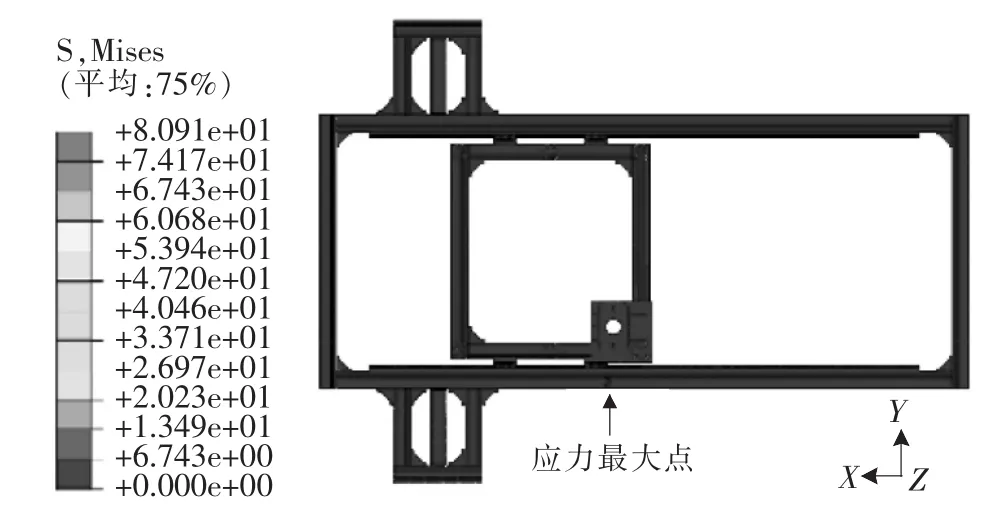

构架整体应力分布如图6、图7所示,根据计算结果可以得出滑块等效应力最大为80.91 MPa。原因是构架受到竖直、纵向和其它载荷影响,并且维持装置平稳工作,所以滑块载荷较大。铝合金构架材料的屈服极限为160 MPa,大于计算得出的构架整体最大应力,因此这一搅拌摩擦焊构架满足强度设计要求。

▲图5 构架加载示意图

4.2 疲劳分析

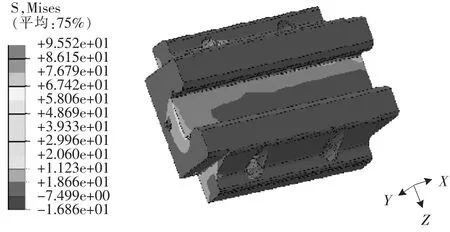

疲劳是结构在承受低于其极限载荷的反复作用下而发生破坏的现象,构架应力集中部位即最大应力滑块处是影响其疲劳寿命的关键部位,也是疲劳分析的重点部位[8-10]。笔者采用静载荷计算,与强度分析不同的是疲劳寿命分析需通过最大(第一)和最小(第三)主应力计算得出[11-12],根据如图8、图9所示有限元计算结果,提取滑块应力集中点处的第一主应力为95.52 MPa,第三主应力为8.681 MPa。根据疲劳应力理论,求解其循环应力与平均应力,通过等寿命转化,将工作应力水平转化为对称循环下的应力水平,最终求解其疲劳寿命。将计算得出的第一与第三主应力代入下列公式,求得循环应力幅与平均应力。

▲图6 构架应力分布图

▲图7 滑块应力云图

▲图8 滑块第一主应力云图

▲图9 滑块第三主应力云图

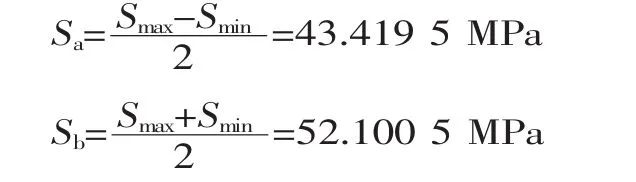

(1)循环应力幅与平均应力计算:

式中:Sa为循环应力幅;Sb为平均应力;Smax为最大主应力;Smin为最小主应力。

式中:m与C为与材料、应力比、加载方式等有关参数;k为不同载荷作用形式的抗拉因数,取0.35;Su为材料抗拉强度。

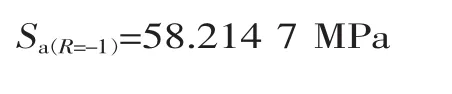

(3)等寿命转换。为了计算疲劳寿命,需要将实际工作循环应力水平等寿命地转换为对称循环下的应力水平,由古德曼(Goodman)方程可知[13]:

式中:Sa(R=-1)为应力比R=-1时的循环应力幅。

由式(5)计算得:

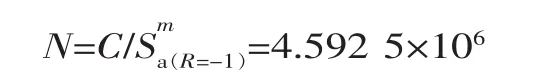

(4)寿命预测。在对称循环条件下的寿命可以由基本S-N曲线得到:

式中:N为寿命。

经查阅资料可知高周疲劳是指构件破坏前循环次数高于104~105的疲劳[14],根据以上方程得知该搅拌摩擦焊构架满足材料强度,疲劳寿命属于高周疲劳。

5 结论

笔者应用ABAQUS有限元分析软件,根据实际载荷情况对搅拌摩擦焊构架进行约束加载,并进行计算,得到了搅拌摩擦焊构架的应力最大点,又对结构进行了强度和疲劳寿命分析,得出以下结论。

(1)根据构架等效应力云图,得出构架滑块处所受等效应力最大为80.91 MPa,小于所选材料屈服极限,满足了构架结构强度设计要求。

(2)根据材料抗拉强度205 MPa,通过疲劳计算,得到构架使用寿命为4.592 5×106次循环,满足结构疲劳设计要求。

(3)通过有限元分析得出构架相对薄弱部位,为后续构架结构优化提供理论依据。