江淮汽车车身材料应用设计简述

2018-05-26孙启林张龙李凡王泉杰刘凯

孙启林,张龙,李凡,王泉杰,刘凯

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

前言

目前,车企都在大力推进新材料应用,尤其是涉及到轻量化、安全、防腐等性能的新型轻质材料越来越受到青睐,但是受成本及技术成熟度等限制,大家还是倾向于钢质车身的开发。传统汽车通过不断提升高强度钢板的应用比例来降低车身的重量,这不仅有效保证了车身的碰撞安全[1],提升了车身的刚度,还能使车身成本维持在一个比较合理的区间,所以在很长一段时期内钢质车身还是主流。本文重点讲述了钢制车身的轻量化、安全及防腐设计技术。

1 轻量化设计

1.1 车身轻量化关键技术

研究数据显示,汽车车身自重约消耗 70%的燃油,若整车重量减低10%,燃油效率可提高6%~8%,排放下降约4%[2]。汽车轻量化是一个复杂的系统创新工程,涉及整车、发动机、底盘、车身、悬架、内外饰等各个方面,简单逆向设计并不可取,其中,车身轻量化技术又是各大车企尤其是新能源汽车企业发展的重点,其关键技术包含:高强钢应用技术、铝合金应用技术、镁合金应用技术、碳纤维应用技术及结构环理论设计等。

1.2 轻量化设计

车身轻量化设计主要从材料、结构、工艺三方面入手,其中材料设计包括,高强钢应用、以塑代钢设计、铝合金应用、结构胶设计;结构设计包括拓扑结构优化、框架结构设计、模块结构设计;工艺设计包括激光拼焊板及热成型板等应用。

1.2.1 高强钢设计

江淮汽车二代车型白车身大量采用高强度钢板,应用比例达到60%以上,较一代车型实现减重50kg,A、B柱等区域使用抗拉强度1500MPa的热成型钢板,比例达5%;其它车身结构件大量应用抗拉强度500-600 MPa高强度钢板,比例达40%以上,很好的满足了车身轻量化设计要求。

表1 江淮汽车某车型高强钢应用比例

图1 江淮汽车车身示意图

1.2.2 结构轻量化

1)法兰式焊接边设计

在零部件焊接边位置,通过合理设计,在满足强度与焊接边尺寸要求的情况下,将其设计成法兰形式,能够实现2kg左右的减重。

图2 法兰式焊接边

2)减重工艺孔设计

在 A、B、C柱、顶盖横梁、后围加强板等部位设计减重工艺孔,能够实现减重3kg。

图3 减重孔

3)搭接止口设计

侧围外板下部采用断开式搭接设计,将侧围外板下止口上移与门槛外加强板侧面焊接,减少了侧围外板高度方向(Z向)的尺寸,能够实现减重4kg。

图4 侧围外板下部断开式搭接

2.2.3 工艺轻量化

1)热成型钢板应用

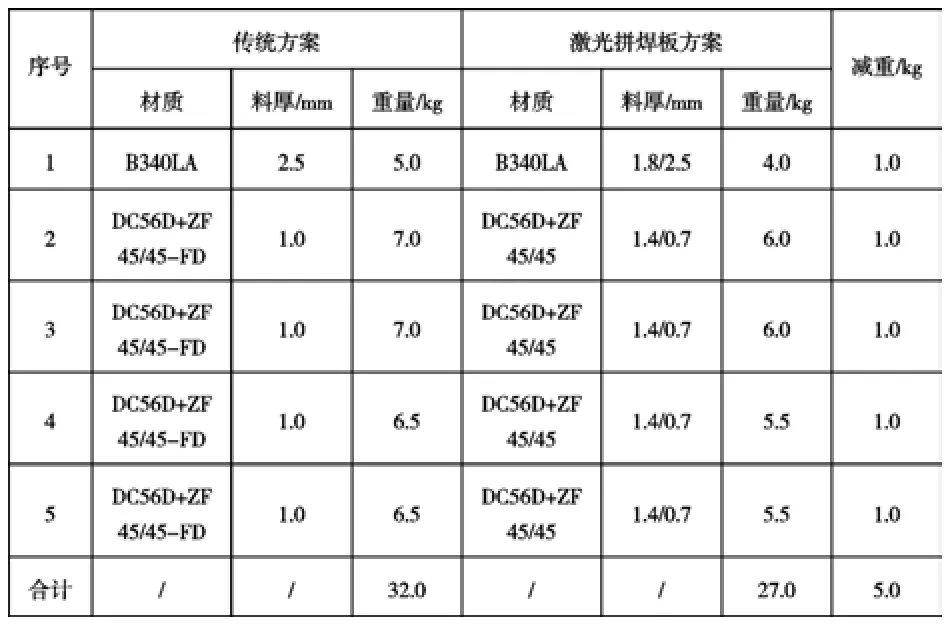

上A柱、上A柱连接板及B柱采用热成型钢板,左右共计6个件,相应的减少了A柱及B柱加强板,相比普通钢板,能够实现减重13kg,同时也保证了车身的侧碰性能要求。

图5 热成型零部件应用

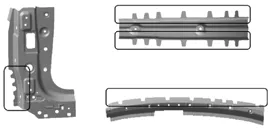

2)激光拼焊板设计

发动机舱纵梁、门内板采用激光拼焊工艺,左右共计 5个件,相比普通钢板,能够实现减重5.0kg。

图6 激光拼焊板

表2 激光拼焊板应用方案对比

3 安全性设计

随着中国汽车保有量的持续增长,中国汽车交通安全问题逐渐凸显,汽车产品的安全性能成为汽车潜在消费者关注的重要购买因素[3]。

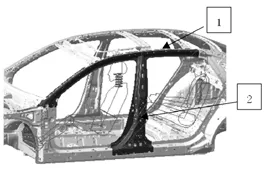

3.1 框架设计

框架式车身骨架,通过结构优化设计,构建“结构环”式的牢笼车身,确保车身的刚度及安全性能;拓扑优化下车体骨架,使从车身前部或者侧面来的碰撞能量能够通过合理的传递路径被车身框架有效吸收;前部碰撞能量被发舱环、边梁环及A柱环等结构吸收,侧面碰撞能量则被B柱环、门槛及座椅横梁等结构吸收。框架边梁环是由6个车身板件构成,能够有效传递正面碰撞的能量,提升整车的安全性能,保护乘客安全。

图7 框架环状结构

图8 框架边梁环结构

3.2 侧面碰撞结构设计

B柱、B柱上框采用热成型钢板,减少了侧面碰撞时的车身侵入量,提高了碰撞安全性。

图9 热成型上B柱、B柱上框结构

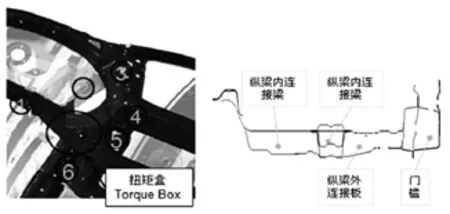

3.3 扭矩盒设计

图10 扭矩盒结构

在关键铰接点位置采用扭矩盒结构设计,它一般由6个车身结构件组成,节省了因单纯增加料厚或者增加零部件带来的重量,而且能够提升关键受力部位的强度,实现车身轻量化。

3.4 高刚度前后悬安装结构

在前、后悬架安装部位设计有Z向加强梁结构,提升了车身关键受力部位的结构强度,从而有效承载来自底盘部件的作用力,能够提升整车的操稳及NVH性能[4]。

图11 前悬加强梁结构图

图12 后悬加强梁结构

4 防腐设计

车体防腐设计工作主要是从防腐要求、防锈工艺设计、重点部位防锈设计开展,包含结构设计、工艺设计、材质设计三方面内容,下面以A柱防腐设计为例做下介绍。

4.1 结构设计

4.1.1 结构分类

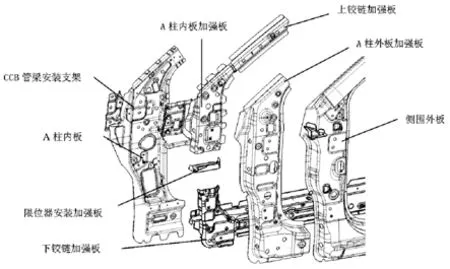

侧围A柱主要由侧围外板、A柱外板加强板、上铰链加强板、下铰链加强板、限位器安装加强板、A柱内板、CCB管梁安装支架/加强板、A柱内板加强板等组成,同时受到翼子板分缝位置、外饰门槛护板配置等因素影响结构有所不同。

图13 侧围A柱总成结构

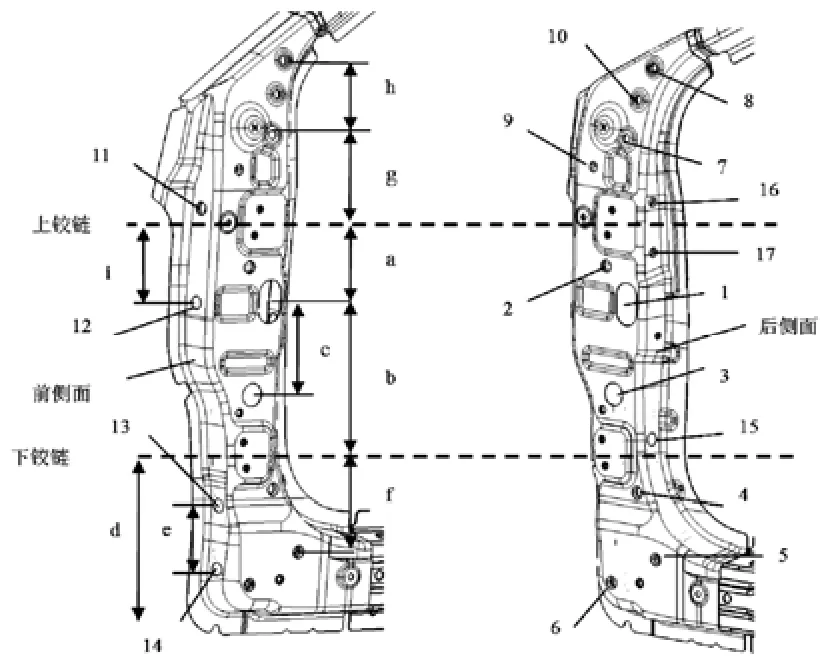

4.1.2 空腔截面尺寸

图14 涂装电泳空腔尺寸

为了便于电泳液在空腔内流动,除焊接面外需对空腔最小的最小尺寸做出要求,根据工艺特点要求,并且经过实车的拆解验证,当最小间隙设计为 5mm时,空腔内各位置的电泳膜厚符合设计要求,如图示意。

4.1.3 工艺孔

A柱上的通电孔设计主要以A柱外板加强板为主要部位,侧围外板和A柱内板根据电力线贯通需求增加相应的贯通孔位,保证电泳液能够顺利进入并有效附着。

图15 侧围A柱工艺孔

4.1.4 毛刺设计

冲压件毛刺对于车身防腐也有一定的影响,尤其是在止口边位置,设计时要求毛刺方向尽量朝向非外观面(中间加强板方向),具体要求如下:

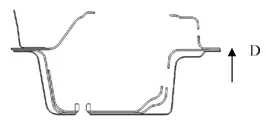

1)侧围外板毛刺方向D如图示,向内,毛刺高度0.06mm(料厚0.7mm);

图16 侧围外板毛刺方向示意

2)外板加强板毛刺方向 D如图示,向内,毛刺高度0.11mm(料厚1.0mm~1.6mm);

图17 侧围外板加强板毛刺方向示意

3)A柱内板毛刺方向D如图示,向外,毛刺高度0.11mm(料厚1.0mm~1.6mm);

图18 侧围A柱内板毛刺方向示意

4.2 工艺设计

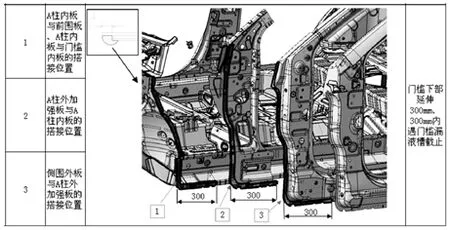

4.2.1 点焊密封胶

为保证侧围A柱的防腐性能,防止水流入A柱内空腔内,侧围A柱总成的前部搭接边位置、侧围A柱与前围总成搭接位置等需设计点焊密封胶,如下图所示。

4.2.2 焊缝密封胶

为保证A柱空腔的密封及A柱总成的前端外露止口锈蚀,需设计焊缝密封胶,如下图所示。

图19 焊装密封胶打胶位置示意

4.2.3 焊装密封胶片

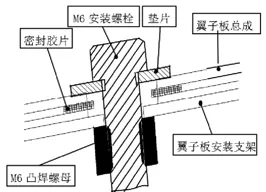

1)车身应用位置:①翼子板及其他焊装安装的需要一起过涂装电泳的钣金件的安装面处;②图 1所示规格适用 M6安装螺栓。

4.2.4 焊装密封胶片设计要求

1)翼子板与其安装支架之间的数模设计间隙为零。2)在焊装装配翼子板前,将密封胶片粘贴于翼子板安装支架的安装面上,然后进行翼子板的安装与调整(不得影响螺栓安装)。3)密封胶片无吸水、发泡以及开裂现象,微弱膨胀后,对标准件也起到一定的保护作用,对整车外观无影响,满足外观间隙要求。

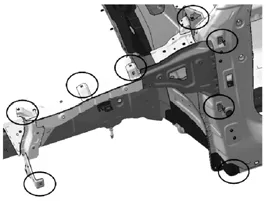

图20 所有翼子板支架安装点

图21 密封胶片安装示意图

4.3 材质设计

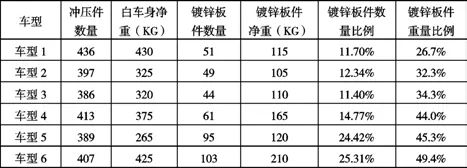

为保证整车的防腐性能要求,在重要外观面、水流接触部位、重要安装面等采用镀锌板设计,如表3中所示左/右侧围外板等部位;表4所示表明随着车型开发要求的提高,车型镀锌板的应用比例也在不断加大,目前我公司较多的采用热镀锌钢板,如DC56D+ZF等。

表3 车身镀锌板应用部位

表4 车身镀锌板应用比例

5 总结

汽车所用的材料,由于节省能源、节省资源、安全等的需要而有所变化,新材料相继被推出、应用,如铝合金、镁合金、碳纤维等。但是,在现阶段尤其是在车型开发成本控制比较严格的情况下,钢板在汽车上的应用前景仍然十分广阔,潜力巨大,所以如何通过合理的设计来满足相关性能目标达成就显得十分必要[5]。目前,我们也在持续研究结构优化设计及先进高强钢、先进工艺的应用方法,而且随着高强度钢板本身技术的进步,相信车身的轻量化、安全、防腐等性能也一定会越来越好。

参考文献

[1] 庄厚川.先进高强度汽车钢板应用中面临的挑战.中国汽车工程学会第20届材料年会论文集 2016.100-104.

[2] 詹华.马钢汽车用先进高强钢的研究发展.中国汽车工程学会第20届材料年会论文集2016.131-138.

[3] 傅连学.中国汽车安全发展报告.社会科学文献出版社2015.4.

[4] 崔新涛.多材料结构汽车车身轻量化设计方法研究.天津大学博士论文.2016.19.

[5] 李杨.汽车用先进高强钢的应用现状和发展方向.材料导报.2011.104.