某车型后牵引钩总成轻量化研究与优化

2018-05-26熊本胜刘志民

熊本胜,刘志民

(北京汽车股份有限公司汽车研究院,北京 101300)

前言

据统计数据显示,汽车车身约占汽车总质量的30%,空载情况下用在车身质量上的油耗约占70%;汽车整车质量降低10%,可提高燃油效率达6%~8%,降低排放5%~6%[1-2]。整车质量的降低以及轻量化材料的吸能性还会大大提升车辆操控的稳定性和碰撞的安全性,因此汽车的轻量化已成为汽车产业发展中的一项关键性研究课题[3]。

强度是后牵引钩总成在设计时必须要满足的要求。然而基于轻量化考虑,在满足强度性能要求的前提下,有必要对后牵引钩总成结构进行设计优化,以达到减重降本增效的要求。但汽车轻量化不是一味地减轻零部件重量,必须综合考虑汽车性能提高、重量降低、结构优化、价格合理等因素,达到在最合适的位置、以最合适的价格使用最合适的材料和结构的目的[4]。

近年来,越来越多的工程师开始对牵引钩进行相关研究。石海明、胡安中等人通过取消后牵引钩及加强件来实现轻量化设计[4],漆杰、童元对汽车前端牵引装置包括牵引钩及其安装固定装置进行CAE分析及优化设计[5],王峻峰、乔鑫对前端牵引装置强度进行有限元分析与优化[6],韩冬雪、丁晓明对牵引钩本身进行了仿真分析与优化设计[7]。但是,目前还没有相关文章对焊接或者螺接在车身上的后牵引钩总成进行相关的研究。

本文对焊接和螺接在车身上的后牵引钩总成从结构、重量、固定位置、可见高度等进行详细分析,对工程设计有一定的指导意义。本文首先对某车型的后牵引钩总成存在的问题从多方面进行分析,然后归纳总结后牵引钩总成常见的结构形式及优缺点,基于此提出2种轻量化方案并从多方面对比;再结合有限元强度分析及后牵引钩实验对轻量化方案进行优化与验证。

1 问题分析

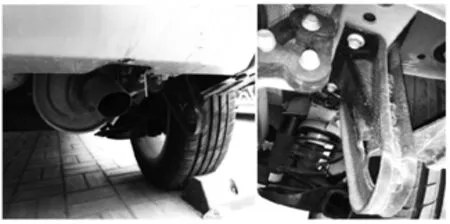

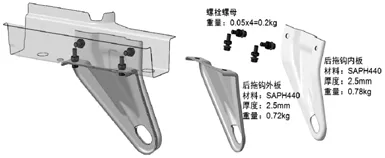

某车型的后牵引钩总成由两块钣金焊接而成,然后通过4组螺栓螺母与后纵梁连接,其实车照片如图1所示。在该后牵引钩总成中,后牵引钩内板厚度2.5mm,重量0.78kg,而后牵引钩外板厚度2.5mm,重量0.72kg,再加上4组连接后纵梁的螺栓螺母的重量0.2kg,整个后牵引钩总成的重量达到1.7kg,总成本为19.68元,如图2所示。基于轻量化考虑,在满足强度性能要求的前提下,有必要对后牵引钩总成结构进行轻量化设计,以达到减重降本增效的要求。

图1 某车型的后牵引钩总成实车照片

图2 某车型的后牵引钩总成位置、组成及重量

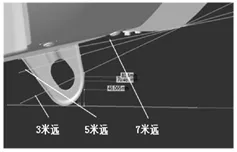

另外,在该车型中,后牵引钩总成外漏过多,不满足可见高度要求,如图3所示。SAE 5%女性人体站在后保险杠处看后牵引钩,站在3米、5米、7米远处的可见高度要求分别为:0mm、≤15mm、≤20mm。其实际的校核结果如下:站在3米、5米、7米远处,后牵引钩的可见高度分别为46.07mm、70.47mm、81.4mm。在7米远处,后牵引钩实测的可见高度超出允许高度值最多,约为61.4mm。

图3 某车型SAE5%女性人体可见后牵引钩的高度

2 优化设计方案

2.1 结构分析

汽车重量主要集中在车身结构,轻量化途径可从影响车身重量的结构、材料、工艺等因素考虑;其中,轻量化结构设计是最直接最有效和成本最低的措施。

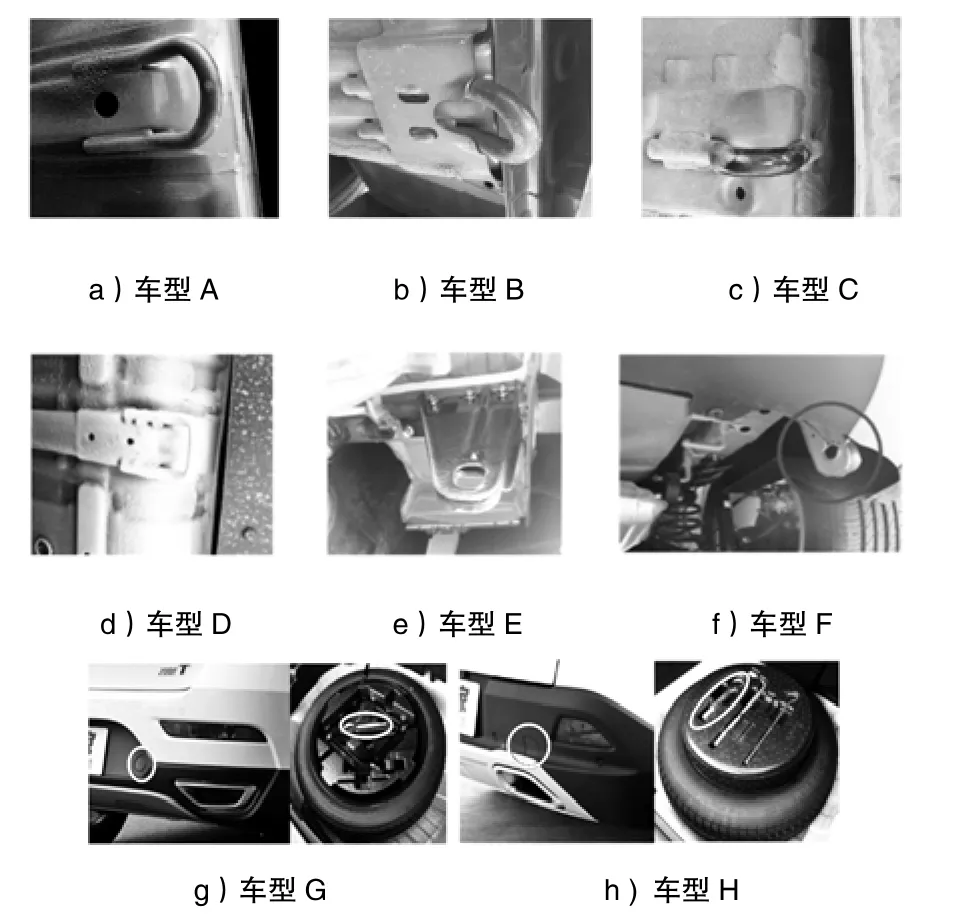

按照后牵引钩的固定形式,后牵引钩总成主要有3种常见的结构形式:

形式 1——焊接在后地板备胎坑处,结构形式为:后牵引钩、后牵引钩支架、后地板;其优点是结构简单、成本低、拖钩支架同时对后地板备胎盆有加强作用,缺点是影响备胎布置,即备胎不能悬挂在后地板下方,如车型A~车型D所示。

形式 2——螺栓连接在后纵梁处,结构形式为:后牵引钩总成、螺栓、后纵梁;其优点是容易维修和更换,缺点是拖钩外漏,较重,不利于轻量化,如车型E、车型F所示。

形式 3——作为随车工具固定于备胎内,安装在后防撞梁处,结构形式为:后牵引钩、后牵引钩加强板、后防撞梁;其优点是结构强度高、美观,缺点是对造型分缝有一定影响,如车型G、车型H所示。

图4 常见后牵引钩总成结构形式

本文中所述的后牵引钩总成为第二种形式,详见图 1。由于本车型的备胎布置在车内,后牵引钩总成可以采用第一种形式——焊接在后地板备胎坑处作为优化方向;由于本车型的后部造型较为平坦,有空间布置后牵引钩,故可以作为后牵引钩总成的另一种优化方向。

2.2 设计改进方案

在不更改其他零部件的材质和料厚、满足总布置及其他部门要求的前提下,针对后牵引钩总成的形式,本文提出了2种轻量化方案,即将后牵引钩安装在后防撞梁处、焊接在后地板备胎坑处,其固定位置、结构、材质、材料厚度、重量、方案描述等信息如表1所示。

表1 后牵引钩总成的轻量化方案

从表1中可以看出,原方案、方案一、方案二中后牵引钩总成(包括4组螺栓螺母)的重量分别为1.7kg、0.87kg、0.52kg;这三种方案相应的成本分别为19.68元、20.65元、9.0元。其中方案二轻量化效果最好,比原方案减重1.18kg,减重比例为 69.4%;方案二降本最多,比原方案降本 10.68元。

另外,SAE 5%女性人体站在距离后保险杠3米处、5米处、7米处,这3种后牵引钩总成方案的可见高度对比如表2所示。

表2 SAE 5%女性人体可见后牵引钩的高度

从表2、图3、图5中可以看出,原方案中,在距后保险杠 7米处后牵引钩可见高度值最大,为 81.4mm,超出目标值20mm达到 61.4mm,不满足要求;在方案一中,后牵引钩完全在后保中,未外漏,故可见高度为0mm,即不可见,满足要求;在方案二中,在距离后保3米处、5米处、7米处,后牵引钩可见高度分别为0mm、12.35mm、16.39mm,都没有超出目标值,满足要求。

图5 方案二中SAE5%女性人体可见后牵引钩的高度

3 有限元仿真分析

3.1 有限元模型

就后牵引钩总成改进的轻量化方案建立有限元模型,对在后防撞梁处、后地板备胎坑处的后牵引钩强度分别进行分析计算,为优化设计方案提供依据,如图6、7所示。

根据公司相关的技术标准,后牵引钩强度有限元仿真分析的条件为:

约束:车身截断面全约束;考虑后牵引钩局部结构件间的接触作用;

加载方向:沿水平方向(X方向),向上10°,向下10°,水平向左30°以及水平向右30°分别加集中载荷F,详见表3。

载荷大小:F=0.5×g×满载质量=8538N,载荷由Adams模型提取(如图6、7所示)。

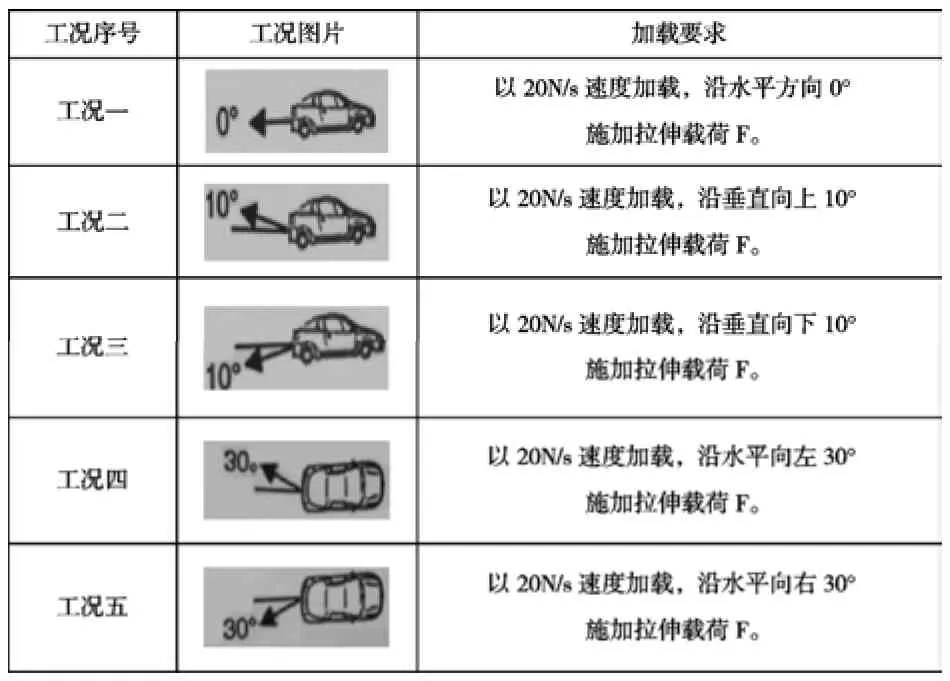

表3 后牵引钩总成CAE分析工况及加载要求

图6 后防撞梁处后牵引钩强度有限元模型

图7 后地板备胎坑处后牵引 钩强度有限元模型

3.2 分析结果

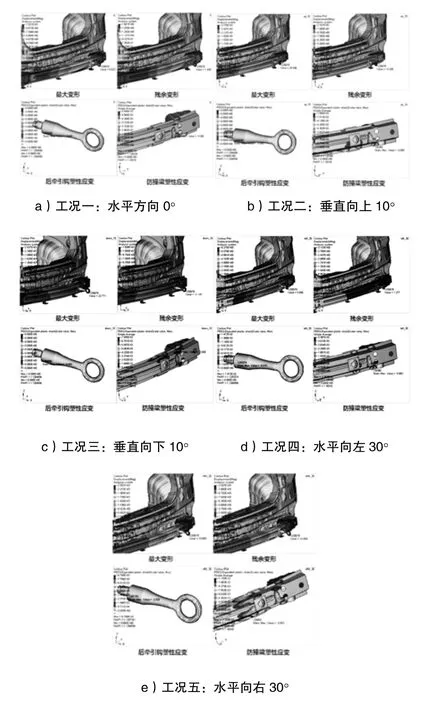

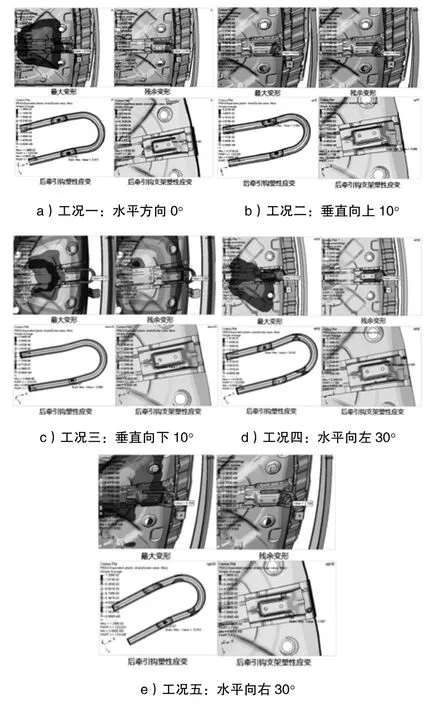

有限元计算的2种轻量化方案的最大变形、残余变形、后牵引钩塑性应变、后牵引钩支架或者后防撞梁塑性应变如表4所示,强度应变云图如图8、9所示。

表4 后牵引钩总成轻量化方案强度分析结果

图8 后防撞梁处五种工况下的后牵引钩强度应变云图

有限元分析结果表明:

方案一,后牵引钩更改至后防撞梁处,如表4、图8所示,在垂直向上10°、垂直向下10°、水平向右30°加载工况下,加载点最大变形分别为25.5mm、22.8mm、23.9mm,超出目标值 10mm近 15.5mm;加载点残余变形分别为13.2mm、11.1mm、10.7mm,超出目标值3mm近10.2mm;该方案不满足强度性能要求。

图9 后地板备胎坑处五种工况下的后牵引钩强度应变云图

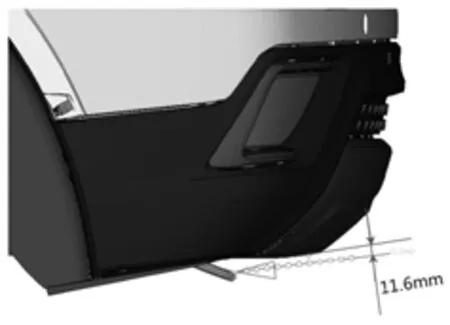

方案二,后牵引钩更改至后地板备胎坑加强梁处,如表4、图9所示,除垂直向上10°加载工况下后牵引钩加载点残余变形6.8mm大于目标值3mm外,其他工况均满足目标许用值,该方案满足强度性能要求。同时校核在垂直向上10°加载工况下,后牵引钩变形后沿加载路径与后保险杠间隙约为11.6mm,大于总布置的目标值8mm,如图10所示,即使用过程中不会与后保险杠发生剐蹭,该方案满足布置要求。

综上所述,为了保障后牵引钩有足够的强度,采用方案二作为轻量化设计方案。

图10 后牵引钩加载变形后沿载荷方向与后保间隙

4 试验验证

针对体现方案二的车身进行了2次后牵引钩强度实验,其实验工况按照表2后牵引钩总成CAE分析工况及加载要求来进行。实验后对车辆进行查看,结果如图11、12所示。

从图中可以看出,试验结束后,后牵引钩与后牵引钩加强支架正常连接、无断裂、无开焊、无影响正常使用的塑形变形,后牵引钩周边的其他部件没有破损和功能上的失效,符合后牵引钩强度性能要求,该轻量化方案可行。

图11 体现轻量化结构的1号车的实验结果

图12 体现轻量化结构的 2号车的实验结果

5 结论

本文针对某车型的后牵引钩总成进行了研究。首先对后牵引钩总成的重量较重、成本较高以及不满足可见高度要求的问题进行了分析,然后归纳总结了后牵引钩总成常见的结构形式及优缺点,基于此提出了2种改进的轻量化方案,并从多方面进行对比分析,其重量、成本、可见高度明显优于原方案;然后,利用CAE有限元对2种改进的后牵引钩总成结构进行了强度分析,确定了焊接在后地板备胎坑处的方案为最佳轻量化方案。最后,通过后牵引钩实验验证了该轻量化方案,满足实验要求。相对于原方案,优化后的方案实现单车减重1.18kg,降本10.68元,达到了减重降本增效的目的,满足可见高度要求,并得出以下结论:

1)按照后牵引钩的固定形式,后牵引钩总成有3种结构形式:a、焊接在后地板备胎坑处;b、螺栓连接在后纵梁处;c、作为随车工具固定于备胎内、安装在后防撞梁处。

2)相对于用螺栓连接在后纵梁上的某些车型,后牵引钩焊接在后地板备胎坑处减重降本效果明显。

3)相对于用螺栓连接在后纵梁上的某些车型,焊接在后地板备胎坑处的后牵引钩的可见高度更小。

参考文献

[1] 刘文华,何天明.高强度钢在汽车轻量化中的应用[J].汽车工艺与材料, 2008 (11): 49-51.

[2] 王智文.汽车轻量化技术发展现状初探[J].汽车工艺与材料,2009(2) :1-5,15.

[3] 郑宏立,张伟峰,刘伟.顶盖前横梁结构轻量化设计与分析[C].2014中国汽车工程学会年会论文集. 2014:734-737.

[4] 石海明,胡安中,彭淑仙.基于刚强度校核的某车型后牵引钩总成轻量化设计[C].2012重庆汽车工程学会年会论文集.2012.

[5] 漆杰,童元.基于 CAE分析的汽车牵引装置优化设计[J].农业装备与车辆工程,2016,54(9):62-65.

[6] 王峻峰,乔鑫.某轻型汽车前端牵引装置强度有限元分析与优化[C]. 2014中国汽车工程学会年会论文集.2014:793-796.

[7] 韩冬雪,丁晓明.汽车牵引钩仿真分析及优化设计研究[J].企业科技与发展, 2014(5):28-30.