汽车轻量化评价方法

2018-05-26郎勇

郎 勇

(吉利汽车前瞻技术研究部,上海 201501)

引言

随着汽车设计技术水平的提高,轻质材料的推广,工艺制造水平的提高,通过合理的车身结构、新材料的应用、新工艺实施,以更低的重量,实现整车性能目标成为可能。

如何评价汽车轻量化程度的高低及轻量化评价指是否具有合理性是本文所要研究的重点。

目前国内外汽车行业通用的轻量化指标为车身轻量化系数,它是以车身为研究对象,以白车身重量及车身性能为主要研究对象,进行量化的一个指标。

随着人们对汽车安全性,舒适性,动力性,经济性要求的提高,一些以整车作为轻量化评价的指标相继提出,虽然有些不完善,但仍具有其合理性,能够代表汽车轻量化研究、发展的方向。

1 车身轻量化评价方法

关于车身轻量化设计的评价,目前汽车行业内公认的评价指标是白车身轻量化系数。

白车身轻量化系数作为汽车轻量化的评价指标,考虑了车身扭转刚度、车身大小、质量水平,对白车身材料的合理使用、结构优化设计有重要意义。

通过计算所得的轻量化系数已经成为汽车行业车身轻量化水平的重要指标,可用作评判不同厂家车型轻量化所处的行业水平。

1.1 车身轻量化评价方法

轻量化系数计算公式,如下:

其中:

— L为轻量化系数;

— m为白车身重量(不包含四门两盖及玻璃);

— KTG为车身扭转刚度;

— A为四轮的正投影面积(即轮距×轴距)。

1.2 轻量化系数计算参数

1.2.1 白车身重量m

白车身性能的好坏,决定了整车的性能优劣。

轻量化系数主要考核的是单位重量的白车身所实现的车身性能。

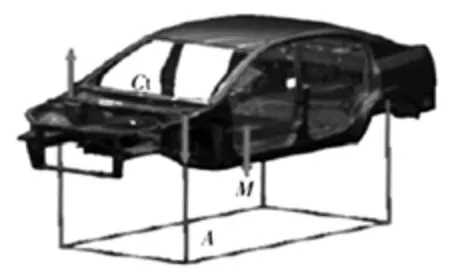

1.2.2 正投影面积A

1.2.3 正投影面积 =轮距×轴距,如图1所示。

图1

1.2.4 把轴距与轮距之间的正投影面积A来作为分母的加权项,主要原因如下:

—车身弯曲和扭转刚度的激励主要来源于四个车轮;—不同级别车型之间整车尺寸的差异对车身性能的影响。

1.3 车身扭转刚度 KTG

1.3.1 扭转刚度是车身性能主要指标之一

扭转刚度的大小是评价汽车的操稳性能及车身抗变形的能力的依据。

1.3.2 良好的车身扭转刚度

可以防止白车身结构在载荷作用下产生大变形;有利于汽车操纵稳定性。

1.3.3 车身扭转刚度合理性评价标准

—比较车身扭转刚度值是否接近山本曲线刚度值(各类汽车车身与车架的扭转刚度值),如图2所示。

图2

—检查车身扭转角曲线是否有急剧变化和不连续的部分,如图3所示。

—检查车身的扭转刚度和整车的扭转刚度之比是否为1.2~2.0。

1.3.4 不同车身结构的扭转刚度

由图2山本曲线可知:半承载式车身>承载式车身>非承载式车身。

图3

对于非承载式车身,车身作为非承载零件与车架是分离的,它们之间是通过采用悬浮式三点或菱形悬置进行连接,来提高乘员舒适性,因此车身的扭转刚度比例相对较小,主要通过车架来抵抗变形。

对于半承载式车身,车身和车架采用铆接、焊接或螺栓的方式进行多点硬性或有限弹性连接。因此,车身对车架扭转刚度贡献通常会达到车架的3~4倍。

由于车身与车架共同作用抵抗变形,通常半承载式车身的扭转刚度>承载式车身的扭转刚度。

1.3.5 车身扭转刚度计算模型

假设车身是一个具有相同刚度的圆棒,即将车身的扭转刚度看成是简单圆棒的扭转刚度,则车身扭转刚度与扭转角计算公式,如图4所示。

图4

1.3.6 车身扭转刚度计算边界条件

1.3.6.1 约束

在前横梁(水箱框架下横梁)中点处及后减振器支座处分别施加如图5所示的约束。

1.3.6.2 载荷

在前减振器支座处,在垂直方向上大小相等方向相反的载荷。

载荷大小通过公式 F=M/L求得,其中,M为扭矩值,L为左右减震器中心之间的距离。

扭矩根据车身参数通过公式M=0.5xFxS计算,其中F为前轴荷;S为前轮距。

1.3.7 车身扭转刚度计算结果示例

1.3.7.1 施加绕 X轴的扭矩 3000N·m。通过公式α=DF/YF-DR/YR,得出前减振支座中心与后减振器支座中心点对应断面的相对扭转角约为0.0065rad。

1.3.7.2 根据扭转刚度公式KT=T/α,计算得出设计某款车型白车身BIW的扭转刚度约为465KN·m/rad。

1.3.7.3 白车身扭转刚度计算结果,见表1:

表1 白车身扭转刚度计算结果

1.3.8 白车身扭转刚度的优化

白车身各零件的板厚及断面形状是决定其刚度的主要因素之一。

依据车身零件料厚对白车身扭转刚度的灵敏度分析,制定提高白车身扭转刚度解决方案。

综上分析,同级别车型中,白车身重量越低,扭转刚度越高,轻量化系数就越小,车身轻量化程度越好,反之则越差。

2 国际主流车型车身轻量化

2.1 自从2013年开始

随着碳纤维、铝合金材料与塑料材料在车身上应用比例的提升,轻量化的最低系数开始突破了2.0(如:宝马i8的车身轻量化系数达到了1.2),而且逐年有递减趋势。主要原因如下:

—各国家对能耗和排放的政策越来越严格,新能源和轻量化设计成为必要手段;

—汽车车身设计水平的提升,大量轻质车身材料的应用,轻量化效果越来越明显。

2.2 根据EBC发布的信息

表2 2013年度EBC获奖车型信息

表3 2014年度EBC获奖车型信息

—2013年轻量化平均系数为3.05;

—2014年轻量化平均系数为2.95;

—2015年轻量化平均系数为2.33。

2013年度、2014年度及2015年度EBC获奖车型信息,见表2、表3、表4。

表4 2015年度EBC获奖车型信息

2.3 轻量化系数平均值说明的只是一个行业趋势

如果要对比具体车型,就需要考虑到车型车身扭转刚度性能以及车型的轮距和轴距。根据2013~2015年度ECB获奖车型的性能参数,依据轴距对车型进行分级,做一个平均值的对比计算,如表5所示。

表5 ECB获奖车型平均轻量化系数

从以上统计结果看,车身要达到一线水平,车身轻量化系数,A0级要达到3.27左右;A级车3.17,B级车3.19,而C级及以上级别,需要达到2.19。

3 国内主流车型车身轻量化

国内整车企业在车身结构开发上仍沿用传统汽车设计理念,在轻量化材料和新技术的应用方面也明显落后。

我国材料品种、数量、性能与国外还有很大差距。国内汽车企业和材料企业也融合得不够,国内材料企业明显滞后于汽车产业发展。

由于技术限制,国内企业在材料和加成本控制难度大,导致整车成本上升,制约了汽车轻量化的发展。

2016年第四届轻量化车身会议参展获奖车型轻量化系数,如表6所示。

表6 2016年第四届轻量化车身会议获奖车型信息

上述获奖车型与国际主流车型相比较,轻量化方面还是有一定的差距。

但随着铝合金及复合材料与塑料材料的大量应用,国内一些新能源汽车开始率先尝试在车身上大面积应用轻质材料,如奇瑞EQ1、东风风神E30L等车型,车身骨架均采用铝合金材料,外覆盖件采用复合材料,轻量化效果十分明显。几款车型轻量化系数如表7所示。

表7 国内铝合金+复合材料车身轻量化信息

4 其它轻量化评价方法

4.1 整车相对面密度的评价方法厨

4.1.1 此方法由吉利姚再起等人提出

同类车型的轻量化指标的比较,仅考虑整备质量和轮距与轴距乘积所得投影面积,计算公式如下:

ΔLm=Wk/A-a·A-b寿

其中:

Lm—为整车相对面密度;

Wk—为整备质量;

A—为轮边距与轴距乘积的投影面积;

a—为变化斜率■

b—为常数。

对于4门轿车:

a值可取77.80■b值可取14.16

对于承载式SUV:

a值可取81.22 b值可取38.49。

4.1.2 整车相对面密度ΔLm可直观表示出车型的轻量化水平

ΔLm值接近于零,表示车型接近平均轻量化水平;ΔLm值越小,轻量化水平越高。整车相对面密度ΔLm的表征方法减弱了车型大小对质量的影响,鼓励低配置车型的应用,鼓励轻量化技术的应用。

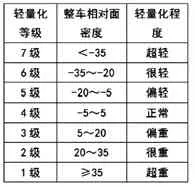

表8 汽车轻量化水平等级

4.1.3 为更直观衡量轻量化等级浛按照整车相对面密度可将车辆分为1~7级

等级越高浛汽车轻量化水平越高,如下表8所示。

4.1.4 应用分析

以2016年第四届轻量化参展获奖车型为例,计算相对面密度与整车轻量化水平,如表9所示。

表9 整车相对面密度与轻量化水平

以吉利帝豪EC7与上汽荣威350为例,从表9可以看出,两款车型在轻量化水平与相对密度上,与实际是相背离的。

单纯以整备质量、轮距、轴距三个参数,考核整车轻量化目标,还是略显不足。

如全面分析车型的轻量化水平,还应增加其它的整车参数与整车性能参数进行评价

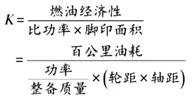

4.2 乘用车轻量化鼓励政策指标K

4.2.1 发改委牵头在2007年开展的《节能与新能源汽车鼓励政策研究报告》中

通过轻量化指标K值实现对乘用车应用轻量化技术进行引导,对K值小的车型,国家予以鼓励。乘用车K 值的计算如下:

4.2.2 应用分析

某些量产车型K值的计算结果,如表10所示:

由上表可见,宝马1的整备质量比宝马5少280kg,百公里油耗与发动机功率均小于宝马5,但轻量化指标K值反而比宝马5大。

表10 乘用车轻量化鼓励政策系数K

轻量化指标K值与实际出现背离,另外,该指标对轻量化效果的好坏并无评判标准。所以,此指标还需要完善。

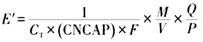

4.3 整车轻量化系数E’

4.3.1 此方法由奇瑞李军等人提出

将整车轻量化系数E’作为评价轻量化效果的指标。

该指标与整车尺寸、整备质量、车身扭转刚度、车身一阶频率、整车被动安全性能、整车油耗等关联起来,通过整车整备质量-综合工况油耗的关系对指标进行修正,公式如下:

式中,E’—为整车轻量化系数;

M—为汽车的整备质量;

Q—为百公里综合油耗;

Ct—为带玻璃的油漆车身静态扭转刚度;

V—为车身名义体积 ;

V=长x宽x(高-最小离地间隙);

F—为车身一阶扭转频率;

P—为发动机功率;

C-NCAP为CNCAP星级评分。

由公式可知:

要E’值减少,需降低整车的名义密度(M/V)和油耗,同时提高发动机功率、整车安全性(CNCAP)、舒适性(CT、F)等指标。

4.3.2 应用分析

以上市车型为例计算E’,如表11所示。

表11 整车轻量化系数E'

由上表可见,整车轻量化系数与车身轻量化系数具有一定的关联趋势,但单纯的使用整车轻量化系数值 E’来评价整车轻量化水平的高低还是缺乏相应的统计数据作为技术支撑。

4.4 轻量化乘用车整备质量设定指标

4.4.1 中信金属路洪洲等人提出

在单车百公里油耗的基础上定义新车型的整备质量,公式如下:

M = { [K-abs(0.002x(Lxbx(h-c))1.953)-abs(10.73x(sqrt(power)/Displacement)-0.656)±R]+abs(0.000419)}1/1.237

其中:M—为得到的乘用车整备质量,kg

b—为整车宽度,m;

h—为整车高度,m;

c—为离地间隙,m;

power—为最大功率,kw;

Displacement—为排量,L;

Kc—为百公里油耗,L/100km;

R—为修正值,取0.3左右

4.4.2 应用分析

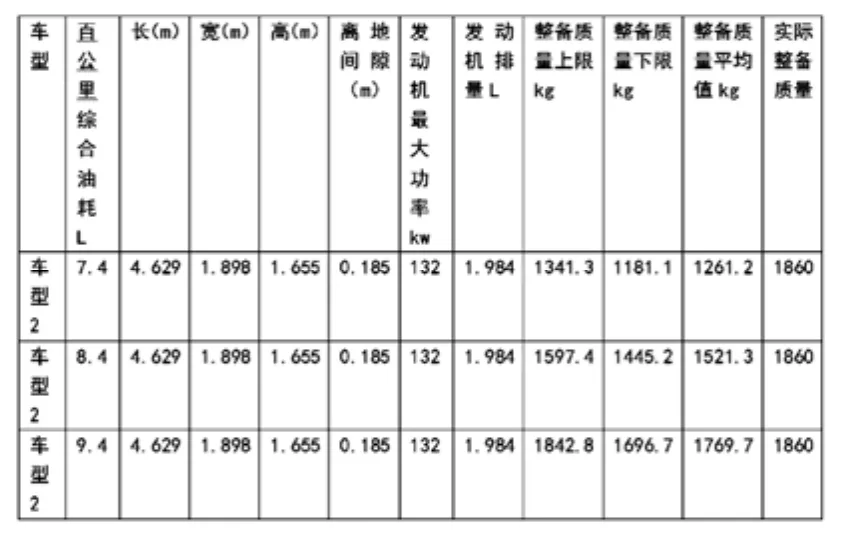

以三款SUV车型为例,M值计算结果,如表12所示。

由表12可知:

车型1的百公里油耗7.2升,发动机排量1.5升,其实际整备质量1549kg,大于整备质量上限值1395.6kg,理论上有一定的轻量化空间。

车型2的百公里油耗8.4升,发动机排量2.0升,但实际整备质量1860kg,远大于整备质量上限值1597.4kg,理论上也有一事实上的轻量化空间。

车型3的百公里油耗较高,达到9.4升,但实际整备质量为1640kg,在整备质量上限制与下限制之间,基本合理。但若要降低油耗,该车型的发动机性能需要提升。

表13 百公里油耗对整备质量的影响

另外,百公里油耗对整备质量的影响十分敏感。如表13所示,在发动机功率与排放一定的情况下,油耗增加或减少1升,计算所得的整备质量变化至少为200kg,而且与实际整备质量相差较大,以百公里油耗7.4为例, 实际整备质量与计算的整备质量上限值相差近 500kg,实现整车轻量化难度极大。

综上所述,此项指标仅可作为整备质量设计时的参考。

5 总结

车身轻量化系数是评价车身轻量化一个重要的参考指标。随着节能减排的深入,国内外汽车生产厂家对汽车轻量化的重视,大量轻质材料在车身上的应用,使得车身轻量化系数总体上呈下降趋势,尤其是CBE与国内汽车轻量化车身会议等组织公布的获奖车型及车身轻量化指标都具有实际的参考价值。

车身轻量化评价的基础是在保证汽车的被动安全、刚度、噪声、振动和平顺性等性能提高或者不降低的前提下,通过结构优化设计、轻量化材料的应用、材料厚度的减薄及合理的制造工艺等手段来实现的。不能只减轻车身重量,而不考虑车身的性能,这样的轻量化,无实际意义。

随着节能减排的深入及国家对新能源车扶持力度的加大,以整车作为轻量化研究对象日益受到极大的重视。将整车性能(包括整备质量、安全性、动力性、经济性、舒适性)纳入轻量化考核指标,也作了有益的探讨。但建立完善的、统一的、合理的轻量化评价方法及标准还将是轻量化工作努力的方向和目标。

参考文献

[1] 何莉萍.汽车轻量化车身新材料及其应用技术[M];湖南大学出版社,2016,9.