浅谈尺寸工程在汽车开发中的应用

2018-05-26安珂李金山李彦贺鲍磊

安珂,李金山,李彦贺,鲍磊

(奇瑞商用车(安徽)有限公司,安徽 芜湖 241000)

引言

随车市场经济的不断发展,汽车制造行业进入相对较快的发展阶段,同时行业内竞争形势严峻。企业间为了生存,相互之间的竞争也越来越激烈,除了开发自身潜能及优势外,外观及性能逐步成为企业间竞争的重要性之一。外观匹配建立于前期产品开发、同步工程、工艺开发过程,所以企业必须大力发展尺寸工程技术,利用尺寸工程在车身结构、工艺、制造和管理等各个流程进行尺寸公差优化,在缩短新产品开发周期的同时,提高装配尺寸精度、降低开发成本,保质保量完成白车身批量生产及持续改进,开展车身制造偏差的研究就显得尤为急迫。本文简单描述尺寸工程在汽车开发中的应用。

1 尺寸工程概念

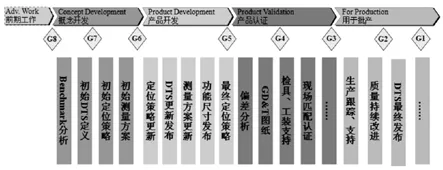

尺寸工程是完善设计和装配制造的工程化过程,这个过程将满足现实零件装配能力和预先建立的产品尺寸的要求 ,是一个覆盖产品设计、零件开发和过程制造全过程的概念,贯穿于概念开发、产品开发、产品认证和投产等各个阶段的全过程。以满足客户质量需求为目标,从各工程技术领域中提取出来用以规范化、系统化开展内外饰观匹配的全新的系统。主要包括整车尺寸目标制定、定位系统设计、公差分析与设计、测量计划制定及尺寸管理等。尺寸工程主要内容如下图所示。

图1

2 尺寸工程在汽车开发中的应用

2.1 DTS定义

DTS全称是Dimension Tolerance Specification,即整车的尺寸公差规范,其侧重在整车内外饰配合区域的间隙及平度尺寸公差要求。它直接面对用户,是汽车外观造型的重要组成部分,同时是衡量整车尺寸状态的标准,代表了尺寸工作的最终目标。DTS公差一般是根据目标车型以及经验设定的,但是因为每个车型的车身机构、造型和成本不同,供应商水平也不尽相同,工艺制造水平不相同,DTS目标在初始设定后要根据产品设计不断地验证和完善。一般名义值部分根据造型设计提出,产品、工艺、尺寸等部门提出合理化意见,造型根据合理化建议进行梳理及确认。而公差部分由尺寸公程提出,质保部门进行监控。通常我们采用尺寸链计算的方式对DTS目标进行验证,这样更快捷和更具有针对性。

2.2 GD&T定义

GD&T全称是Geometric Dimension and Tolerance,这是欧美国家的叫法,翻译成中文即几何尺寸与公差,是一种用于代表形状与位置公差的工程语言,可以更全面的定义零件的尺寸要求。主要包括几何公差、尺寸公差及位置公差。包含定位基准及被测要素公差要求。GD&T图纸是产品尺寸公差设计部门对于车身零部件制定的具体制造公差要求,用于指导与约束工装供应商模夹检具设计、制造并促使实物零部件尺寸精度达到设计要求。--GD&T图纸为零部件的制造精度 “立了法”。其主要内容就是基准和公差。

零件图的设计中应遵循基准统一的原则。统一基准系统是传统机械加工工艺设计的基本思想之一,在轿车车身的设计、制造和检测过程中,我们常采用统一基准的方法避免设计基准、冲压基准、焊装基准和检测基准等基准之间的变换,从而减少基准之间相互变换产生的误差。

2.3 公差分析尺寸链计算

借助公差分析软件(VSA/3DCS)或尺寸工程师的经验,对整车潜在的公差缺陷早期进行识别,提出可行的建议,优化结构设计及工艺设计,并进行理论上的验证。公差分析的意义在于能够在产品设计阶段提前判断装配误差,避免在生产阶段发现问题导致成本及进度损失;提前在产品设计阶段优化产品结构设计及工艺设计,基于一个真实的虚拟原型识别出关键的尺寸特征;从而可以大量地节约成本;可以减少盲目的追求零部件精度来提高车身精度。

2.4 整车测量分析

2.4.1 测点设计类型

测点设计有两种类型:夹具测点和车身测点。

(1)夹具测点:由夹具生成和保证的尺寸点,它对应了夹具上的定位销、定位面的三维位置。夹具测点的作用是为了帮助我们分析夹具或者装配工艺的精度和稳定情况,方便工装调整。

(2)车身测点:主要在零件或者总成上设置的,反映产品设计上为了保证整车性能上某个功能的测量点。车身测点的作用是为了帮助我们判断零件或者总成是否符合公差设计要求,能否保证功能。

2.4.2 测量方法

(1)检具+样板刀+三角间隙尺

多用于冲压件和焊接分总成,用检具的型面和边缘与零件进行对比,主要测量零件在检具中的边缘区域,孔径和孔位多用检测销进行检测,对中央区域,多用样板刀进行检测。

(2)检测支架+固定式三坐标

多用于单个零件及总成的全功能检测,测量范围受到检测支架和固定式三坐标测量臂本身的限制。

(3)检测支架+便携式三坐标

2.5 匹配

匹配是对前期定义(包括基准、公差、DTS、测点、极差等信息)的一种验证,认证先期尺寸工程策划活动和最终产品尺寸制造工艺与技术要求一致性的过程。是尺寸认证的重要环节。工作思路:检测实车匹配状态——寻找问题源——确定调整方案——调整(模具、检具、装配方案)——检查调整结果匹配不仅光柱零件还注重认证工艺、设计、制造系统。通过匹配活动,指导零件、工艺、工装、设计进行整改,来满足最终的DTS需求。

2.6 数据收集分析

根据测量计划要求,确定测量频次及测量数量,通过CMM 测量对车辆进行数据收集分析,对日常车辆状态进行监控,使整改生产过程处于统计控制下的稳定状态。

图2

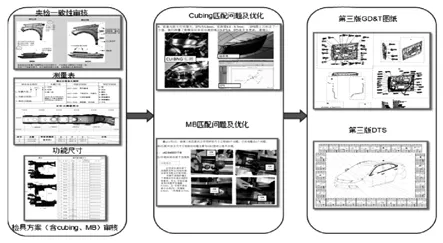

3 尺寸工程开发流程

3.1 概念开发阶段

在概念开发阶段,尺寸工程主要工作内容有竞品车型DTS分析、初版DTS设计、CAS及M1数据校核、初版GD&T图纸编制、三维仿真分析、潜在数据公差干涉分析。

3.2 产品开发阶段

在产品开发阶段,尺寸工程主要针对工艺工装方案、RPS及工序图卡输出第二版GD&T、第二版DTS、第二轮公差干涉检查,最终版A面及M2数据一致性校核。

图3

3.3 产品认证阶段

产品认证阶段,尺寸工程主要针对检具一致性审核、测量表、功能尺寸检测等辅助分析评审,并完成Cubing及MB匹配问题整改及优化,输出第三版GD&T图纸和DTS。

3.4 批产阶段

尺寸工程属于长期优化工作,根据售后反馈不断完善产品外观尺寸,并逐步刷新DTS,以满足更多客户需求。

图4

4 结束语

尺寸工程贯穿于整个产品开发的全过程,在缩短开发周期,降低生产成本,提高车身品质方面发挥着重要作用。在后续的车型开发中,希望通过进一步优化尺寸工程的工作,建立尺寸偏差分析数据库平台及测量数据收集分析系统,精度把握零部件及车身的实物偏差,提升整车的制造水平。

参考文献

[1] 李良,王德伦.车身公差分配工程应用.重庆理工大学学报[J].自然科学版2008(11):16-22.

[2] 杨思源,李军.尺寸工程在白车身制造过程中的应用.重庆理工大学学报 [J].自然科学版2012(26):18-23.

[3] 成起.尺寸工程在车身开发中的应用.汽车工艺与材料[J].2012(11):50-52.

[4] 李朝旺,杨志宏,王林博.尺寸工程技术总数与展望.计算机集成制造系统[M].2014(3):464-470.