基于Catia V5的汽车内饰网状孔设计

2018-05-26孙大鹏叶小勇

孙大鹏,叶小勇

(福特汽车工程研究南京有限公司,江苏 南京 211100)

引言

参数化设计(Robust Design)是指在数字模型设计过程中尽量把一些关键特征的参数设计的可编辑化、可替换化、可追溯化,同时这些影响关键特征的元素尽量做到独立性,不受到特征的变化而产生变化从而导致无法编辑或者更新的状况出现。参数化设计在日常的设计工作中能够随时、迅速地对目标特征的各个关键步骤进行修改调整,极大地提高了数字模型的设计效率和便捷性。

1 成品问题分析

在 3C产品和汽车内饰的设计中,扬声器装饰罩的造型设计是影响产品美观和功能的重要因素。一方面,装饰罩孔的形态和结构设计关乎到精致工艺和成型的最后效果;另一方面,在数据制作过程中,孔的制作过程繁琐、单调、重复、数据量大、制作周期长,修改麻烦,如何高效、便捷地制作、修改孔的数据,是每个设计师亟待解决的问题。

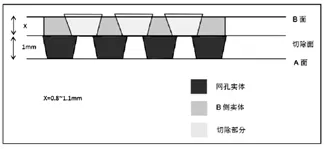

通常音箱装饰罩采用PC/ABS注塑工艺,拔模可以分为单面拔模和双面拔模。单面拔模模具结构简单,成本较低,但单面拔模容易在分型面附近产生飞边,外观上达不到精致工艺要求。为了解决这个问题,通常采用双面拔模的方法,拔模分型线位置大约占到整体料厚的一半左右;把线分模转换为面面相贴的面分模方式,就能有效地避免飞边的出现。同时双面拔模能够有效避免单面拔模的孔根部面积缩小从而导致透音量变小的弊端的出现,可以一举两得地解决飞边和透音量的问题,如图1所示。

图1 双面拔模孔示意图

2 设计准则

PC/ABS 带孔塑料扬声器孔的设计分为两种:

(1)对于PC/ABS材料, 在开孔区域面积大于50%且形状规则的情况

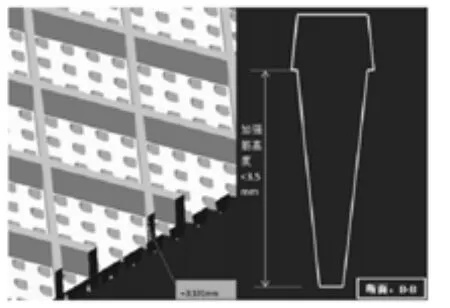

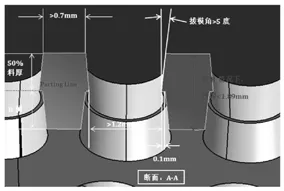

此种情况声音的通过面积占比较高,分型线约占料厚的50%-60%(推荐值为 50%),最小通孔直径为1.2mm,A面孔孔最小间距为0.7mm,如图 2所示;孔最小拔模角度为5度,B侧拔模孔的半径比A侧孔大0.1mm,便于消除飞边,如断面A-A所示。如果开孔区域料厚较薄,须用到加强筋,如图 3中断面B-B所示(CAE 分析合格除外),背面加强筋的厚度小于3.5mm,最优的设计是将扬声器格栅直接置于部件本体上。在实际设计过程中,对于金属或塑料扬声器格栅孔(通孔面积越大越好)尽量设计成方孔(方孔的通过面积比圆孔大 27%)。对于其他可替代材料,须参考 PC/ABS的熔体流动速率与粘度的极限状况来运用设计准则。

图2 开孔区域面积大于50%的状况

图3 有加强筋的断面: B-B

(2)对于使用PC/ABS材料,开孔呈现“不规则形状”且面积小于50%的情况

此种情况声音的通过面积占比较低,分型线约占料厚的50%-60%(推荐值为 50%),最小通孔直径为1.2mm,A面孔孔最小间距为0.7mm ,孔最小拔模角度大于5度,B侧拔模孔的半径比A侧孔大0.1mm,便于消除飞边;开孔区域的壁厚须小于1.89mm,因为音箱开孔需要满足“+1.5dB / -2.5dB音波穿透性测试”,太厚的壁厚容易导致音波的穿透性变差。见图4中B情况。

图4 断面:A-A

3 设计实例与步骤演示

造型创意完成之后,造型设计师会提供造型数字曲面(A面),造型面包含了设计师的设计意图,包括喇叭孔的形状、大小、间距,孔基于的曲面的张度、光顺度等等信息。在拿到造型面之后,如何迅速、便捷地复制为数众多的小孔的各种特征,使所有造型孔都满足设计准则要求、符合模具设计要求和精致工艺的要求,这给数据设计工作带来诸多挑战。

下面所有的步骤遵循一个大的设计思路,可以按照:1.提取造型孔>2.加入 List>3.定义 UDF>4.通过 Loop 命令快速实例化 UDF>5.布尔运算挖出孔特征。这每一个步骤基本上有参数可循,方便后期的修改和调整。

3.1 提取造型孔

图5 提取造型孔

3.2 加入List

3.3 定义UDF

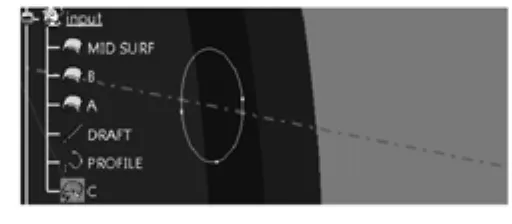

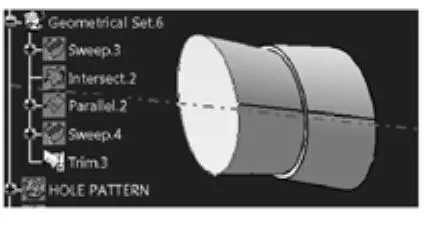

根据设计准则来制作挖孔特征。根据A面来设计出中间面和B面(一般整体料厚=2.5mm),除此之外还需要设计出单个孔轮廓和拔模方向,如图6所示。通过模块,结合设计准则设计出以下挖孔特征,如图7所示。

图6 设计中间面、B面

图7 挖孔特征

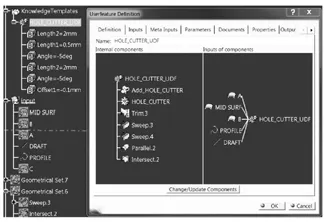

把上一步设计挖孔特征曲面实体化,务必将实体通过布尔运算Add进BODY中,以便完成下一步的UDF特征创建。

下一步定义UDF(User Definition Feature自定义特征),插入,选择挖孔特征的,在Inputs中选择构成挖孔特征的5个基本输入要素:A面、B面、中间面、孔轮廓 、拔模方向,并将相关参数值发布(Publish)出来,方便后续的修改;如图8所示。

图8 User Definition Feature自定义特征

3.4 通过Loop命令快速实例化UDF

通过Loop命令,来实现批量化复制上述挖孔特征的过程,以减少大量重复冗繁的步骤。在 Input中选择上述步骤中的5个基本要素(A面、B面、中间面、孔轮廓、拔模方向),由于是实现对实体的循环复制,需要新建BODY并在Context中选中。具体过程和编程命令如下:

UDF_$i$ isa HOLE_CUTTER_UDF {PROFILE =object:List.1[$i$];}

运行之后产生下面效果,所有特征细节都被赋予到每个造型特征孔上,如图9所示。

图9 通过Loop命令快速实例化UDF

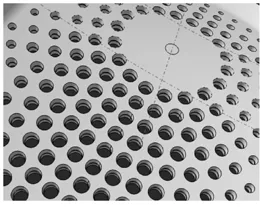

3.5 布尔运算挖出孔特征

最后通过布尔运算从本体上挖掉孔的特征,得到最终效果,如图10所示。

图10 布尔运算挖出孔特征

4 总结

上述内容通过Catia V5中的:单个孔元素的设计>自定义特征(UDF)的设置>循环命令的定义与运行(LOOP)>布尔运算得出结果这一流程,结合了设计、制造工艺和知识工程三个方面的知识,较为便捷地解决了这一类重复性工作类型的问题,同时每个步骤基本实现了参数化设计(Robust Design),方便后期数据不断调整和修改,极大方便了工程师和设计师们的设计工作,供设计师们参考。