一种汽车动力传动系统试验场关联新方法

2018-05-26李声超程小强张俊程教育段龙杨

李声超,程小强,张俊,程教育,段龙杨

(江铃汽车股份有限公司整车性能及测试部,江西 南昌 330001)

前言

整车道路综合耐久试验的目的是快速验证产品的可靠性及耐久性,这样可以大大的减少项目开发周期及费用。整车道路综合耐久试验包含结构耐久部分及动力耐久部分。一般来说,结构耐久部分主要在粗糙不平路面完成,而动力耐久部分是在光滑平路完成。整车结构件如底盘、车身的可靠性及耐久性主要由结构部分来验证,而动力总成系统如发动机、变速箱、传动轴、进排气系统等主要由动力部分来验证。

动力传动系统的失效模式有发动机漏油、变速箱漏油、DPF颗粒捕捉器堵塞、传动轴连接螺栓松动、变速箱断齿、动力不足等等。这些失效模式与车身底盘件的失效模式产生原因差异较大,主要原因是动力传动系统不仅仅承受路面带来的冲击,还受到发动机给出的传动扭矩及振动。目前,很多汽车企业根据疲劳损伤理论研究并制定了汽车零部件的结构耐久性试验规范[1-3],但该方法无法用于计算及衡量动力传动系统的可靠性及耐久性。国内已经有对汽车动力传动系统可靠性试验的研究成果,但试验规范的应用仍然处于起步阶段[4-6]。动力传动系统作为整车的一个重要部分,其可靠性对于行车安全非常重要,制订符合用户使用条件的整车道路综合耐久试验规范已经成为汽车行业的重要研究课题。

MATLAB软件以其强大的科学计算能力,简单而又高效的编程手段,高质量的图形可视化等功能,已经被当今科学界认为能够有效提高工作效率的工具软件。本文基于MATLAB软件,编制了分析动力传动系统各对标参数(车速、档位、转速等)分布图的程序,首先分析了目标动力传动系统的各对标参数分布,然后在求解试验场按一定比例混合各种工况路面及操作进行对标参数的分布匹配,从而制定出与目标规范相一致的求解试验规范。

1 关联方法原理

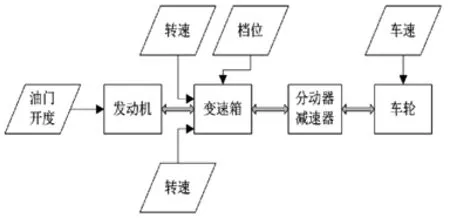

车辆动力传动系统模型[7]如图 1所示,驾驶员根据试验规范中的相关信息,通过油门开度控制发动机转速及扭矩,发动机扭矩通过离合器、变速箱、驱动桥传递到车轮上,使车轮克服阻力从而驱动车辆。整个模型包括发动机、变速箱、分动器、减速器等。

图1 动力传动系统模型

统计分析目标规范的油耗、档位使用时间、车速、发动机输出转速及发动机输出扭矩的分布情况,在求解试验场按一定比例混合各种工况进行匹配,从而制定求解试验规范。动力传动系统耐久测试规范试验场关联方法见图2。

图2 动力传动系统耐久测试规范试验场关联方法

1.1 数据获取

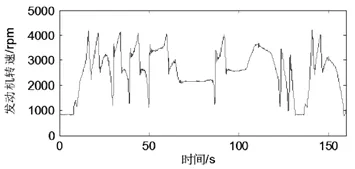

车载 CAN网络可以实现动力传动系统、车身系统、底盘系统、娱乐系统等各模块的数据交换,允许客户通过OBD接口实时监测发动机电控系统及其他模块的工作状态[8]。此次试验采用的 CAN总线数据采集设备为英特佩斯控制系统有限公司生产的 NeoVI FIRE,该设备具有离线数据采集功能,且可以根据客户需求自定义采集信号通道。本次试验自定义采集加速踏板位置、档位、车速、发动机输出转速及燃油消耗累积量。图3例举了某工况的发动机转速信号。

图3 某工况发动机转速

1.2 数据处理

利用英特佩斯公司提供的 Vehicle Spy软件将采集的数据导出成.CSV格式文件。在使用该数据前,需对其中的非数字信号进行预处理,便于Matlab软件的读取及分析。例如用数值 1代表 1档信号 First|1,用数值-1代表倒档信号Reverse|14等。表1为处理后的CAN线时域信号采集结果举例。

表1 CAN线时域信号处理结果

1.3 数据分析

MATLAB软件的csvread模块可将处理好的.CSV格式文件转化成数学矩阵,方便编程时对数据的读取及运算。以下为部分为实现发动机转速分布图的程序代码:

clear all;

clc;

Data = csvread('EngineSpeed.csv'); //读取CSV文件

R = 650:300:4850; //间隔300rpm的分布标尺

M = Length(R);

N = Length(Data);

for j = 1:M-1

Duration = 0;

for i = 1 : N-1

if Data(i,2) >= R (1,j) && Data(i,2) < R (1,j+1)

Duration = Duration + Data(i+1,1) - Data(i,1);

end

//以上为计算各转速范围内的时间

end

Duration1(1,j) = Duration;

end

bar(Duration1,R);//图形化显示分布趋势。

2 工况操作初始设定及数据采集

本文仅举例讨论某动力传动系统耐久试验规范的城市模拟工况关联方法。

2.1 目标工况说明

图4所示为目标的城市模拟工况操作车速示意图(襄阳试验场)。该工况的试验目的主要用于模拟验证排气系统DPF颗粒捕捉器的耐久性及可靠性。

图4 目标工况操作车速示意图

工况操作要求:根据图4所示车速通过各个弯道,在A点及S点制动停车熄火。过程中要求油门开度不超过75%,每个弯道前用发动机及制动踏板进行减速,减速度不超过0.3g,最大车速不超过70kph。

2.2 求解路面设定

结合目标工况的车速,充分考虑试验场路面的特征参数(路面长度,转弯等)、可操作性及安全性等因素,在求解试验场选择合适的路线,并初步设计合适的工况操作。图5所示为设定的求解路面(垫江试验场)。

图5 求解路面

2.3 试验数据采集

为了消除车辆的差异性,此次规范关联选用的车辆为一台江铃汽车股份有限公司生产的驭胜 N352手动挡柴油车。另外,为了消除因驾驶员驾驶习惯的差异性,及其他突发情况导致的同一工况采集数据的差异,使用2个驾驶员各采集3次目标工况数据,最终获得6个数据样本。取各样本统计分析结果的平均值作为最终结果。

3 工况关联分析及结果

利用建立好的 MATLAB分析程序,匹配目标工况的各参数分布,若求解工况与之存在较大差异,则进一步调整工况操作,逐步消除差异得到最优的求解工况。图6为最优的求解工况车速示意图。工况操作要求:根据图6所示车速通过各个弯道,过程中要求油门开度不超过75%,每个弯道前用发动机及制动踏板进行减速,减速度不超过0.3g,最大车速不超过70kph。

图6 求解工况车速示意图

3.1 宏观对比

从工况里程、工况时间及燃油消耗量进行宏观的对比,求解工况与目标工况非常接近,在合理的范围之内。

表2 宏观对比结果

3.2 对标参数分布对比

图7 车速分布对比

图9 发动机转速分布对比

匹配的最优求解工况与目标工况的参数对比分布见图7、8、9。从图中可以看出求解工况与目标工况的分布趋势基本一致。

4 结论

本文对动力传动系统道路耐久性试验规范的试验场关联进行了探讨,列举了某规范中的城市模拟工况并进行试验场的关联。通过对动力传动系统进行宏观参数及对标参数的量化分析,针对目标工况,逐步优化并得到最优的求解工况。

该方法存在一定的不足,主要在于工况操作的优化需要人为主观调整,效率欠佳。但本文提出的试验场关联新方法可以为动力传动系统耐久试验规范的试验场关联提供重要的客观量化依据,避免试验场关联的盲目性,从而获得较为准确的试验效果。

参考文献

[1] 王铁.乘用车道路耐久性试验规范开发方法浅析[J].汽车工程学报,2014,4(2):151-156.

[2] 周水兵.用户关联汽车道路载荷谱编制的研究[D].杭州:浙江大学,2008.

[3] 李晨阳.道路相关及加速耐久性行驶试验规范开发[J].上海汽车,2006 (6):29-32.

[4] 门玉琢.用户相关汽车动力传动系可靠性试验新方法[J].振动与冲击,2013,32(11):25-29.

[5] 刘彦龙.汽车传动系动态载荷谱提取与台架试验载荷谱编制[D].重庆:重庆理工大学,2015.

[6] 米林.基于道路载荷谱的城市公交车辆传动耐久性试验方法[J].重庆理工大学学报(自然科学),2017,31(4):15-20.

[7] 白锦洋.多轴车辆动力传动系统建模与仿真[J].北京航空航天大学学报,2017,43 (1):136-143.

[8] 王立萍.CAN 网络在汽车控制系统的应用[J].工业仪表与自动化装置,2009,(5):77-79.