基于ANSYS软件的齿轮接触强度分析

2018-05-26季景方黎遗铃

季景方,黎遗铃

(1.汽车动力传动与电子控制湖北省重点实验室(湖北汽车工业学院),湖北 十堰 442002;2.比亚迪汽车工业有限公司,广东 深圳 518000)

前言

齿轮传动以其工作可靠、寿命长等特点在汽车传动系中具有非常广泛的应用,其齿轮的质量和性能直接影响了产品的品质。齿轮在实际工作中要适应复杂的载荷工况,因强度不足导致的轮齿折断、齿面磨损等工作失效给企业造成了巨大的经济损失。本文基于ANSYS软件对齿轮的接触强度进行分析,为齿轮的科学化设计提供参考。

1 直齿轮参数化建模

1.1 渐开线方程

根据几何关系,渐开线的极坐标方程式为:

其中rk为向径,rb为基圆半径,θk为展角,αk为压力角。

运用CATIA建模时,函数方程使用的坐标系为直角坐标系,需要将极坐标系方程式转化为直角坐标系方程式,即

1.2 齿轮参数

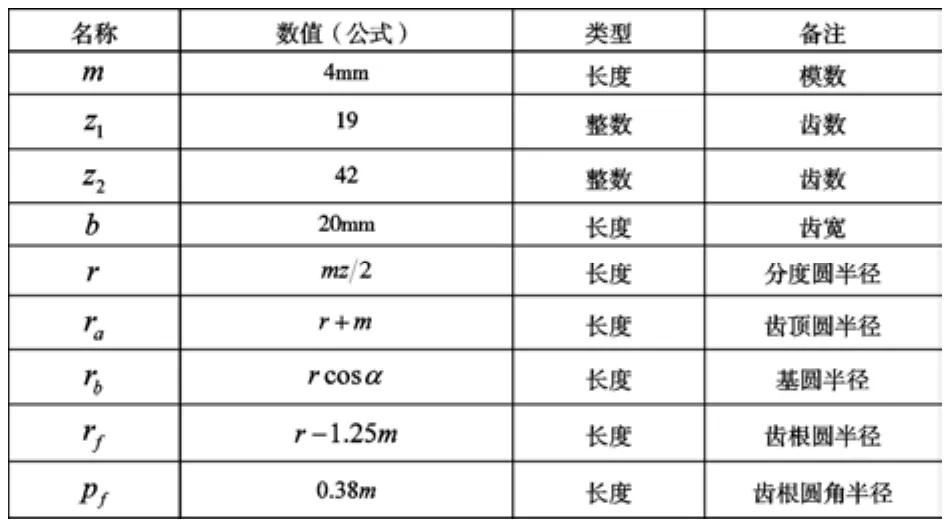

模数、齿数、压力角、齿顶高系数、顶隙系数为直齿轮的基本参数,选择压力角为20°,齿顶高系数为1,顶隙系数为0.25。齿轮的具体参数如表1所示。

表1 齿轮参数表

齿根圆角半径pf公式是由实践总结得出的经验公式,科学合理的选择齿根圆角半径可以在很大程度上减少应力集中,增大轮齿抗弯强度。在CATIA提供的变量规则fog中输入方程式(1.2)来创建渐开线上的点。由于轮齿的各个齿形一致且具有对称性,故只需绘制一个齿的齿廓,再通过阵列命令完成全部渐开线齿廓建模。图1为得到的单个轮齿的齿廓线。单个轮齿齿廓线通过完整径向“阵列”和“接合”操作后,就可得到整个齿轮的齿廓曲线。在CATIA的零件设计模块中,通过“凸台”、“凹槽”等命令即可完成渐开线直齿轮的三维参数化建模,如图2所示。此外,修改齿数z便可得到与之啮合的另一个齿轮模型。

图1 单个轮齿齿廓线

图2 渐开线直齿轮模型

1.3 齿轮啮合装配

齿轮的虚拟装配实质是约束两齿轮的相对位置使之实现啮合,在CATIA的装配设计模块中进行。为了给齿轮接触有限元分析打下基础,齿轮装配需在节圆处相切啮合。通过手动调节去实现齿轮相切,有很大的可能使齿轮发生干涉。实现渐开线直齿轮的精确装配,有以下两种方法。第一种方法是分别在齿轮轮廓线的接触点处建立两个平面,一个是与齿廓表面相切的平面,另一平面是与之相互垂直的法平面。装配中,约束两齿轮切平面与切平面、法平面与法平面的偏移量为0,再约束两齿轮同侧端面偏移为0即可。第二种方法是分别在齿轮轮廓线的接触点建立与齿廓表面相切的切平面。装配中,约束两齿轮的切平面偏移量为 0,再约束同侧齿轮端面偏移为 0,最后约束两齿轮中心距,中心距为两齿轮模数与齿数乘积之和。最终得到的装配图如图3所示。

图3 齿轮啮合的装配图

2 齿轮接触强度分析

2.1 单元类型与材料属性

为了减少单元数目,节约计算时间,啮合齿轮模型采用简化模型,如图4所示。

图4 简化的齿轮对模型

生成有限元模型的前期工作是设定模型的单元属性。单元类型的选择不仅影响网格的合理划分,而且对求解的结果精度影响很大。由于齿轮接触分析为非线性分析,本文采用Solid186作为结构分析单元,即有中间节点的六面体单元,因为它适用于有曲线边界的建模,具有塑性、应力强化、大变形和大应变的功能。两齿轮选取相同材料,材料特性如表2所示。

表2 齿轮材料特性

2.2 网格划分与接触对建立

网格划分是几何模型生成有限元模型的关键步骤,网格的质量会直接影响计算时间和结果精度。结合直齿轮载荷轴向均匀分布的特点,本文采用扫掠网格划分,即先设置两齿轮全局网格尺寸大小,扫掠生成网格后,最后在可能的应力集中区域进行网格细化。最终的网格单元数为7070,节点数为32039,具体如图5所示。

由于小齿轮为主动轮,大齿轮为从动轮,因此,小齿轮轮齿齿面为目标面,大齿轮轮齿齿面为接触面。在定义接触对之前,要识别模型在变形期间可能会发生的接触,齿轮啮合较为复杂且存在接触变形,有时候会多个轮齿进行啮合,此时应定义多个接触对。本文选取只有一对轮齿在分度圆处进行啮合的情况进行分析,即模型中只有一对接触对,建立的接触对如图6所示。

图5 齿轮的网格划分

图6 齿轮模型的接触对

2.3 边界条件和载荷施加

齿轮传动过程是主动轮带动从动轮来实现力和运动的传递,一般的齿轮传动只有绕轴线转动的一个自由度。本文对被动轮的内孔表面施加全约束,主动轮在柱坐标系下约束使其只有绕轴线转动一个自由度。载荷加载时,在小齿轮内孔表面所有的节点上施加切向力,方向为逆时针转动,切向力Fr大小为:

其中T为转矩,N为内圈节点数,R为内圈半径。

本文中T=15000N. mm,小齿轮内孔d=45mm,内圈节点数N=260。根据公式(1.3)得到切向力Fr=1.283N。

2.4 结果分析

ANSYS完成计算后得到的von Mises 应力如图7所示。

由图7可见,应力在接触区域的接触中心处最大,最大值247.71MPa,在沿接触面法线方向应力逐渐减小。同时在轮齿齿根处的弯曲应力也比较大,并向齿轮旋转中心方向逐渐减小,应力沿齿宽方向均匀分布。

3 结论

本文利用 CATIA的参数化建模功能建立了渐开线直齿轮的三维数字模型,并根据直齿轮啮合原理对两齿轮进行了虚拟装配。借助ANSYS有限元软件对齿轮三维啮合模型进行了接触强度分析,指出接触应力在节线附近的区域相对较大,在节线以下靠近齿根的位置接触应力达到最大值,并且应力沿齿宽方向均匀分布。

参考文献

[1] 刘建亮,范乃则,田华军,赵家栋,裴帮,李耀,赵玉凯,李宝奎.基于有限元法的渐开线斜齿轮接触强度分析[J].电力机车与城轨车辆,2017,40(02):56-64.

[2] 戴喜明.基于有限元法的齿轮强度接触研究分析[J].中国新技术新产品,2016(13):12-13.

[3] 周万峰.双渐开线齿轮接触特性研究[D].青岛科技大学,2016.

[4] 王运知.直齿轮承载接触分析与强度计算[J].机械传动,2016,40(03):74-77.

[5] 张延杰.车辆传动齿轮强度计算现代方法研究[D].上海工程技术大学,2016.