气阀钢方坯连铸机设计特点

2018-05-25黄小东

黄小东

(中冶华天南京工程技术有限公司, 江苏 南京 210019)

气阀钢方坯连铸机设计特点

黄小东

(中冶华天南京工程技术有限公司, 江苏 南京 210019)

摘要:结合某特钢厂R8 m二机二流不锈钢方坯连铸机的设备情况,介绍马氏体不锈钢气阀钢和奥氏体不锈钢气阀钢的设计特点、凝固组织和凝固特点。

关键词:连铸机; 马氏体不锈钢气阀钢; 奥氏体不锈钢气阀钢; 表面质量; 内部质量

引 言

气阀钢属于不锈钢中的高级钢种,也属于耐热钢,主要包括奥氏体气阀钢和马氏体气阀钢;奥氏体气阀钢主要钢种为21-4N、21-2N和23-8N等,马氏体气阀钢代表钢号为1Cr6Si2Mo、4Cr9Si2、5Cr8Si2、5Cr9Si3和4Cr10Si2Mo等。气阀钢目前主要运用于高速汽车、战车、舰艇等内燃机的气阀;气阀的工况条件恶劣:工作温度高、承受应力大、燃气腐蚀严重、气阀锥面磨损严重等恶劣的工况;由于气阀工作条件苛刻,用户对气阀钢的表面、内部质量要求高,因此这种需求推进了气阀钢的研究和生产;然而传统的模铸生产制约了气阀钢的产量,因此,连铸生产气阀钢的意义重大。

1 国内气阀钢生产现状

据调查结果表明,在国内用连铸机生产气阀钢的企业为数不多,除宝钢公司和大连钢铁公司用连铸生产少部分的气阀钢外,其他特钢厂基本上都是用模铸生产气阀钢,这样严重制约了气阀钢的生产;宝钢公司和大连钢铁公司的连铸设备都是国外进口的,用国产连铸机生产气阀钢国内目前没有。直到2012年4月12日,在江苏某特钢有限公司全国产连铸机设备上生产高端气阀钢的成功,标志着国产连铸机生产气阀钢的时代开始;目前该连铸能够生产马氏体和奥氏体气阀钢,性能稳定,连铸坯表面、内部质量良好,不需修磨,可以直接轧钢成材,大大提高了气阀钢的生产效率,为企业节约了成本。

2 气阀钢的主要特性

2.1 马氏体气阀钢的特性和凝固组织

马氏体不锈钢气阀钢的钢种的主要化学成分特点为:高碳、高硅、铬含量不高,基本不含镍合金元素;所以马氏体不锈钢气阀钢对裂纹敏感,表面易凹陷,断面收缩率大,具有高温强度大等特点;其连铸坯凝固组织为:钢液凝固先析出δ相,然后发生L+δ→γ转变,最后凝固成δ+γ,常温下是奥氏体和马氏体的混合组织。

2.2 奥氏体气阀钢的特性和凝固组织

奥氏体不锈钢气阀钢的钢种的主要化学成分特点为:高碳、高锰、高铬、高镍、高氮;所以奥氏体不锈钢气阀钢对裂纹敏感性、断面收缩率都远大于马氏体不锈钢气阀钢,具有高温强度大等特点;其连铸坯凝固组织为:钢液凝固先析出δ相,然后发生L+δ→γ转变,最后凝固成δ+γ,常温下是单一的奥氏体组织。

2.3 马氏体、奥氏体气阀钢的高温特性

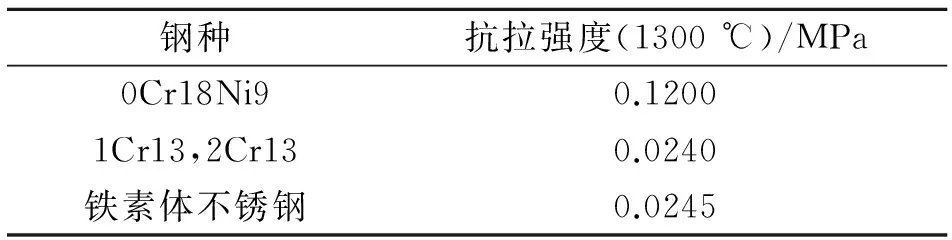

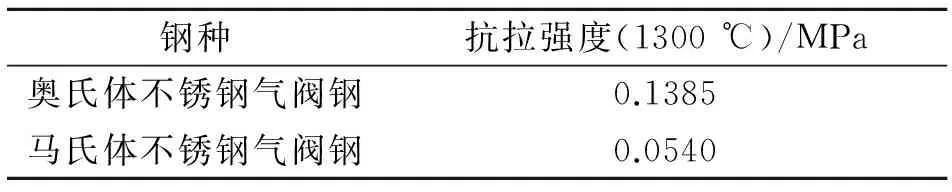

不同的不锈钢的高温力学性能相差很大,如表1所示,1Cr13,2Cr13及含铬16%~18%的铁素体不锈钢在1300℃下的抗拉强度仅为0Cr18Ni9奥氏体不锈钢的1/5,在连铸过程中易出现凹陷和裂纹,必须低拉速浇铸,保证连铸坯与结晶器之间有均匀渣膜,以便保证连铸坯良好的传热和润滑[1-3];同样,奥氏体和马氏体气阀钢的高温力学性能相差很多,如表2所示;奥氏体气阀钢(21-4N,21-2N,23-8N)易产生裂纹、凹陷等,马氏体气阀钢(4Cr9Si2,5Cr8Si2,5Cr9Si3)易凹陷,中心易出现疏松和偏析,因此,在生产过程中必须弱冷和低拉速操作。

表1 普通不锈钢的高温力学性能

表2 马氏体、奥氏体气阀钢的高温力学性能

2.4 马氏体、奥氏体气阀钢的凝固特性

2.4.1 马氏体不锈钢气阀钢的凝固特点

马氏体不锈钢气阀钢的凝固特点为:由于该钢种含碳量为0.35%~0.5%,含硅量为1.5%~3.5%,含铬量为8%~12%,含微量的镍合金元素,有部分钢种含少量的钼合金元素,所以该钢种在高温下对裂纹敏感性大,柱状晶发达,等轴晶率低,中心疏松和偏析出现的几率大,表面凹陷趋势大,因此在设计工艺参数时,应该着重考虑钢水过热度、结晶器水量、二冷水量,振动参数等重要参数的设计,经过实际生产表明:该钢种应该是高过热度,低拉速为主的工艺路线生产,这样可以减少质量缺陷,提高成材率。

2.4.2 奥氏体不锈钢气阀钢的凝固特点

由于奥氏体不锈钢气阀钢的化学成分特点为:高合金、高碳、高锰和高氮,所以奥氏体不锈钢气阀钢的凝固特点为:收缩大、高温强度大、高温塑性区间窄、易产生裂纹、粘度大、易絮流、表面易凹陷、晶粒粗大和等轴晶率低等特点。

3 气阀钢连铸机的设计

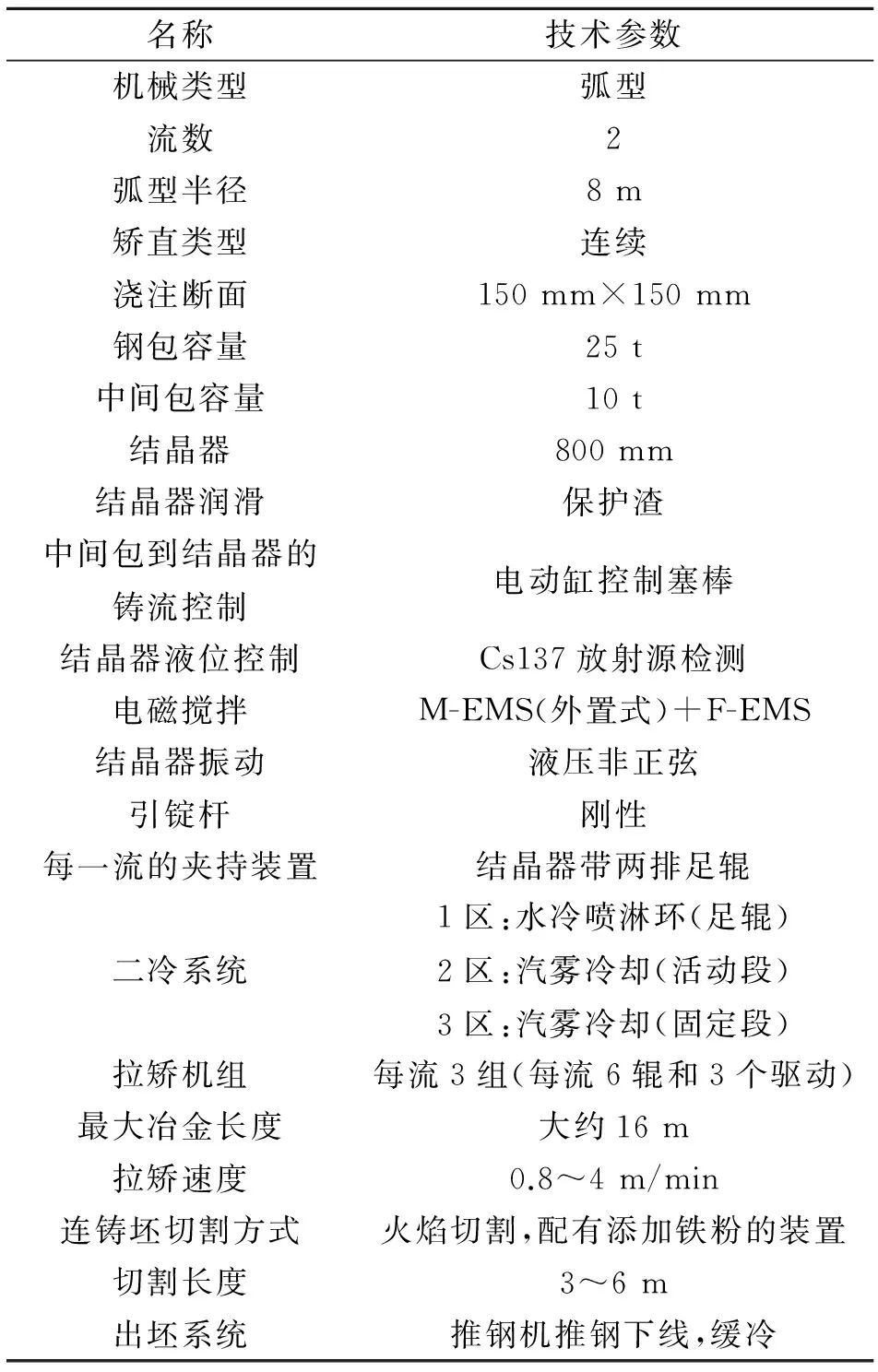

3.1 主要技术参数

根据气阀钢特性确定连铸机及相关设备的主要技术参数如表3所示。

表3 连铸机及相关设备主要技术参数

3.2 工艺特点

3.2.1 全程保护浇铸

马氏体、奥氏体不锈钢气阀钢合金元素高,其中含少量的钛、铝和钼等元素,在浇铸过程中易氧化产生TiO2,Ti(CN),Al2O3等高熔点物质,造成水口的絮流[4]、致使浇铸中断,以及连铸坯中夹杂物的等级增高,出现不合格的产品;因此在浇铸过程中必须全程保护浇铸。所以在该连铸机设计时,在大包与中间罐之间加长水口保护钢流,中包用整体水口浇铸,防止钢水从中包进入结晶器时被氧化;另外,中包加覆盖剂,结晶器加保护渣等措施来保护钢液不被氧化,同时吹氩气防止钢流过程中吸入空气而氧化钢液。

3.2.2 中间罐的流场模拟和连续测温

通过中包流场模拟的分析,合理设计中包内衬,并在合适的位置设置挡墙和挡坝,可以很好地控制钢流的流场,增加层流,减少紊流,有利于钢液中的夹杂物上浮,减少钢中的非金属夹杂物;同时可以很好地控制温度场,进而确保各流的温度均匀,为动态配水打下基础;根据不同的气阀钢的特型选用不同的中包覆盖剂,这样可以防止覆盖剂吸收夹杂物和变性,防止二次污染钢液。

配置中间罐连续测温装置来测中包钢液温度,以便合理地控制钢液温度,随时掌控钢液的过热度,以确保浇铸的正常进行,合理给定拉速和水量。

3.2.3 结晶器液面检测及塞棒自动控制

通过塞棒机构和液面自动控制的配合使用来控制从中包到结晶器的钢流量,塞棒机构和液面自动控制的配合能够精确地控制结晶器液面的波动,控制在 ±3 mm之内,这样可以防止由于结晶器液面波动造成的卷渣、增加钢中的非金属夹杂物的缺陷,减少由于结晶器液面波动对振痕和皮下裂纹的不利影响。

3.2.4 保护渣的设计

结合气阀钢的特性,不同的气阀钢选用不同的专用结晶器保护渣,这样可以更加合理保证保护渣能够吸收钢液中的非金属夹杂物,同时减少坯壳与结晶器热面的气隙,进而减少热阻,保证结晶器热流密度的合理分配,确保连铸坯在结晶器内有合适的坯壳厚度,保证浇铸的正常进行;通过保护渣专用的制度的建立,可以减少由于保护渣不合理造成振痕深、表面质量差,凹陷、皮下气泡和皮下裂纹等缺陷的影响。

3.2.5 结晶器锥度的设计

结合钢种的特性,不同的钢种选用不同结晶器的锥度,根据钢种的凝固收缩特性设计结晶器的锥度,结晶器的锥度为连续锥度,该锥度有利于减小新生坯壳与结晶器之间热阻,使新生坯壳均匀生长,减少连铸坯表面质量和振痕;同时有利于专用的保护渣填充新生坯壳与结晶器之间的间隙,减少热阻,有利于热量的导出。

3.2.6 气雾冷却

由于奥氏体和马氏体气阀钢导热系数低,所以冷却方式采用气雾冷却-弱冷,气雾冷却能够保证连铸坯均匀冷却,能够防止造成连铸坯的内部质量缺陷,如中心疏松、中心偏析、中心缩孔、角裂纹和其它类型的裂纹等。

气雾冷却的控制方式为非稳态控制,界面图如图1所示:以坯龄为控制参数进行冷却控制,建立起坯龄和水量的对应关系;在非稳态控制中,拉速不再直接决定水量的大小,而是通过拉速计算出连铸坯所在位置,从而决定在二冷区相应的位置供应所需的水量,并同时计算出连铸坯的液心位置,为下一个位置给水做好准备;另外,在动态非稳态控制方式的基础上,某些气阀钢需要在二冷区设置保温罩的措施来防止温度下降过快,造成连铸坯的开裂。

图1 二冷配水软件界面

3.3 设备要点

3.3.1 直臂式大包回转台和升降中间罐车

为了节约投资,钢包回转台采用直臂式;配置大包加盖装置,减少钢包内钢水的温降;配置钢包称重系统,通过检测钢包的重量来防止钢包下渣;为了方便钢包长水口的安装,设计时充分考虑中包盖顶到大包包脚之间的距离;中间罐车采用液压升降和横移,这种设计便于中包水口和结晶器的对中及渣线的调整。

3.3.2 结晶器液压全板簧非正弦振动装置

由于生产气阀钢对振动频率和振幅的要求高,该连铸采用液压全板簧非正弦振动装置,采用板簧导向,减少铰接点,延长了振动装置的使用寿命并提高防弧精度;比例伺服阀、传感器的接线采用航空插头的连接方式,方便安装和维修;对比例伺服阀、传感器通氩气或氮气保护,防止高温蒸汽的腐蚀和干扰;同时由于该振动装置具备在线调整频率和振幅的功能,能够适应不锈钢对振幅变化的要求,通过这种振动装置,可以减少振痕深度,使振痕均匀,减少表面裂纹,通过实践证明,采用这种振动装置目前生产出的气阀钢可以直接进入加热炉,无需修磨,提高了连铸坯的成材率。

3.3.3 结晶器电磁搅拌和末端电磁搅拌

由于马氏体不锈钢气阀钢在生产过程中,断面收缩大、等轴晶率低、柱状晶粗大且发达、中心疏松、中心偏析、中心缩孔严重,同时奥氏体气阀钢的生产过程中,连铸坯断面收缩大,等轴晶率低、柱状晶粗大且发达,裂纹敏感性强;因此,设计中采用结晶器和末端电磁搅拌相结合的措施来克服、减少这类质量缺陷,通过设置合理的结晶器和末端电磁搅拌的搅拌强度、频率和电流来实现对该类质量缺陷的控制;通过凝固计算来确定末端电磁搅拌的位置,使之能够充分发挥减少中心疏松、中心偏析、中心缩孔的作用。

3.3.4 多机架拉矫机设计

根据马氏体和奥氏体气阀钢的特性,生产过程中对拉矫机的热坯压力有不同的要求,所以该工程设计中拉矫机采用三个独立机架(如图2所示),并采用连续矫直技术,每个机架的油缸压下力可以单独调节,机架全部通水闭路冷却;通过采用该形式的拉矫机合理调节热坯力,避免由于矫直力过大产生矫直裂纹、中心裂纹等缺陷。

图2 三机架拉矫机

3.3.5 拉矫机后的设备及出坯方式设计

连铸坯出拉矫机后,通过火切机切割成所需要的定尺后,经过输送辊道、出坯辊道, 由移坯车下线到冷床,根据气阀钢的特性,连铸坯需要下线进入缓冷坑缓冷,减少由于冷却不当造成连铸坯产生内部裂纹;考虑到在不锈钢切割过程中,有大量的烟雾,火切机设除尘装置来保护周边环境。

4 结束语

(1)气阀钢的质量要求远高于普通不锈钢,生产过程中要求全程保护浇铸、塞棒自动控制钢流、结晶器液面自动检测、高频小幅的振动模式、运用高效弱冷的方式等工艺来保证气阀钢的质量要求;

(2)气阀钢的工艺要求决定其设备特点,本连铸机采用了液压升降的中罐车、结晶器电磁搅拌、末端电磁搅拌和多机架拉矫机等先进设备;

(3)通过合理工艺参数设计和设备选型,成功地实现第一台全国产连铸机生产高端气阀钢;

(4)气阀钢在连铸上的成功生产,突破传统的模铸生产方式,降低了成本,提高了效率。

参考文献:

[1] 陆世英,张廷凯,杨长强,等. 不锈钢[M]. 北京:原子能出版社,1998.

[2] 吴 巍,刘 浏,韩志军. 不锈钢连铸工艺的研究[J]. 钢铁,2004,39(S):561—565.

[3] 高泽平. 合金钢方坯连铸技术[J]. 湖南冶金,2001,(5):25—29.

[4] 杨建川. 不锈钢的连铸技术[J]. 南方钢铁,1998,(2):35.

收稿日期:2018-01-04

作者简介:黄小东(1978—),男,高级工程师。电话:18196797630;E-mail:65024354@qq.com

中图分类号:TG233+.6; TF764+.1