超高强度钢无氰镀镉-钛层在循环湿热试验条件下的腐蚀变化规律研究

2018-05-25潘峤刘明汤智慧孙志华骆晨高蒙闫巍高建

潘峤,刘明,汤智慧,孙志华,骆晨,高蒙,闫巍,高建

(中国航发北京航空材料研究院 中国航空发动机集团航空材料先进腐蚀与防护重点实验室,北京 100095)

电镀镉-钛是目前国内外对高强度钢防护所采用的比较理想的一种防护方法。1962年日本学者首先发明了电镀镉-钛工艺,美国一些航空公司很快对其进行了评定,并用于航空工业。据报道,美国波音公司已将镀镉-钛合金电镀工艺用于波音707,727,737等飞机的起落架防护,并编制成工艺标准BAC 5084和航宇材料标准 AMS2419。洛克希德公司也采用了此工艺,并制订了STP 58005标准。1970年,国内相关单位共同研制成功了无氰镉-钛电镀液,采用此工艺使我国飞机起落架第一次可以达到与飞机同寿,无氰镀镉-钛工艺的研制成功为解决高强度结构材料的防护问题开辟了新途径[1]。

A-100超高强度钢是制备飞机起落架的重要材料,其在严酷环境条件下的适应能力受到广泛关注[2]。镉-钛镀层能够降低氢脆发生的机率,并且可在一定程度上防止基体材料与外界腐蚀介质直接接触[3-6]。在潮湿的热带地区(如岛礁环境),材料表面会处于循环湿热的环境条件中[7-8]。在实验室条件下通过控温控湿的方式模拟循环湿热的自然环境条件,并对经过无氰镀镉-钛处理的 A-100钢进行模拟加速试验,可在一定程度上反映出 A-100钢在真实环境条件下的腐蚀失效状况。从而能够检验相关材料及工艺的可靠性,为相关表面处理工艺参数的修正作出指导,同时可为类似加速试验方法的建立提供数据参考。

1 试验

1.1 试验材料和试样

试样基材(A-100钢)的主要化学成分见表1。A-100钢表面无氰镀镉-钛层按生产标准 Q/6SZ-2292制备,厚度为12 μm。 %

表1 A-100钢的主要化学成分

1.2 主要仪器和设备

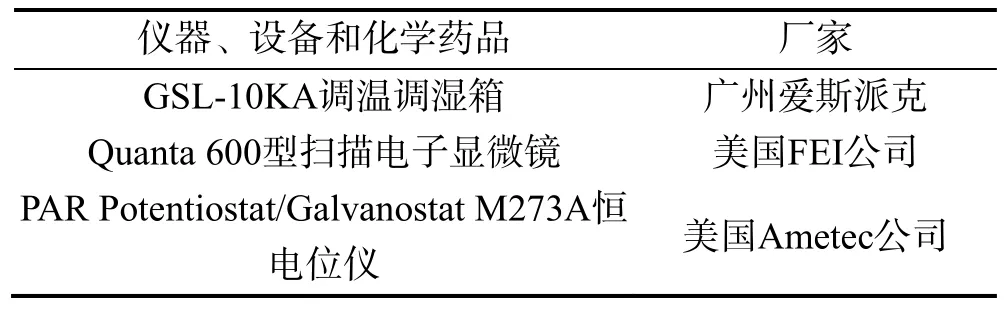

试验及分析检测过程中使用的主要仪器和设备见表2。

1.3 试验方法

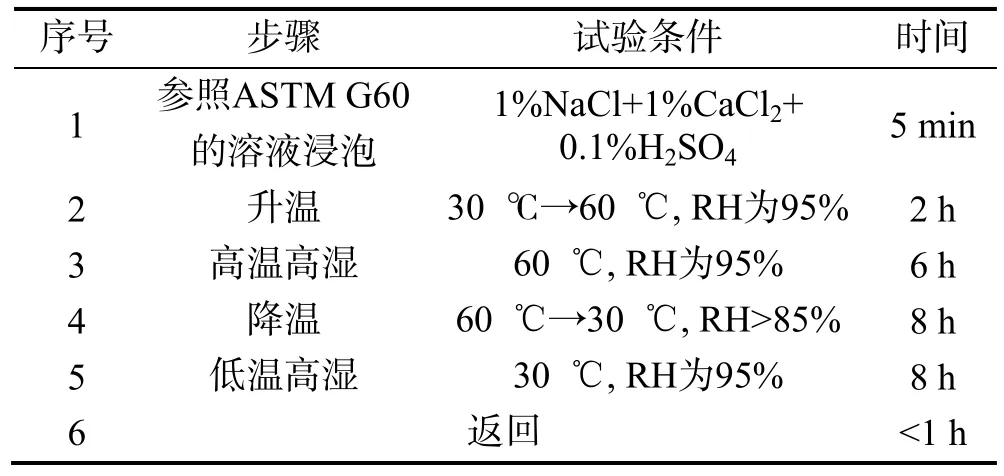

选用的加速试验方法为循环湿热试验,采用的标准为HB 5194—81。试验步骤和条件见表3。

表2 主要仪器和设备

表3 循环湿热试验步骤与试验条件

加速试验过程中取出试样后,观察试样表面腐蚀产物情况,并用数码相机 NikonD50拍照,然后用Quanta 600型扫描电子显微镜观察取出试样的表面形貌。

试样取出后,按照HB 5257—83《腐蚀试验结果的质量损伤测定和腐蚀产物的清除》清除腐蚀产物,用酒精清洗、吹干,然后干燥器中静置24 h。随后称量,记录试样腐蚀前后的质量变化。

电化学阻抗测试系统由 PAR Potentiostat/Galvanostat M273A恒电位仪和 M5210 锁相放大器组成。采用三电极体系,以饱和甘汞电极(SCE)为参比电极,铂电极为辅助电极,A-100钢基材为工作电极,测试面积为1 cm2。测试激励信号为幅值5 mV的正弦波,频率范围为10 mHz~100 kHz。

2 结果与讨论

2.1 宏观形貌变化

A-100钢表面无氰镀镉-钛层在循环湿热试验中的宏观形貌如图1所示。由宏观照片可知,A-100钢无氰镀镉-钛层原始试样表面为结晶平滑均匀细致的光亮镀层,并具有完整的彩色钝化膜(见图1a)。经历192 h的循环湿热试验后,试样表面颜色发生了较为明显的变化,钝化膜由光亮逐渐变暗(见图1b,c)。经历384 h循环湿热试验后,试样表面的钝化膜逐渐褪去,露出灰白色的镀镉-钛层(见图1d)。经历768 h循环湿热试验后,试样表面颜色转变为浅灰色(见图1e)。经历1536 h循环湿热试验后,试样表面局部区域镀层脱落,导致基体材料露出,并观察到少量红褐色的腐蚀产物(见图 1f)。由宏观形貌的变化特征可推断,经过1536 h的循环湿热试验后,无氰镀镉-钛层已经被破坏,失去了原有的阻隔效果。

2.2 微观形貌变化

图2为A-100钢表面无氰镀镉-钛层经历循环湿热试验后的去腐蚀产物微观形貌。由图2可见,经历循环湿热试验96 h后,镀层表面完整,并存在一层致密的钝化膜层,局部孔隙处镀层已经开始发生腐蚀(见图2a)。经历192 h的循环湿热试验后,表面局部区域的钝化膜被破坏,镉-钛镀层中的孔隙数量增多,孔径也逐渐变大(见图2b)。经历384 h的循环湿热试验后,表面孔隙数量进一步增多,孔径进一步变大,成为水和氧气等介质进入镀层内部并与基材直接接触的潜在途径(见图2c)。经历768 h的循环湿热试验后,可观察到孔隙数量有所减少,推断是由于镀层发生腐蚀所生成的腐蚀产物堆积在孔隙处,堵塞了部分孔隙,腐蚀产物的堆积可对腐蚀反应的进行起到一定的延缓作用(见图2d)。经历1536 h的循环湿热试验后,表面局部区域镀层在持续积累的腐蚀产物的挤压下出现脱落,在局部区域露出了基材的腐蚀坑。随着基体暴露面积的逐渐增大,腐蚀速率逐渐加大。

镀镉-钛层属于阳极性镀层,化学电位约为-0.4 V,低于不锈钢(约为+0.04 V)[10]。水和氧气等介质通过镀层表面的孔隙进入,能够与基体直接接触,形成大阳极小阴极的电偶腐蚀反应,导致镀层首先发生腐蚀并在局部区域发生小面积脱落,使得介质更加容易到达基材表面,并引起基材发生点蚀。由微观图片所反映的规律可知,随着循环湿热试验的进行,A-100钢无氰镀镉-钛层表面钝化膜在试验初期即被破坏,随后镀层中出现明显的孔隙,最后出现了基体的腐蚀现象。

2.3 腐蚀动力学曲线

A-100钢表面无氰镀镉-钛层在循环湿热试验中的腐蚀失重曲线如图3所示。由图3可知,试样的腐蚀质量损失量随试验时间的延长逐渐升高,并且呈现出在试验初期(≤384 h)变化相对平缓,试验中后期(>384 h)变化相对明显的特征。经历循环湿热试验1536 h后,质量损失量约为100 g/m2。

采用幂函数D(t)=Atb拟合质量损失数据与试验时间的关系,得到拟合方程为D(t)=0.013t1.2095,相关指数R2=0.9879。用相关指数R2来说明函数对曲线拟合效果的优劣,R2越接近于1,函数对曲线的拟合性越好。由拟合方程可以看出,其质量损失曲线符合b>1的幂函数规律,即腐蚀速率总体上随时间的延长呈逐渐增加的趋势。表明在循环湿热试验后期,A-100钢表面无氰镀镉-钛层试样的腐蚀速率相对较大。

2.4 电化学交流阻抗谱分析

A-100钢表面无氰镀镉-钛层在经历循环湿热试验后的EIS测试结果如图4所示。由Nyquist图的曲线变化可知(见图4a),原始试样在低频段出现了明显的容抗弧,这与镀层本身具有较好的导电性能相符。与原始试样相比,经历循环湿热试验后试样所对应的各条曲线中,容抗弧的出现位置均在相对较高的频率处,且阻抗实部和虚部的数值均相对较低。这说明经历循环湿热试验后,试样被检测区域的防护效果减弱,测试所用的电解液相对更加容易地通过镀层表面的缺陷进入内部,并与基体材料直接接触,并形成电流通路。另外,经历384 h循环湿热试验后的试样所对应的曲线在低频段出现了Warburg阻抗,表现为一条阻抗随测试频率降低而逐渐升高的曲线。Warburg阻抗的出现,很可能是由于镀层腐蚀产物堆积,并堵塞了部分孔隙通道导致。经历768 h循环湿热试验后的试样所对应的曲线在低频段的 Warburg阻抗更加明显。

由 Bode图曲线特征可知(见图 4b),与原始试样相比,随着试验时间的增加,试样在0.01 Hz处的阻抗模值均有所降低。由于Warburg阻抗的影响,经历364 h和768 h循环湿热试验的试样在0.01 Hz处的阻抗模值有所回升,但经历更长试验时间后(1536 h)的试样在0.01 Hz处的阻抗模值降低为102Ω。低于原始试样在0.01 Hz处的阻抗模值105Ω,由此可推断此时镀层已经完全失去了对基体材料的保护作用。

3 结论

1)超高强度钢表面无氰镀镉-钛层在循环湿热条件下的腐蚀变化规律为:初期(<384 h)试样表面镀层出现腐蚀现象;中期(384~768 h)腐蚀现象减缓;后期(768~1536 h)腐蚀现象明显。

2)得到质量损失数据与试验时间关系的幂函数拟合方程为D(t)=0.013t1.2095,相关指数R2=0.9879。

参考文献:

[1] 无氰镀镉-钛合金工艺组. 无氰电镀镉-钛合金工艺[J].航空工艺技术, 1980(9): 29-34.

[2] 李志, 赵振业. AerMet 100钢的研究与发展[J]. 航空材料学报, 2006, 26(3): 275-280.

[3] 秦月文, 刘佑厚. 高强度钢无氰镀镉-钛的研究[J]. 航空材料, 1980, 15(3): 12-39.

[4] CHA S C, WOLPERT P. Corrosion of Coating Materials in Oxidizing and Hydrogen Chloride Containing Atmospheres[J]. Werkstoffe and Korrosion, 2002(12): 886-892.

[5] 宇波, 汤智慧, 彭超. 无氰电镀镉-钛合金对钢基体氢脆性能的影响[J]. 电镀与精饰, 2011, 33(11): 1-4.

[6] LI S J, AKIYAMA E. Hydrogen Embrittlement Property of a 1700-MPa-class Ultrahigh-strength Tempered Martensitic Steel[J]. Sci Technol Adv Mater, 2010, 11(2):025005.

[7] ROKURO N, DAISUKE S, YASUAKI M. Hydrogen Permeation and Corrosion Behavior of High Strength Steel MCM 430 in Cyclic Wet–Dry SO2Environment[J].Corrosion Science, 2004, 46(1): 225-243.

[8] WU W, HAO W K, LIU Z Y, et al. Corrosion Behavior of E690 High-Strength Steel in Alternating Wet-Dry Marine Environment with Different pH Vlues[J]. Journal of Materials Engineering & Performance, 2015, 24(12): 4636-4646.

[9] GUO Qiang, LIU Jian-Hua, YU Mei. Influence of Rust Layers on the Corrosion Behavior of Ultra-high Strength Steel 300M Subjected to Wet-Dry Cyclic Environment with Chloride and Low Humidity[J]. Acta Metallurgica Sinica, 2015, 28(2): 139-146.

[10] BIJEN J. Durability of Engineering Structure[M]. New York: CRC Press LLC, 2000.