新型氧化铁皮压球试验总结

2018-05-24田朋军沈铁成刘春平

马 川, 田朋军, 沈铁成, 刘春平

(陕西冶金设计研究院有限公司, 陕西 西安 710032)

目前钢铁企业的生产过程中,在钢材的锻造和热轧加工时,由于钢铁和空气中氧的反应,常会形成大量氧化铁皮造成堆积,浪费资源;在转炉湿法除尘的过程中会产生大量OG泥;在炼铁生产中高炉煤气的除尘系统会产生大量的高炉重力灰;这些固体废弃物的充分再利用,既可以降低生产成本,同时可以起到环保节能作用,加强企业的节能减排效果[1]。

本次试验的目的,就是为了钢铁企业的固废利用创造新的技术方案及路线。

1 试验准备

1.1 原料准备和工艺状况

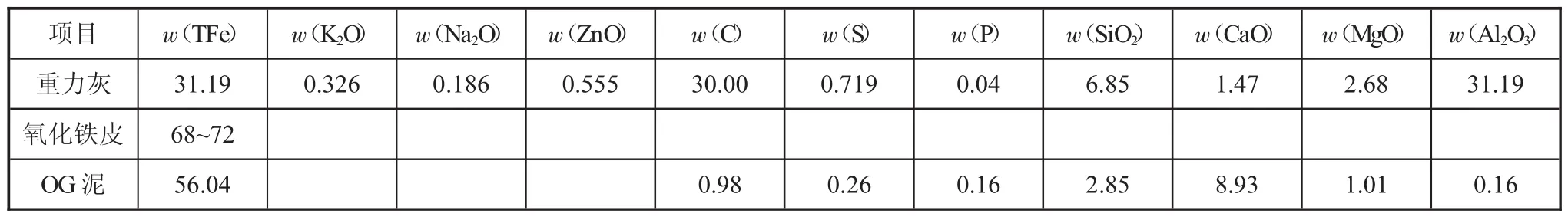

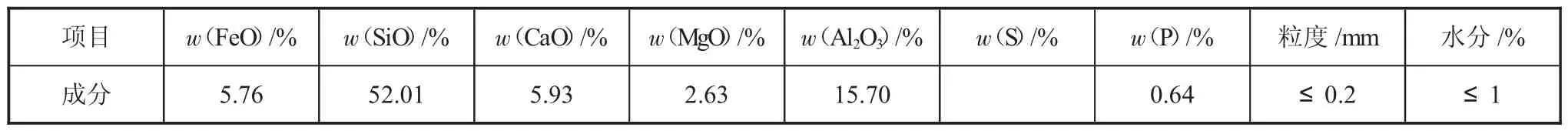

试验原料为:碳钢系统氧化铁皮、OG泥、高炉重力灰、水和黏结剂。基础料的成分见表1。黏结剂为:有机黏结剂和白黏土,有机黏结剂成分未知,白黏土成分见表2。

1.2 基础料混料和水分检测

表1 含铁基础物料基本成分 %

表2 白黏土理化指标

根据物料堆密度检测结果,基础物料氧化铁皮、OG泥和重力灰按照相同体积混合泵够保证5∶3∶2的质量比。试验前先通知压球单位提前按氧化铁皮、OG泥和重力灰各7铲斗的量将基础料混合好备用;基础料混合好后经济所人员用电炉+铁盘加热法检测水分含量,为过程配水和黏结剂的加入量提供依据。混合料水分检测结果,科利尔球水分质量分数为7%,新建荣球水分质量分数为10%[2]。

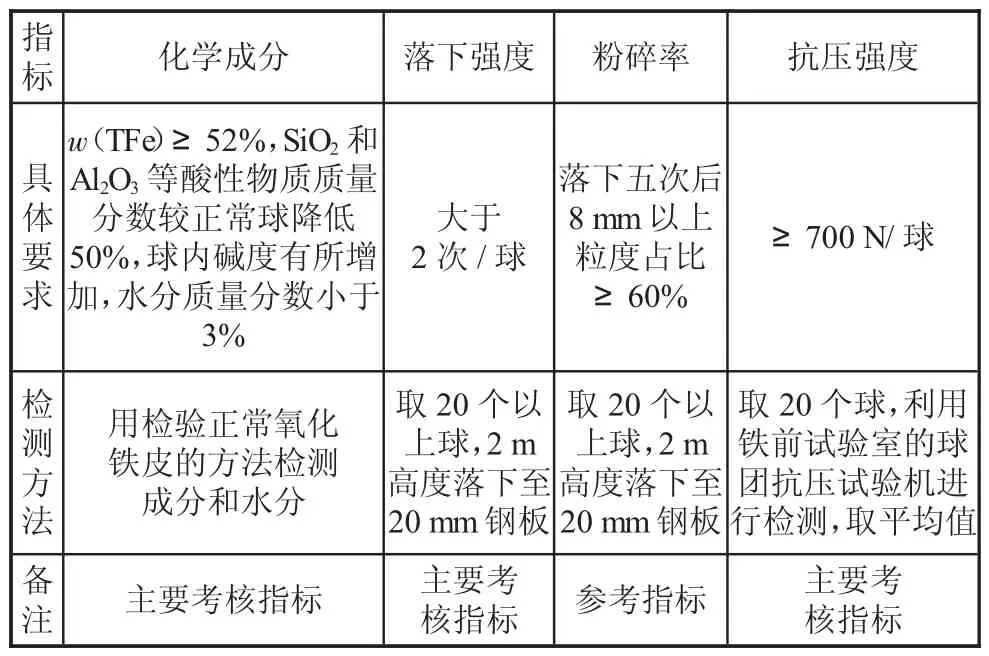

1.3 理化指标检测方法和具体要求(见表3)

表3 氧化铁皮压球指标检测方法和指标要求

2 试验过程

2.1 试验时间和数量

时间为2017年11月17日在科利尔加工厂试验,11月18日在新建荣加工厂试验。共试验压球80 t,科利尔压球 60 t,新建荣压球 20 t。

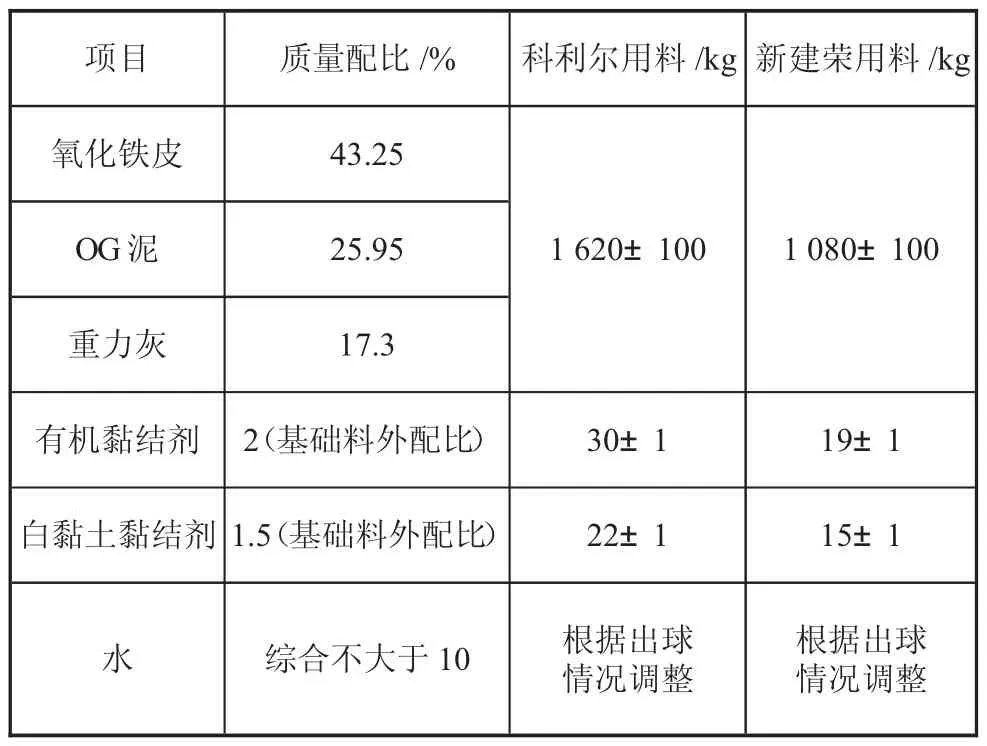

2.2 物料配比压球(见表4)

表4 试验物料配比指导表

2.3 基于现场条件的上料量控制和黏结剂添加依据

1)事先准备方形规则容器一个,用2 kg量程电子秤分别称取氧化铁皮、OG泥粉料和重力灰,混好料500 g倒入容器中铺平。混合物的质量为M。

2)测量容器的长、宽以及料面到达高度,计算出物料体积V。按照ρ=M/V的公式计算出混合料的密度为1850 kg/m3。

3)测量棱台体上料斗的三维尺寸(高度以一般上料线处的高度为准),计算其体积V0,按照M0=ρV0即可计算出上料量。据计算科利尔每斗料1620 kg,干基重量1620×93%=1507 kg,应配有机黏结剂1507×2%=30.14 kg,试验时按照 30(±1)kg 控制;应配黏土1507×1.5%=22.6 kg,试验时按照22(±1)kg控制。根据计算新建荣每斗料1080 kg,干基重量1080×90%=972 kg,应配有机黏结剂972×2%=19.44 kg,试验时按照19(±1)kg控制;应配黏土972×1.5%=14.58kg,试验时按照 15(±1)kg控制[3-4]。

4)其他工艺参数控制:水的添加量根据出球强度和粉碎情况调节,搅拌时间要求大于5 min,要求成品场地的通风和排水条件良好。

3 数据采集与分析

3.1 数据采集

在自然晾晒3日后分别在科利尔和新建荣加工厂取样,每个料堆分5点取样10 kg以上,于取样10日后分别送检化学成分以及物理指标。

3.1.1 强度检测数据(见表5、表6、表7)

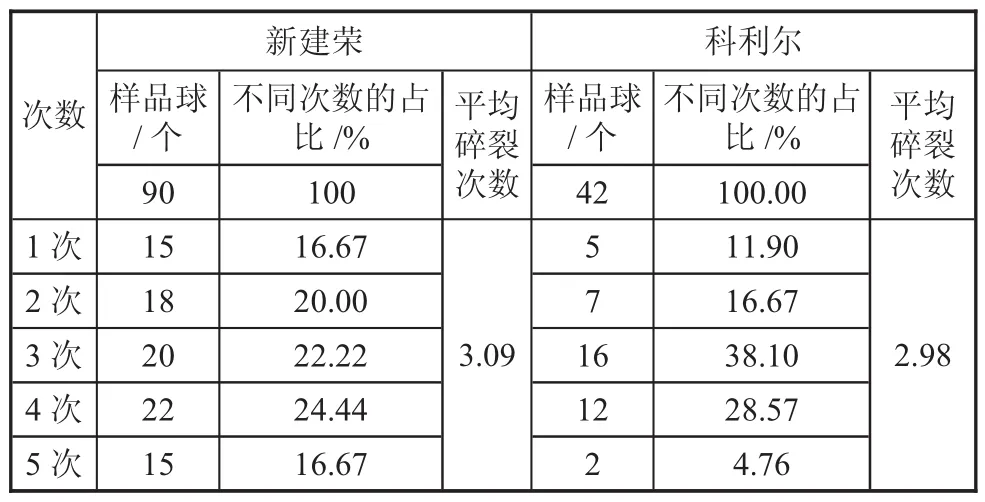

表5 压球落下强度对比表

表6 压球抗碎裂性(摔打5次后8 mm颗粒占比)

表7 压球的抗压强度 N

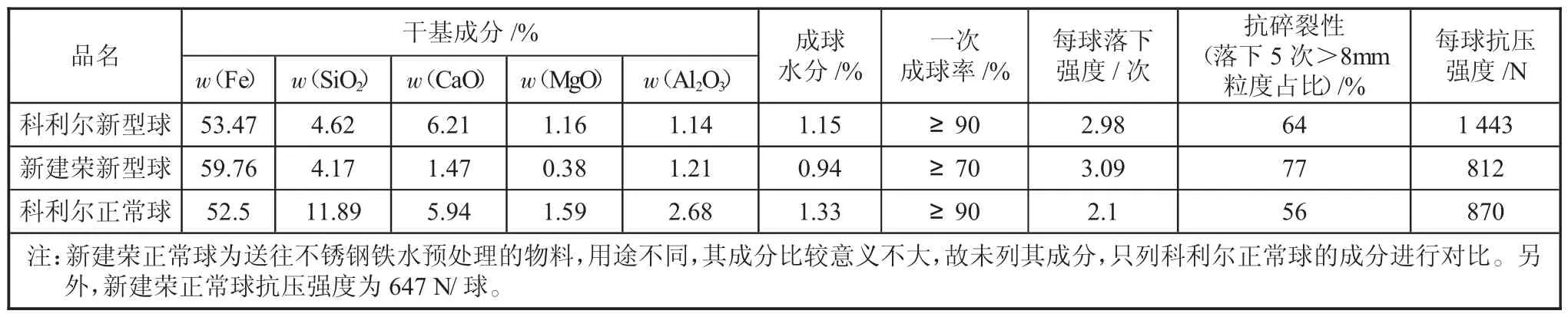

3.1.2 理化指标汇总(见下页表8)

3.2 数据分析

3.2.1 一次成球率和粉末率

科利尔一次成球率90%,比新建荣高出20%以上。科利尔新型球的一次成球率与正常球基本相当,而新建荣一次成球率比科利尔正常成球率低20%。从刚出来的湿球情况来看,新建荣的粉末率显著高于科利尔。

3.2.2 落下强度和抗碎裂性

从落下强度(主要考核指标)来看,不论是科利尔还是新建荣,其生产的新型球直到碎裂时的平均次数都接近3次,显著高于科利尔的正常球,证明落下强度方面新型球有优势。新建荣和科利尔的落下强度指标基本持平。从抗碎裂性指标(参考指标)来看,新建荣和科利尔生产的新型球分别达到77%和64%,显著高于科利尔正常球的56%,证明抗碎裂性方面新型球比正常球有优势。由于新建荣的球较小,落地受到冲击较小,虽然表面上其抗碎裂性指标较科利尔优异,但尚不能说明其抗碎裂性就优于科利尔,需做等体积要求试验方可确定。对于落下强度和抗碎裂性,两种球都达到了指标压球,总体上新建荣新型球的落下强度更好些[5]。

表8 新型压球和正常压球的理化指标汇总对比表

3.2.3 抗压强度

不论是新建荣还是科利尔的新型压球,其抗压强度指标均优于科利尔正常球,而科利尔新型球的抗压强度高于新建荣。总体上,两种球的抗压强度都达到了强度指标要求。与上次强度检测结果来看,球的强度略有降低。

特别说明:正常球能够满足转炉对强度的要求,此次新型球的强度是高于正常球的,保证转炉需求应不成问题。而且,目前生产和供货模式是提前生产并供给堆存1月以上的球,在晾晒周期延长的情况下,球的强度还会增加,因此季节因素造成的强度波动不会影响转炉使用。此外,转炉用料的特点是入炉即化,不要求较高的抗压强度,但需经历多次倒运和上下料环节,要求较好的落下强度,这一点与高炉“高抗压、高落下强度”的要求有所不同。综合分析以上因素,尽管季节变化造成球的强度变化,但能满足转炉需求[6]。

3.2.4 湿球的抗转场能力

从现场观察来看,不论是新建荣还是科利尔,转场至大堆后的新型球的粉末率均高于正常球。新型球的抗转场能力不如正常球。科利尔的粉末率小于新建荣,抗转场能力相对较强。

3.2.5 化学成分

正常氧化铁皮的成分是随机取样结果,从化学成分来看,试验批次的新型球的铁品位略高于正常压球。查阅以往的储运抽检记录,正常球的氧化铁皮铁品位大致在50%~60%之间波动,故可以认为新球的铁品位与正常球大体持平,首先达到了铁品位不降低的要求。SiO2和Al2O3等酸性物质的质量分数显著低于正常球,以科利尔压球为例,分别从11.89%和2.68%降低至4.62%和1.14%,综合从14%以上降低至6%以内,球内二元碱度从0.5增加到1.3。以上指标都达到了化学成分的要求。查阅储运以往的抽检结果,正常球的酸性物质含量与表中随机取样结果接近,其含量也是显著高于试验的新型球。因此成分的优化为转炉辅材的降低和渣量的减少创造了条件。

从化学成分来看,两家压球单位的球压成分有一定的差异,尤其以铁品位的差异为最大。原因分析:新建荣和科利尔料场的物料属于不同批次,其氧化铁皮、OG泥和重力灰的成分都不同;另外,由于压球单位均没有称量设备,靠铲运机混堆配料,虽然配料之前规定了不同物料的铲数,但每铲的装满程度都不同,因此不可能完全精准地实现5∶3∶2的质量配比,误差在所难免。即便如此,这种问题也不会影响压球生产,后续随着计量设施的安装使用,以上成分差异会缩小[7]。

3.2.6 混合料的水分配比和大致合理配水范围确定

1)从湿球的表观状况、双球对压和手感来看,科利尔的球在其特有的工艺条件下配水适中。按照上述同样的方式判断,新建荣的球配水偏高。

2)大致合理配水范围的确定:氧化铁皮、OG泥中含有生产过程的油污,采用烘干法检测水分含量时,水分检测结果受油品挥发的影响,其值会偏大。油品含量的测定尚无合适方法,混合料的含水量暂不能取得精确值。但从科利尔试验得到的湿球情况、转场情况和强度检测来看,初步确定合理的综合水含量区间应在5%~10%。至于最合适的含水量还需后续批量压球生产时通过摸索确定。

[1]朱贺民.马钢转炉OG泥综合利用技术的开发与应用[J].中国冶金,2006(6):50-53.

[2]于淑娟.含铁尘泥球团自还原试验研究[J].鞍钢技术,2012(4):13.

[3]郭寿鹏.轧钢铁鳞的综合利用技术[J].山东冶金,2013(5):71.

[4]李琛.转炉污泥资源化利用研究进展[J].工业炉,2013(1):17.

[5]郭秀键.钢铁企业含铁尘泥处理与利用工艺[J].环境工程,2011(2):96.

[6]田颖.热轧氧化铁皮综合利用的发展[J].冶金能源,2010(5):54.

[7]李安东.不锈钢除尘灰及其综合利用[J].世界钢铁,2011(6):32.