基于ANSYS的压片机机身优化设计

2018-05-24杨兵

杨 兵

(淄博职业学院 机电工程学院,山东 淄博 255314)

0 引言

DDY型单冲压片机是一种可以直接将粉粒状原材料压制成片状,并能实现连续工作的设备。它主要适用于医药、食品、粉末冶金、日用化工、农药及其他行业加工各种片剂,特别是加工各种难成型片剂和大规格片剂。在传统的机身设计中,过分注重设计的安全性,导致设计过于保守,使得机身笨重,制造成本明显升高,造成了大量的浪费。本文以DDY型300 kN(30 t)单冲式压片机为例,借助有限元分析软件ANSYS,对压片机原始机身进行静态和动态特性分析,并基于仿真结果对其进行优化设计。

1 压片机机身结构及主要参数

1.1 压片机机身结构

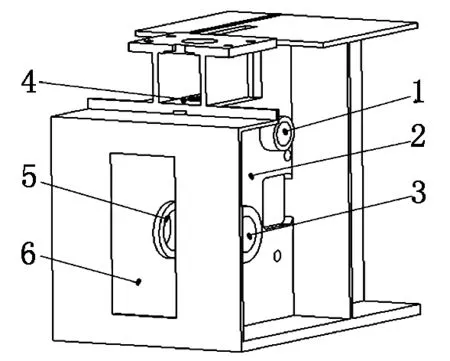

该压片机采用开式结构机身,该机身三面敞开,主要特点为操作自由方便。机身主要由左侧板、右侧板、上下轮轴承孔以及工作台组成,材料为HT150,钢板焊接结构。压片机机身结构模型如图1所示。

1.2 主要技术参数

最大压片力(kN):300;

最大压片直径(mm): 120;

最大充填深度(mm): 80;

压片产量(片/min):25~40。

2 机身结构模型与计算

2.1 机身结构模型的建立

为便于分析,在建立有限元分析模型之前,首先要将SolidWorks建立的机身三维结构模型(如图1所示)转换为力学模型或结构分析模型。在机身模型的建立过程中可以对机身结构进行适当简化,但简化过程中要确保分析对象的主要结构力学性能未发生改变。

1-上轮轴承孔(右);2-右侧板;3-下轮轴承孔(右);4-工作台; 5-下轮轴承孔(左);6-左侧板

鉴于此,根据设计图纸,并结合压片机的工作实际状况,对机身结构进行了一些适当的简化:保留了为减轻机身重量而设计的一些开孔;对于明显不会影响机身结构强度、刚度的部位进行省略;简化或省略了不是主要承受载荷部分的尺寸较小的开孔和板块。

2.2 设计中相关的计算

2.2.1 机身强度和刚度的判断标准

根据文献[1],脉动循环下材料的疲劳极限σ0计算公式为:

其中:σ-1为材料在对称循环下的疲劳极限,σ-1=70 MPa;Ψ为脉动循环下的疲劳极限率,Ψ=0.1~0.4,为保证机身强度,取Ψ=0.4。

计算得:σ0=98 MPa。由于σ0<σb=150 MPa(抗拉强度),所以取98 MPa作为压片机强度的判断标准。

以文献[1]和文献[2]中机身校核有关内容为依据,并结合生产实际,选取许用变形量δv=0.3 mm作为压片机机身刚度的判断标准。

2.2.2 主要载荷的处理

压片机工作时,主要承受两个方向的载荷,一个作用在下轮轴两个轴孔上,另一个作用在工作台面上。

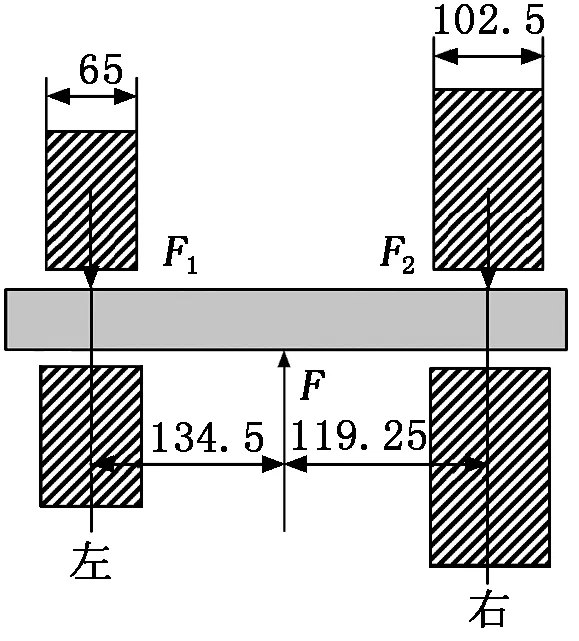

(1) 下轮轴轴孔载荷的处理。在压片机惯性力和公称压力作用下,下轮轴受到竖直向上的总力F为300 kN,同时下轮轴两个轴孔对下轮轴有竖直向下的反作用力,如图2所示。

图2 下轮轴受力图

根据平衡原理有:

其中:F1为作用在下轮轴轴承孔(左)的力;F2为作用在下轮轴轴承孔(右)的力。

下轮轴轴孔载荷按照协调接触问题处理,得到轴孔的载荷为:

其中:φ1为下轮轴轴承孔(左)的直径,φ1=160 mm;T1为下轮轴轴承孔(左)的轴向宽度,T1=65 mm;φ2

为下轮轴轴承孔(右)的直径,φ2=140 mm;T2为下轮轴轴承孔(右)的轴向宽度,T2=102.5 mm。

(2) 工作台面载荷的处理。设S为工作台面的受力面积,则工作台面上的载荷为:

其中:F′为工作台受力,F′=F=300 kW。

2.3 机身静态分析及优化

为实现对机身结构的优化,利用有限元分析软件ANSYS对其进行静态分析,依据机身结构的等效应力分布状态和结构位移变形量来完成原始结构的优化。主要方法是:①减小左右侧板的厚度,采用增设工作台加强筋、侧板加强筋或改进加强筋结构等措施来增加强度,同时达到降低最大应力的目的;②为提高机身结构强度,可采用增大危险截面惯性距的方法;③在满足刚度、强度要求的前提下,为最大限度地发挥各处材料的性能,可以适当减轻机身结构重量。

2.3.1 ANSYS静态分析步骤

(1) 将机身模型保存为Parasolid文件并以“*.x_t”格式导入ANSYS软件,定义单元类型和材料特性,并划分网格。

(2) 施加载荷及边界约束条件。对压片机底部进行边界全约束,对下轮轴上轴孔和机座中模定位处进行载荷处理。由于机身的重量较大,因此考虑机身的自重, 施加重力加速度。

(3) 分析求解。

(4) 通用后处理。

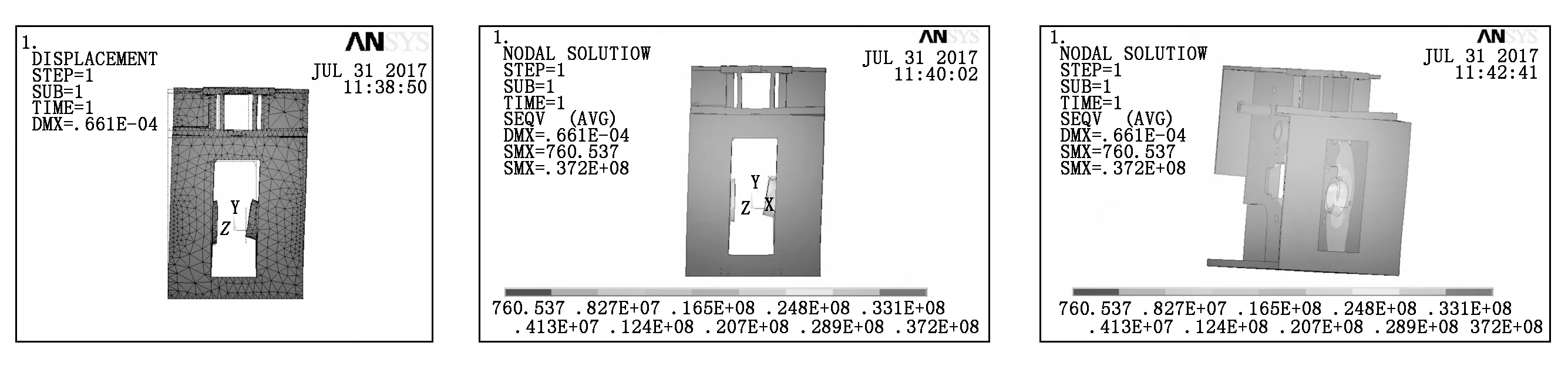

2.3.2 原始模型的静态分析

按照ANSYS静态分析步骤,对DDY型(30 t)压片机机身的原始模型进行静态分析。借助ANSYS通用后处理模块对求解结果进行通用后处理,得到的机身整体变形云图、等效应力云图以及高应力分布区分别如图3、图4和图5所示。

图3机身整体变形图4等效应力分布图5高应力分布区

从图3可以看出,机身变形量最大的地方位于下轮轴孔处,主要承受下轮轴的作用力,最大变形量为0.066 mm,但远小于许用变形量。此外,变形较大的地方还出现在安装中模面的下面两侧板处。从图4和图5可以看出,机身的高应力区为机身下轮轴孔侧板部位,最大危险区为下轮轴右孔侧板部位,最大应力为37.2 MPa,同时,在工作台与侧板相接的部分产生一个应力集中点。机身的最大应力远低于98 MPa,说明该机身结构可以进一步优化。

2.3.3 优化后模型的静态分析

根据原始模型的静态分析结果,按照机身优化的主要方法,在满足强度和刚度要求的前提下,以达到减轻机身结构重量并最大限度地发挥各处材料的性能为目的。将侧板厚度减少 8 mm,则机身侧壁厚度减为32 mm(因设备整体结构的影响,侧壁厚度最小为32 mm),在机身下轴孔处加加强筋,之后对优化后的模型进行静态分析,如图6~图8所示。

从图6可以看出,机身变形量最大的地方位于下轮轴孔处,主要承受下轮轴的作用力,最大变形为0.074 mm,变形量远小于许用变形量。从图7和图8可以看出,机身的高应力区为机身下轮轴孔侧板部位,最大危险区为下轮轴右孔侧板部位,最大应力36.5 MPa,同时,在工作台与侧板相接的部分产生一个应力集中点。最大应力低于98 MPa说明优化后机身满足强度和刚度检验标准。

同时,由于侧板的高度为 1 185 mm,宽度为1 081 mm,密度为7 800 kg/m3,所以优化后机身的重量减少10%。

图6优化后机身整体变形图7优化后等效应力分布图8优化后高应力分布区

3 优化后机身的模态分析

结构的振型和固有频率是其他动力学分析问题的起点,也是承载动态载荷结构设计中的重要参数。为确定压片机机身的设计结构或机器部件的固有频率和振型(振动特性),借助ANSYS的模态分析模块,对有预应力的结构进行模态分析和循环对称机构模态分析。

绝大多数的振动是伴随着实际生产过程产生的,机械设计过程中要坚决避免振动频率与机械结构固有频率重合的情况,因为重合严重时机器本身会剧烈抖动,并伴随很大的噪声,危害极大。因此,为避免共振,机身的固有频率应远远大于设备的工作频率,根据冲头冲压次数(25片/min~40片/min),得到压片机的工作频率为0.416 7 Hz~0.666 7 Hz。分析得到优化后机身的前5阶频率为:74.966 Hz、145.01 Hz、181.32 Hz、267.42 Hz、286.59 Hz。由结果可知,机身的固有频率远大于设备工作频率,故满足设计要求。

4 结论

本文借助有限元分析软件ANSYS,通过对压片机原始机身的静态分析,进行压片机机身强度和刚度的校验;以分析校验结果为依据对原始机身的结构进行优化改进。在满足机身强度和刚度要求的前提下,对机身结构进行进一步设计优化,使改进后的机身结构满足设计要求,大大提高了设计效率,减少了耗材,降低了成本。

参考文献:

[1] 何德誉.曲柄压力机[M].北京:机械工业出版社,1987.

[2] 林道盛.锻压机械及其有限元计算[M].北京:北京工业大学出版社,2003.

[3] 张建伟,白海波,李昕.ANSYS 14.0超级学习手册[M].北京:人民邮电出版社,2016.

[4] 刘鸿文.材料力学[M].北京:高等教育出版社,2001.

[5] 张洪信.有限元基础理论与ANSYS应用[M].北京:机械工业出版社,2006.