导缆孔力学特征分析与优化设计

2018-05-23李钦奉徐元潮唐文献李金泰

李钦奉,徐元潮,唐文献,张 建,李金泰

(江苏科技大学 机械工程学院,镇江 212003)

导缆孔的主要作用是限制缆绳导出位置,其广泛应用于船舶、海洋工程的系泊.船舶配备的拖索力要远大于其系泊索作用力[1],因此应急拖带中的导缆孔一般直接承受巨大的缆绳负荷.在导缆孔的使用时,发现导缆孔发生塑形变形甚至断裂,导致船舶无法正常工作甚至造成严重的安全事故.因此,针对导缆孔进行应力、应变、疲劳分析具有十分重要的意义.目前,在导缆孔新产品开发过程中,文献[2]通过经典理论力学计算,给出一种巴拿马导缆孔的设计计算方法,但此方法适用范围窄、分析精度低、获取信息量小、计算过于保守导致结构笨重;文献[3]主要针对巴拿马导缆孔数量和位置要求进行分析;文献[4]针对带缆桩、导缆孔等主要系泊拖带属具标准进行梳理;文献[5]分析了导缆孔位置对系统稳定性的影响;文献[6]研究巴拿马导缆孔选型问题,但没有提供优化结构方案和设计思想.目前较多研究人员和厂家通常采用经典的经验公式对导缆孔进行设计,只能采用较高的安全系数以保障其安全性,使得导缆孔尺寸和重量越来越大,理论的承载能力和实际的承载能力存在较大差异,但对于结构复杂、新材料或新工艺的导缆孔,此方法则可能存在较大误差.

文中首先分析导缆孔受力过程,运用Abaqus对其进行静力学分析;然后以HyperWorks 为平台建立导缆孔有限元模型,对导缆孔进行拓扑优化设计.最后分别以Abaqus和Femfat验证力学性能和疲劳强度,综合验证优化后结构的正确性.

1 有限元建模

1.1 结构及工况分析

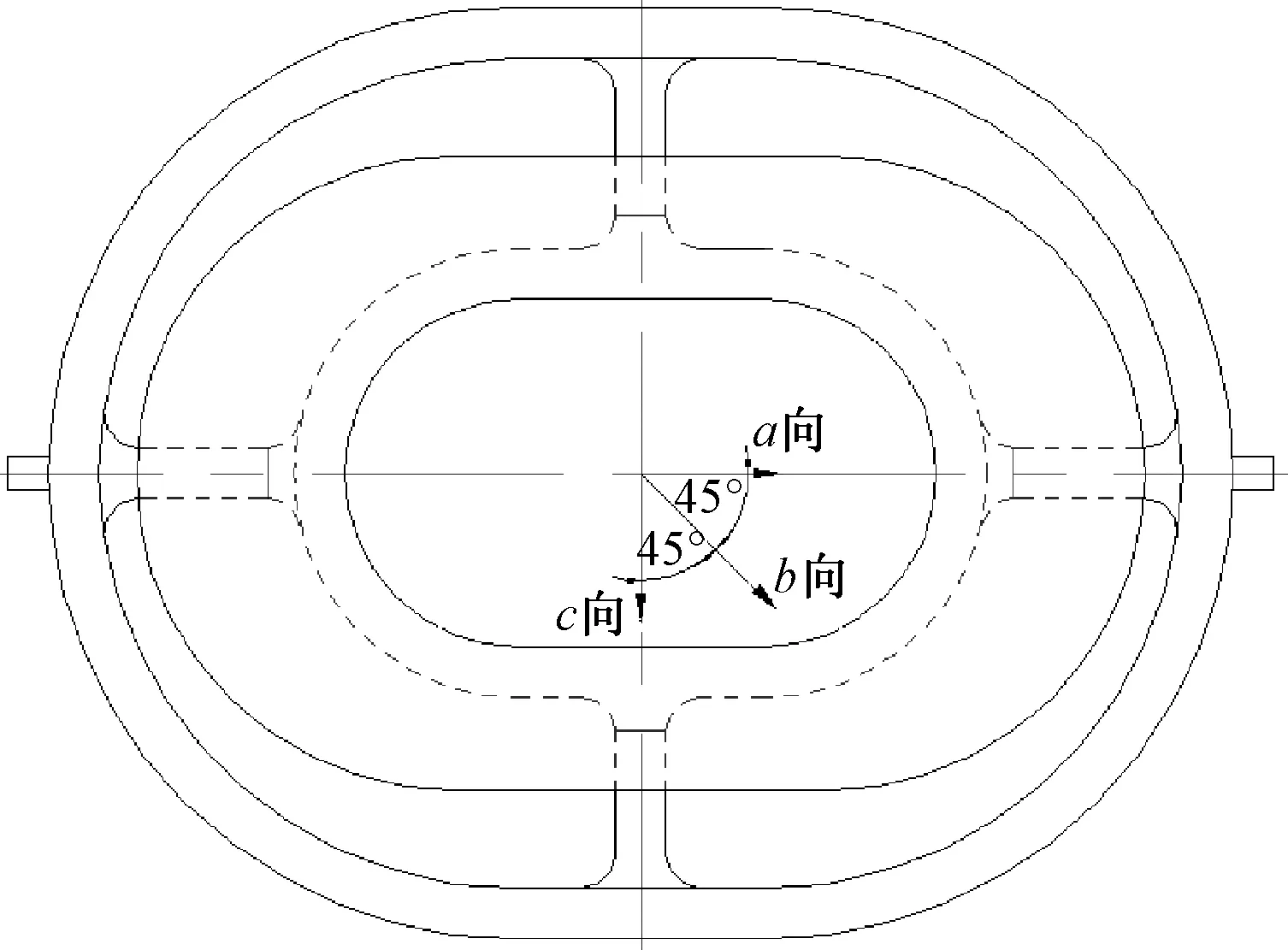

文中主要针对BC450 GB11586-89型号的巴拿马导缆孔进行分析和优化,其结构关于水平和竖直方向对称,为简化模型,在导缆孔四分之一内,取a,b,c3个方向作为分析的3种工况,如图1.

图1 导缆孔受力Fig.1 Chock′s force

《巴拿马运河导缆孔》(GB11586-89)是目前国内最为广泛的导缆孔标准,但该标准没有给出相关导缆孔的安全载荷[7],根据BC450 GB11586-89巴拿马导缆孔一般使用情况,文中选取缆绳拉力为320 kN.

根据应急拖带样本[8],其基本模式为拖索一端与拖轮或者拖带船舶连接,另一端通过位于被拖带船舶上的导缆孔系于带缆桩或者系泊绞车之上.缆绳作用于导缆孔时,与导缆孔孔体表面圆弧段产生接触,从而产生压力.缆绳直径取60 mm,宽度取缆绳直径的60%~75%,假定该压力沿缆绳方向在接触面上均匀分布,接触面长度依照缆绳角度确定,从而计算出接触面积取18 286 mm2左右,此时对应压强为35 MPa.

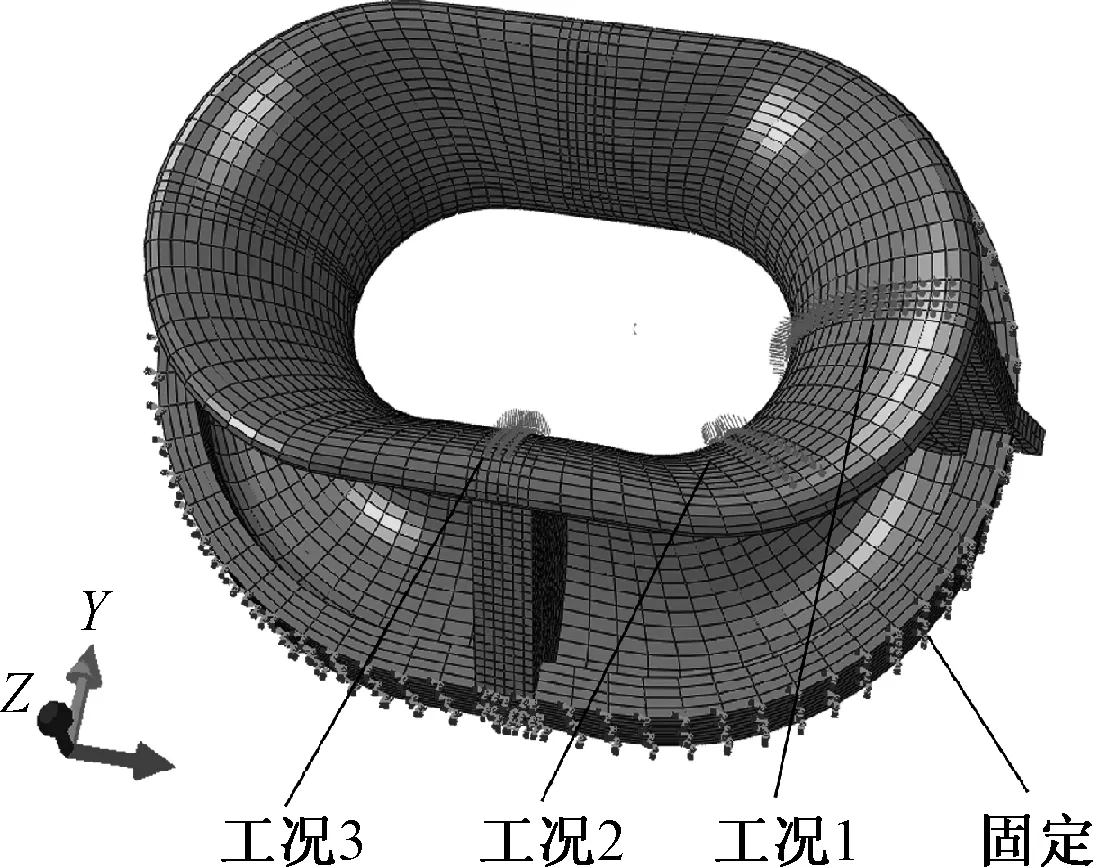

1.2 导缆孔有限元模型

运用HyperMesh作为前处理器对导缆孔进行网格划分,用软件Abaqus进行材料和属性定义以及边界和工况施加.采用HyperMesh 对导缆孔进行网格划分,划分后的数值模型包含C3D8和C3D20两种单元类型.导缆孔的材料是G230-450,弹性模量、泊松比和屈服极限分别为210 000 MPa、0.3 和230 MPa; 根据3种工况,依次分别在a、b、c方向施加压强,压强方向垂直于内孔曲面,压强取35 MPa,约束底部侧面所有节点的6个自由度(图2).

图2 导缆孔模型Fig.2 Model of chock

2 优化模型

文中以通用CAE 软件HyperWorks 为平台,对导缆孔进行优化设计,其中Optistract 用来作为优化求解器对导缆孔进行拓扑优化设计.

拓扑优化采用变密度法对导缆孔进行优化设计,其基本思想是人为引入一种假想的密度可变的材料,材料特性参数(如许用应力、弹性模量等) 与材料当量密度间的关系也是人为假定的[9]

E=ηαE0,

(1)

式中:E为当前材料弹性模量;η为材料变密度;E0为材料的真实弹性模量;α为离散参数.

优化时以材料的变密度为拓扑设计变量,这样结构拓扑优化问题就转换为材料的最优分布问题,优化目标为柔度最小,约束是导缆孔的体积分数,则导缆孔拓扑优化的数学模型为:

3 结果分析与讨论

3.1 导缆孔应力应变计算分析

导缆孔使用的材料是G230-450,为铸铁类,故采用第一强度理论,即最大拉应力理论进行校核.

图3、4分别给出了导缆孔应力云图和位移云图.

图3 导缆孔应力云图(单位:MPa)Fig.3 Stress profile of chock(unit:MPa)

由图3可知,应力最大值分别出现在加强筋处、孔体表面处、加强筋处,3种工况对应的最大应力值分别为217、196、244 MPa,均已接近或超出材料的屈服极限230 MPa,因此,导缆孔结构需进行优化设计.由图4可知,导缆孔最大位移处在受力方向的孔体表面,且最大位移为分别为0.047 5、0.382、0.115 mm.此3种位移较小,满足刚度要求.

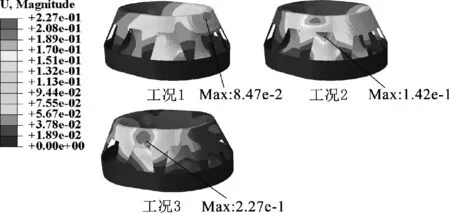

图4 导缆孔位移云图(单位:mm)Fig.4 Displacement profile of chock(unit:mm)

3.2 导缆孔优化结果

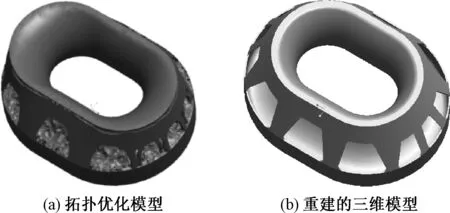

图5(a)、(b)分别为导缆孔拓扑优化结果和重建的三维模型.其中,优化后导缆孔形状为内、外双层薄壳,同时,外层壳采用薄壁斜支撑方式,取消了传统的加强筋.

图5 拓扑优化结果Fig.5 Result of topology optimization

根据优化后的导缆孔模型,采用origin对内层壳截面曲线进行拟合.结果表明,内层壳截面曲线为正高斯曲线,在结构受到相对均匀的力时,正高斯曲线具有很好的稳定性[10].图6给出了优化后内层壳截面曲线图,且内层壳截面曲线方程为:

(1)

图6 优化后内层壳截面曲线Fig.6 Optimizated inner shell section curve

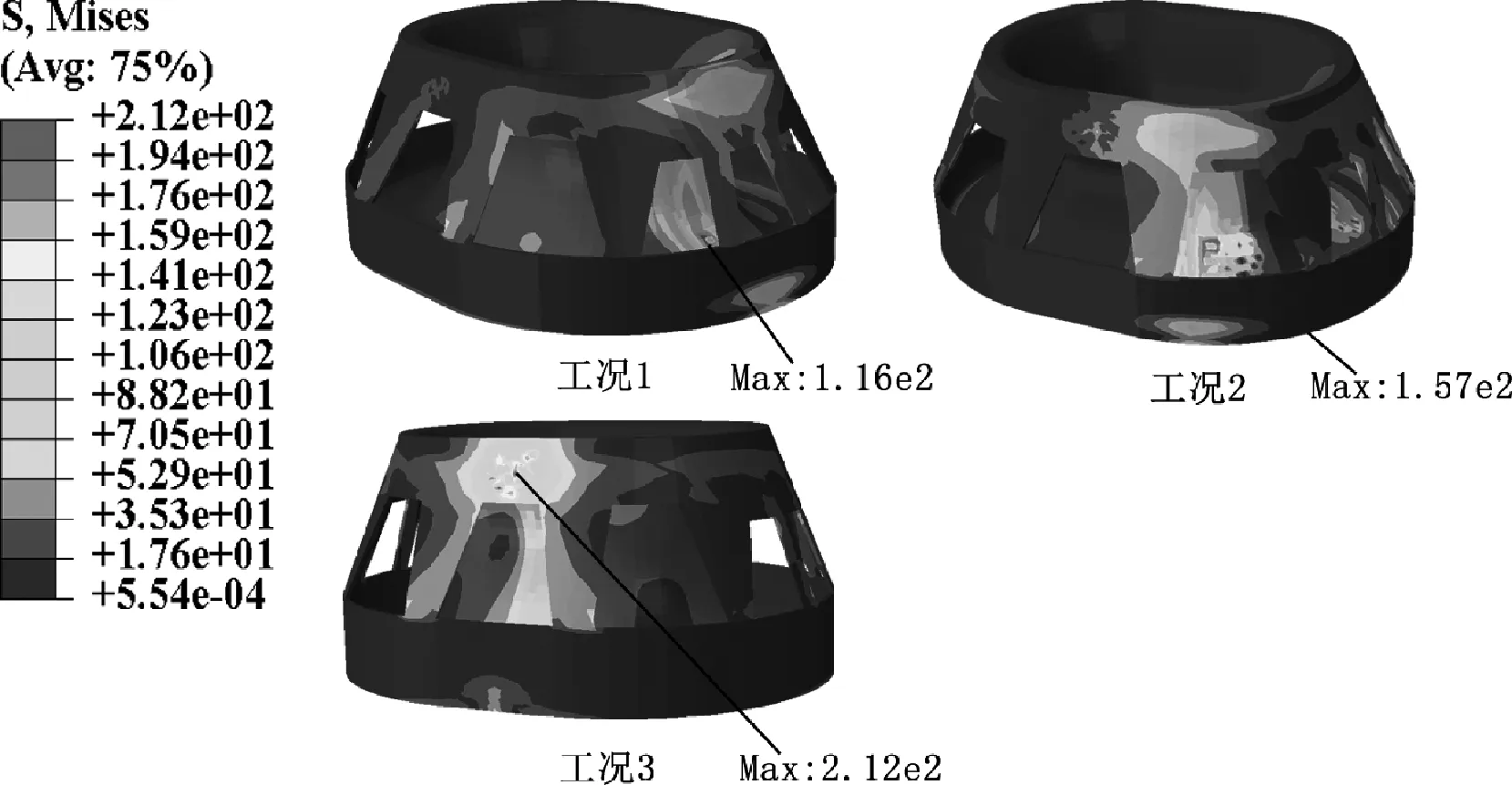

根据拓扑优化结果,建立新的网格模型,重新对导缆孔进行应力应变分析,应力应变分析结果分别如图7、8.

图7 优化后导缆孔应力云图Fig.7 Stress profile of the optimized chock

图8 优化后导缆孔位移云图Fig.8 Stress distribution graph of optimized chock

3.3 导缆孔优化前后对比分析

3.3.1 静力学分析对比

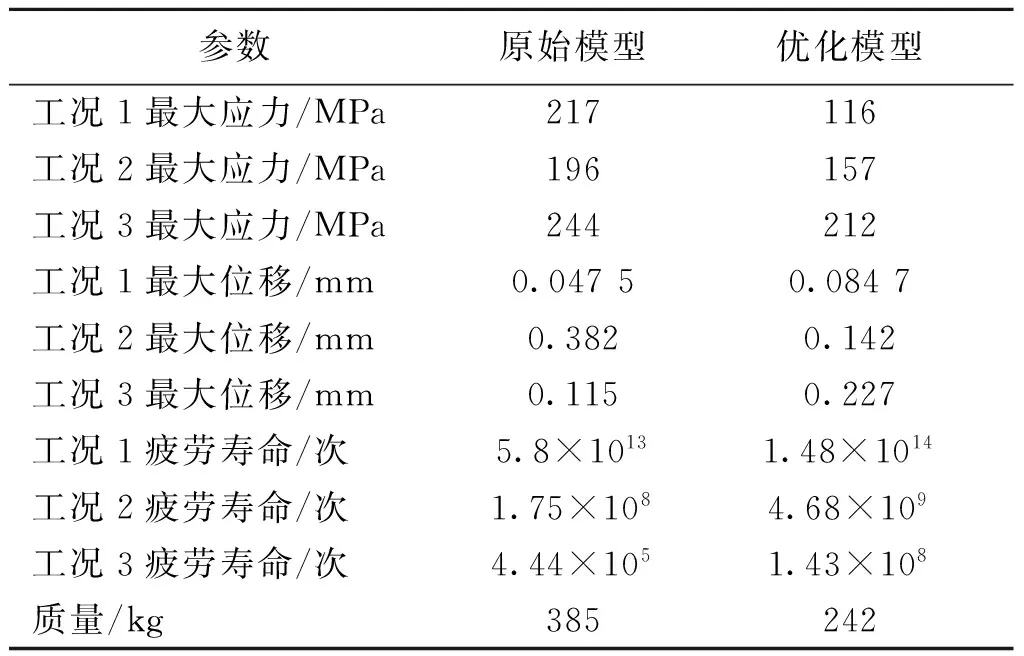

通过图3和图7,图4和图8对比可以看出,优化后导缆孔的应力云图和位移云图的分布情况和优化前(图3、4)基本一致.应力最大值分别出现在3处受力方向的孔体表面处,且3种工况对应的最大应力值分别为116、157、212 MPa,较优化前分别降低了46%、20%、13%,3种工况中,最大应力值相对于优化前均明显减小,说明导缆孔强度提高.3种工况对应的最大位移值分别为0.084 7、0.142、0.227 mm,较优化前,a方向增加0.037 2 mm,b方向减少0.24 mm,c方向增加0.112 mm,位移尺寸远远小于整体尺寸,因此可以忽略位移尺寸对整体结构的影响.

3.3.2 疲劳分析对比

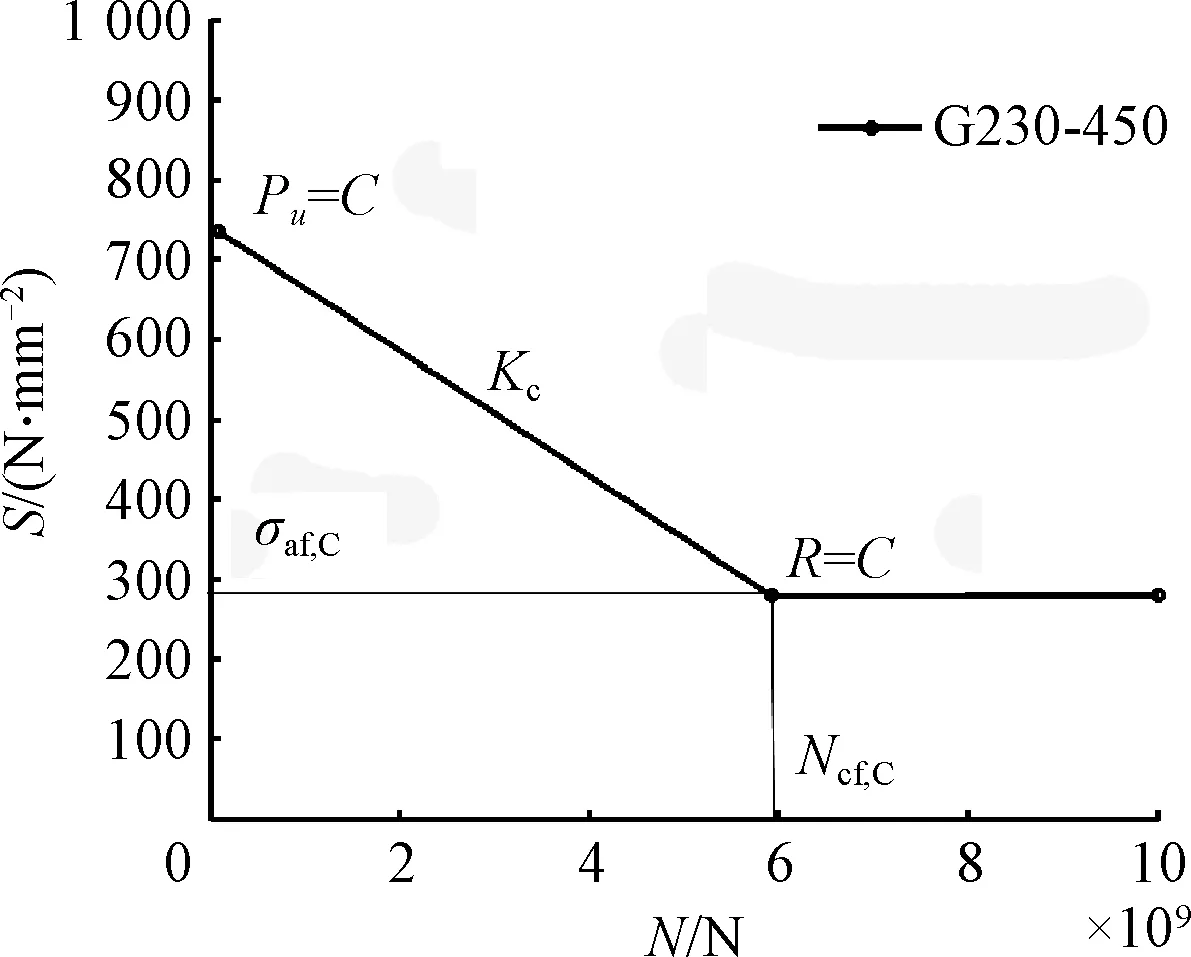

根据Abaqus静力学分析结果,使用疲劳分析软件Femfat对导缆孔进行疲劳分析.其中,材料强度极限为450 MPa,屈服极限为230 MPa,进而得出S-N曲线、σ-ε曲线和Haigh图.

影响因子方法用来评估零件工艺上的初期破裂以预测零件的疲劳寿命.经过有限元计算得到材料在各节点的S-N曲线.局部零件的材料属性、普遍的应力,尤其是应力梯度影响着S-N曲线的参数变化.如图9零件局部S-N曲线,主要通过以下3个参数来描述:疲劳强度极限σaf,C;曲线斜率Kc;极循环次数Ncf,C.通过这3个参数的确定可以得出局部应力状态,进而完成疲劳强度的计算.3个参数受到很多因素的影响,主要包括:凹槽效应、平均应力、表面粗糙度、工艺参数、回火工艺参数、表面处理方法、几何尺寸、温度、统计学等.在对巴拿马导缆孔进行疲劳分析时,主要考虑应力影响、表面粗糙度影响、温度影响、统计学等影响,表面处理选择退火.

图9 材料S-N曲线Fig.9 S-N curve diagram of material

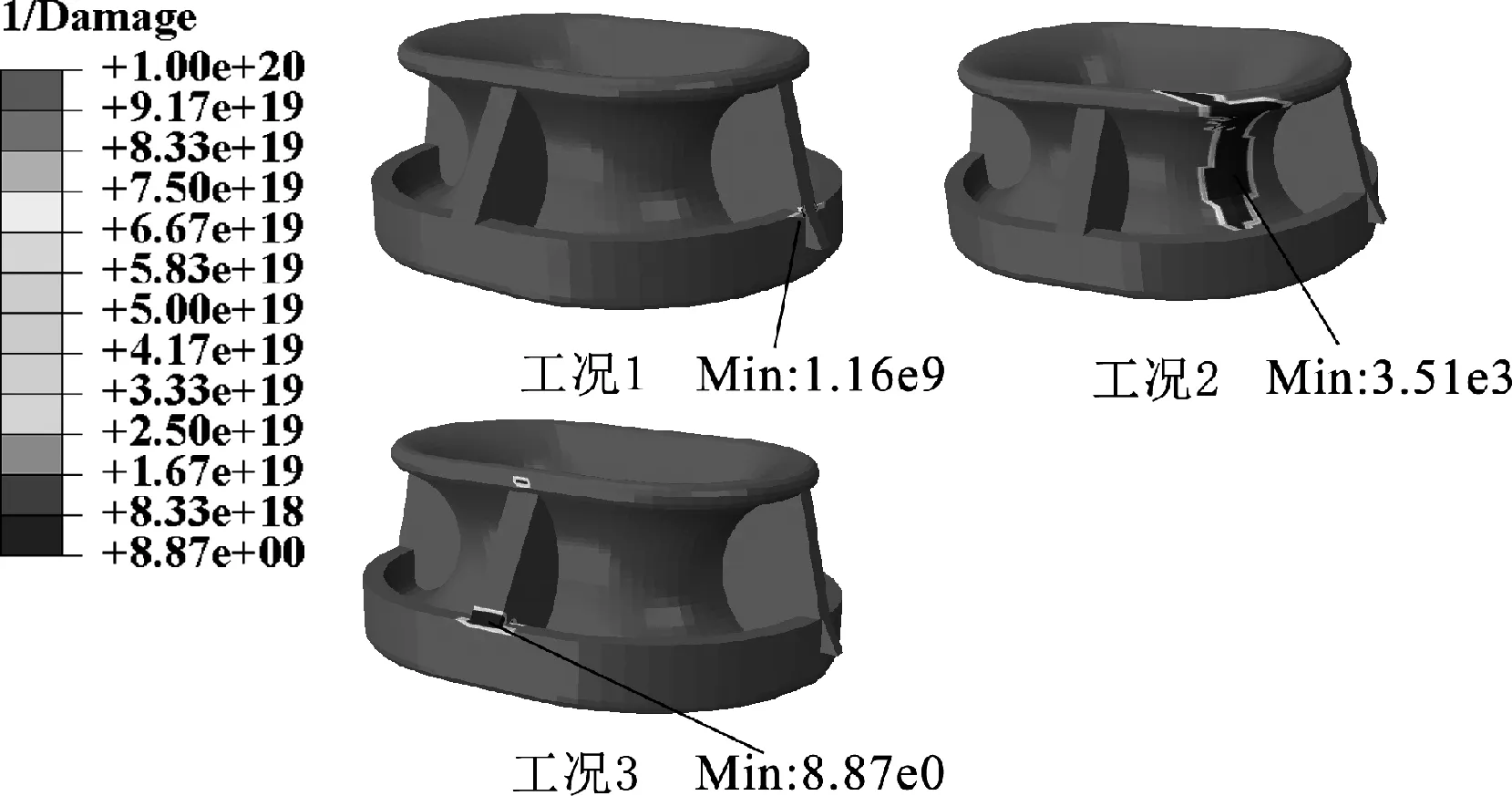

选择疲劳损伤值作为导缆孔疲劳分析计算的参数,应力循环次数与损伤值的比值即为的疲劳寿命[11].其中,应力强度准则选择最大主应力,存活率取为60%.

图10为导缆孔疲劳分析损伤值云图,通过50 000次循环变应力的作用,导缆孔损伤值最大处与导缆孔应力最大处一致,最大损伤值分为8.6×10-10、2.8×10-4、0.11.疲劳寿命=应力循环次数/损伤值,分别为5.8×1013、1.75×108、4.44×105.

图10 导缆孔疲劳分析损伤值云图Fig.10 Fatigue analytical damage graph of the chock

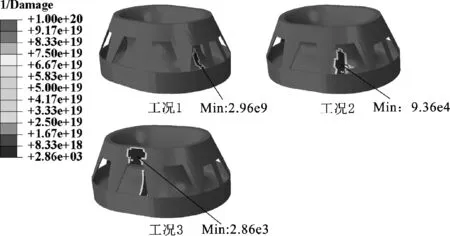

图11为优化后导缆孔疲劳分析损伤值云图.优化后的模型添加的所有分析条件参数均与之前的相同,通过50 000次循环变应力的作用,导缆孔损伤值最大处与导缆孔应力最大处基本一致(图10、图3),最大损伤值分别为3.38×0-10、1.07×10-5、3.5×10-4.疲劳寿命分别为1.48×1014、4.68×109、1.43×108,分别是之前疲劳寿命2.55、26.7、322.4倍.

图11 优化后导缆孔疲劳分析损伤值云图Fig.11 Fatigue analytical damage graph of optimized chock

表1为优化前后导缆孔性能参数,由表1可知,优化后的导缆孔工作可靠性得到较大提高,符合工程实际要求.

表1 导缆孔优化前后性能对比Table 1 Performance of chock beforeand after optimization

4 结论

(1) 导缆孔经拓扑优化后,其形状为内、外双层薄壳,无加强筋,且质量较优化前减少37%.

(2) 对导缆孔进行拓扑优化后,优化后导缆孔强度比原始结构受力性能方面,在a,b,c3个方向分别提高46%、20%、13%,整体受力情况显著改善.

(3) 3种工况下,优化后的导缆孔疲劳寿命,分别为优化前的2.55、26.7、322.4倍.

(4) 文中所用的分析方法有效可靠,可以为导缆孔结构设计和性能分析提供理论指导.

参考文献(References)

[ 1 ] IACS.Common structural rules for bulk carriers[S]. America:International Association of Classification Societies, 2012:19-23

[ 2 ] 刘庆, 曲德选.巴拿马导缆孔的设计计算[J]. 造船技术, 2010(5):20-21.

LIU Qing,QU Dexuan. Design and calculation of the panama chock [J]. Marine Technology,2010(5):20-21. (in Chinese)

[ 3 ] 杨乃青, 豆正伟, 华晶. 浅析巴拿马运河对散货船系泊布置的影响[J]. 黑龙江科技信息, 2013(16):132-132.

YANG Naiqing, DOU Zhengwei, HUA Jing. Analysis on the influence of the panama canal on the mooring arrangement of bulk carriers[J]. Heilongjiang Science and Technology Information, 2013(16):132-132. (in Chinese)

[ 4 ] 倪伟平, 江晓玲. 船舶系泊属具标准梳理分析[J]. 船舶设计通讯, 2014(2):82-86.

NI Weiping, JIANG Xiaoling. Study of the standard of ship mooring and towing fittings [J]. Journal of Ship Design, 2014 (2): 82-86. (in Chinese)

[ 5 ] 穆安乐, 张玉龙, 由艳萍,等. 系泊参数对漂浮式风力机稳定性的影响规律研究[J]. 中国电机工程学报, 2015(1):151-158.

MU Anle, ZHANG Yulong,YOU Yanping, et al. Study on the effects of mooring parameters on the stability of floating wind turbine [J]. Proceedings of The Chinese Society for Electrical Engineering, 2015(1):151-158. (in Chinese)

[ 6 ] 倪伟平, 翟帅帅. 用于应急拖带的巴拿马导缆孔选型问题研究[J]. 船海工程, 2015(6):45-49.

NI Weiping,ZHAI Shuaishuai.Selection of Panama canal chock for emergency towing [J]. Ship & Ocean Engineering, 2015(6):45-49. (in Chinese)

[ 7 ] 广州造船厂. GB11569-1989. 巴拿马运河导缆孔[S].北京:国家技术监督局,1989:1-7.

[ 8 ] IMO,An example of emergency towing procedures[S]. London:International Maritime Organization, 2008:1-2.

[ 9 ] KANG B S, PARK G J, ARORA J S. Optimization of flexible multibody dynamic systems using the equivalent static load method[J]. AIAA Journal, 2005, 43(4): 846-852. DOI:10.2514/1.4294.

[10] JASION P, MAGNUCKI K. Elastic buckling of clothoidal-spherical shells under external pressure-theoretical study[J]. Thin-Walled Structures, 2015,86:18-23.DOI:10.1016/j.tws.2014.10.001.

[11] 张建,李金泰,唐文献,等.霍尔锚与强度和疲劳特性研究[J].江苏科技大学(自然科学版),2017,31(3):278-281.DOI:10.3969/j.issn.1673-4807.2017.03.004.

ZHANG Jian, LI Jintai, TANG Wenxian, et al. Investigation on the strength and fatigue of Hall anchor[J]. Journal of Jiangsu Unversity of Science and Technology(Natural Science Edition),2017,31(3):278-281.DOI:10.3969/j.issn.1673-4807.2017.03.004.(in Chinese)