富氧侧吹处理含铅多金属物料的生产实践

2018-05-23贺毅林

贺毅林,张 岭

(长沙有色冶金设计研究院有限公司,湖南 长沙 410007)

含铅多金属物料存在状态主要为金属氧化物及硫酸盐。目前国内广泛采用制块后鼓风炉处理工艺。其冶炼工艺优点是单位产量投资较低,直收率高。但产生的烟气含SO2浓度低,不能直接制酸,环保效果差。富氧侧吹法采用富氧冶炼,烟气含SO2浓度高,能直接制酸,环保效果好;能充分利用炉料化学反应热,燃料消耗较少;原料适应性广,可以处理粉料,也可以处理块料;熔剂和煤均无需制备和干燥。此外还具有投资省、床能率大、规模灵活、操作方便等特点[1]。

1 富氧侧吹简介

本文介绍的富氧侧吹法其前身是前苏联发明瓦纽科夫法,属于一种富氧侧吹熔池熔炼方法[2,3]。其炉缸由耐火材料砌筑而成,炉身由铜水套与钢水套拼接而成。在一层铜水套上设有多个一次风口,用于向熔体渣层鼓入富氧空气。炉料由上部加料口加入,鼓入的富氧空气强烈搅动上部熔体,能迅速完成熔炼过程。自1976年以来,该法在苏联地区广泛应用于铜镍冶炼。我国在瓦纽科夫炉的基础上,进行改进、完善、再创新,于2001年开始进行氧气侧吹工业化炼铅试验,2009年开始在热态高铅渣还原上取得成功[4,5]。在2012年7月开始研究处理含铅多金属物料,并于2014年6月1日投料试生产,一次取得成功。

2 冶炼工艺原理

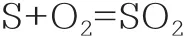

2.1 氧化段

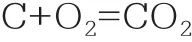

反应原理:

含铅多金属物料中的铅主要是以氧化铅或硫酸铅的形态存在。

硫酸铅(PbSO4)的熔点为ll70℃,是比较稳定的化合物,根据PbSO4的热谱实验得知,PbSO4开始分解温度为850℃,而激烈分解温度为905℃[7]。

加入煤主要提供热量。

生产中配入少量的铅精矿,其中的PbS可促进PbSO4的分解,即可以使硫酸铅的开始分解温度降低。PbSO4和PbO均能与PbS发生相互反应生成金属铅。例如PbSO4+PbS系中反应开始温度为630℃[6,7]。主要的反应方程式有:

加入浮选硫渣,可以提供热量,提高烟气中SO2浓度,满足硫酸系统制酸要求,主要反应如下:

冶炼工艺过程:含铅多金属物料、浮选硫渣、石英砂、碎煤等物料按配料比要求分别经圆盘给料机及电子皮带秤计量后,经胶带输送加入富氧侧吹氧化炉中进行氧化熔炼。炉料在炉内与从炉体两侧风口鼓入的富氧空气进行熔炼。加入的炉料与氧气发生强烈反应生成铅合金和炉渣。熔炼过程所需的热量,来自碎煤、浮选硫渣燃烧热和造渣反应热。熔炼生成的铅合金和炉渣在风口以下的静止渣层中沉淀分离,铅合金沉降在炉缸底层,渣在炉缸熔体上层。渣由渣口排出流入还原炉还原,铅合金由炉端的平口排出,经圆盘铸锭机铸锭后送铅锡合金电解。一氧化碳及单体硫在炉膛空间被鼓入的二次空气氧化。产生的高温烟气,出炉后经余热锅炉冷却、电收尘器、布袋除尘器净化除尘后送硫酸车间,余热烟尘和电烟尘返回熔炼,布袋尘送金属砷回收。

2.2 还原段

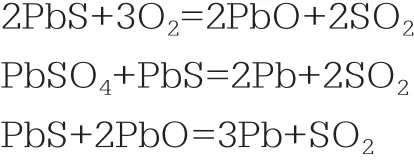

反应原理:

还原段主要的反应方程式有:

冶炼工艺过程:石灰石、碎煤按配料比要求经电子皮带秤计量后,经过胶带机转运加入富氧侧吹还原炉中,含铅较高的渣流入富氧侧吹炉还原炉内,与鼓入含氧的富氧空气进行还原熔炼。还原过程所需的热量,来自碎煤燃烧热。熔炼生成的铅合金和炉渣在风口以下静止渣层中沉淀分离,铅合金沉降在炉缸底层,渣在炉缸熔体上层。渣由渣口排出流入烟化炉烟化,铅合金由炉端的虹吸口排出,经圆盘铸锭机铸锭后送铅锡合金电解。炉内生成的一氧化碳在炉膛空间被鼓入的二次空气氧化。产生的高温烟气,出炉后经余热锅炉冷却、布袋除尘器净化除尘后送脱硫,余热烟尘和布袋尘返回熔炼。

2.3 烟化段

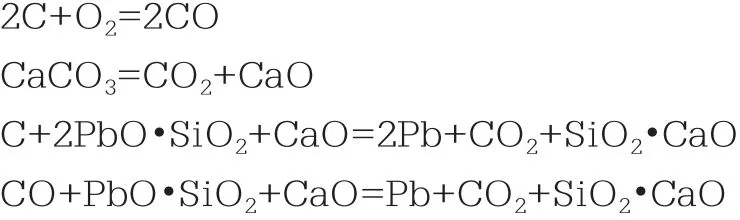

反应原理:

烟化段主要的反应方程式有:

在烟化炉上部,负压吸入二次风,锌蒸汽与一氧化碳燃烧

冶炼工艺过程:贮存在精矿仓的原煤,经粉煤制备车间制得粉煤。制得的粉煤经单螺旋泵以压缩空气为载体输送到烟化炉车间粉煤接收仓,然后经螺旋输送机用压缩空气输送至烟化炉。来自还原炉的热态渣流入烟化炉内,与粉煤、空气发生反应,产出的烟气(尘)经余热锅炉回收余热、布袋收尘器收尘,收下的烟尘即次氧化锌,废气经脱硫后达标排放。产出的炉渣经水碎后送往渣堆场或出售。

3 生产运行情况

经过三年多的生产运行,整套冶炼系统运行良好。氧化段增加了少量的铅精矿,并大幅提高了浮选硫渣的比例,氧化段的煤率比设计值低很多。不足的是氧化段生产中,烟气经过聚冷温度有时低于烟气露点温度,有酸析出容易腐蚀和结露导致布袋不能正常工作。

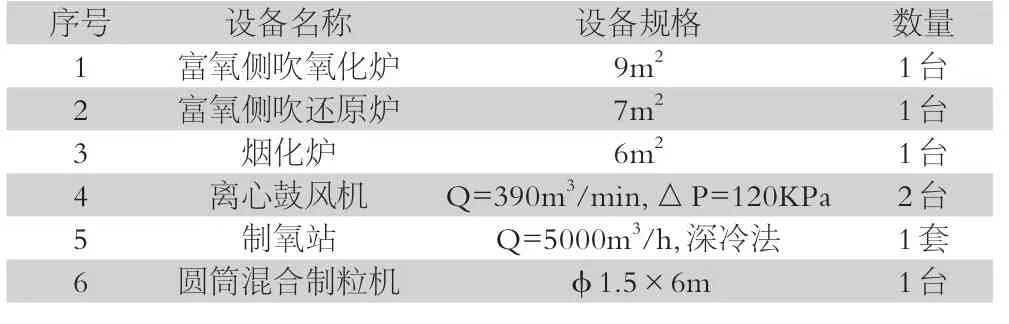

4 主要设备

主要设备表

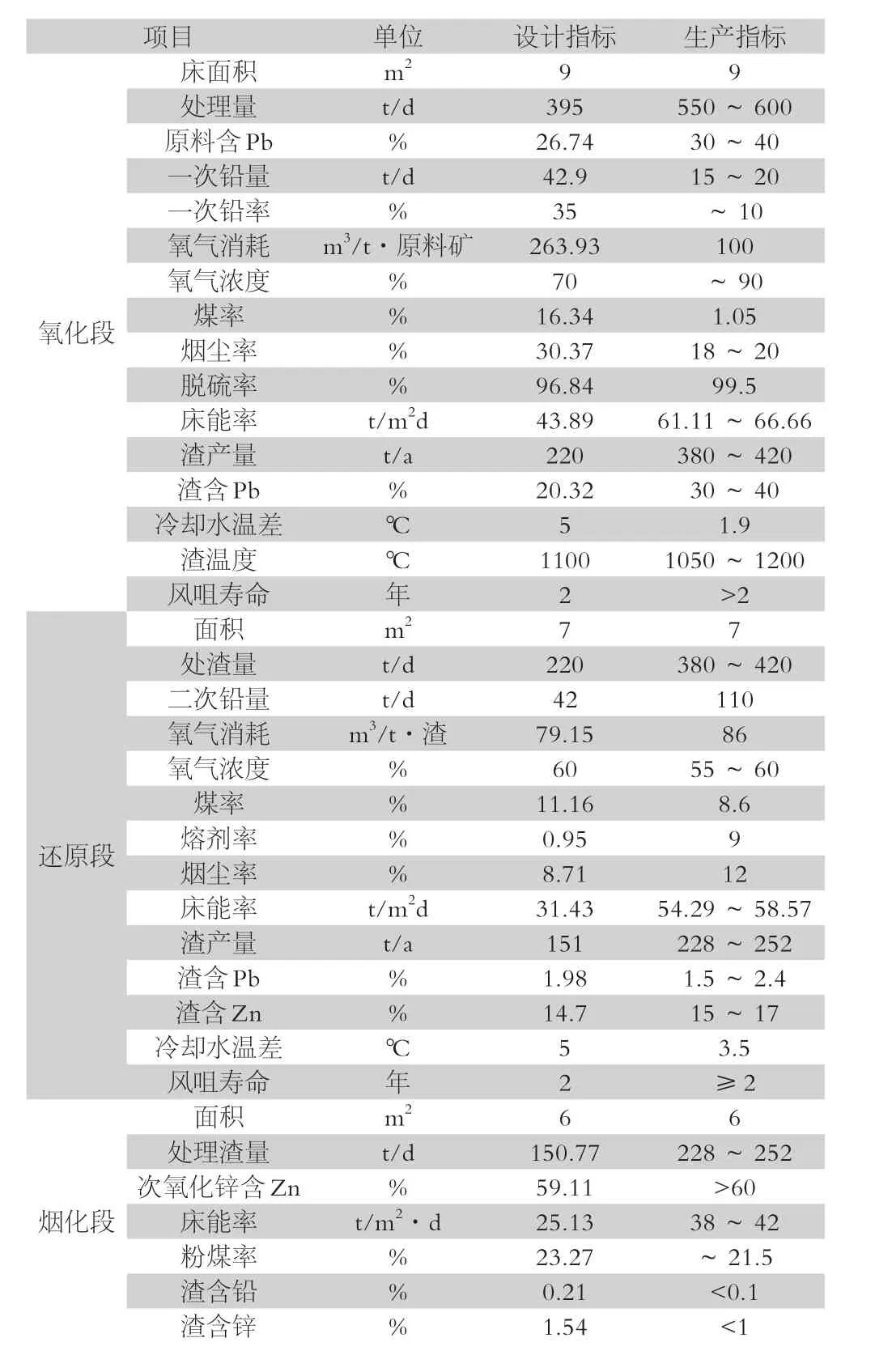

5 主要技术经济指标

主要经济技术指标表

项目 单位 设计指标 生产指标氧化段床面积 m2 9 9处理量 t/d 395 550~600原料含Pb % 26.74 30~40一次铅量 t/d 42.9 15~20一次铅率 % 35 ~10氧气消耗 m3/t·原料矿 263.93 100氧气浓度 % 70 ~90煤率 % 16.34 1.05烟尘率 % 30.37 18~20脱硫率 % 96.84 99.5床能率 t/m2d 43.89 61.11~66.66渣产量 t/a 220 380~420渣含Pb % 20.32 30~40冷却水温差 ℃ 5 1.9渣温度 ℃ 1100 1050~1200风咀寿命 年 2 >2还原段面积 m2 7 7处渣量 t/d 220 380~420二次铅量 t/d 42 110氧气消耗 m3/t·渣 79.15 86氧气浓度 % 60 55~60煤率 % 11.16 8.6熔剂率 % 0.95 9烟尘率 % 8.71 12床能率 t/m2d 31.43 54.29~58.57渣产量 t/a 151 228~252渣含Pb % 1.98 1.5~2.4渣含Zn % 14.7 15~17冷却水温差 ℃ 5 3.5风咀寿命 年 2 ≥2烟化段面积 m2 6 6处理渣量 t/d 150.77 228~252次氧化锌含Zn % 59.11 >60床能率 t/m2·d 25.13 38~42粉煤率 % 23.27 ~21.5渣含铅 % 0.21 <0.1渣含锌 % 1.54 <1

6 结论

氧化段渣含硫低,脱硫率比设计值高。生产中采用更高的氧气浓度,冷却水温差比设计值低,日处理量比设计值高,煤率远低于设计值。还原段处理渣量增大, 还原烟尘返回还原炉,增加了冷料,另外增加了熔剂石灰石,石灰石加热分解以及升温需要热量。冷却水温升低于设计值,水套带走的热量少。烟化段处理渣量增大,粉煤率接近设计值。渣含铅、锌都低于设计值,回收率高于设计值。总的来说,富氧侧吹氧化、富氧侧吹还原、烟化炉烟化处理含铅多金属物料这一工艺脱硫率高,硫总回收率高,环保效果好,能耗低,回收率高。是值得推广的环保新工艺。

参考文献

[1]刘军,刘燕庭.富氧侧吹直接炼铅工艺研究与应用.中国有色金属,2013,42(1).

[2]宋光辉.瓦纽科夫法直接炼铅及其进展[J].湖南有色金属,2004,20(2).

[3]赵秦生,彭长宏,李炬.瓦纽可夫熔池熔炼法炼铅[J].2001,30(1).

[4]张立,等.氧气侧吹还原炉及高铅渣熔融还原过程研究.中国有色金属,2012,41(2).

[5]李小兵,等.万洋“三连炉"直接炼铅法的生产实践.中国有色金属,2011,40(6).

[6]周正华.从废旧蓄电池中无污染火法冶炼再生铅及合金[J].上海有色金属,2002,23(4).

[7]张训鹏,彭容秋,等.铅冶金[M].湖南:中南工业大学出版社,2004.2~3.