低品位回转窑挥发氧化锌常压富氧浸出试验研究

2018-05-23金鑫

金鑫

(四环锌锗科技股份有限公司,四川 雅安 625400)

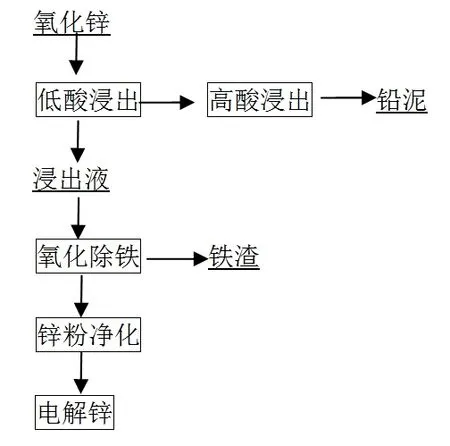

四川某厂使用的锌浸出渣经回转窑挥发产出氧化锌,所得的氧化锌经两段酸性浸出-中和除铁工艺进行湿法炼锌。由于锌浸出渣含硫较高,达到10%~15%,且由于在回转窑挥发过程中,由于设计时没有沉降仓,且表面冷却器直径小,在处理量大的情况下,产出的挥发氧化锌含锌低、含硫高,其中的硫化锌占有的比例较高。在两段浸出后,浸出率仅有80%,浸出率低。其工艺流程如图1所示。

针对锌浸出率低的问题,对双氧水、二氧化锰、过硫酸铵、硫酸高铁等几种常用的氧化剂均进行了氧化浸出锌效果的考察,但由于湿法炼锌工艺系统衔接或生产成本的问题均不适合用于湿法炼锌过程中浸出硫化锌。本文以高残硫难浸出氧化锌为原料,在基本工艺工序不变的情况下,在高酸浸出工序加入富氧空气,进行氧化浸出,对常压富氧浸出氧化锌的相关条件进行了考察,得出了较为适宜的工艺参数。

图1 挥发氧化锌生产工艺流程

1 试验原料与研究方法

1.1 试验原料

试验的原料为高残硫氧化锌,其主要成分分析见表1,电解锌废电解液(含酸182.5g/l,含锌42.8g/l),高酸浸出液(含酸82g/l),试验药剂为含氧量90%的富氧空气。

1.2 试验方法

取氧化锌加入到电解废液中按一定液固比进行两段酸性浸出,考察锌的浸出情况:

低酸浸出:将试验物料加入到高酸浸出液中,在一定的工艺条件下反应,反应结束后,低酸浸出渣进行高酸浸出试验。

高酸浸出:将低酸浸出渣加入到电解废液中,并配入一定量的硫酸,按一定的工艺条件进行反应,反应结束后,高酸浸出液返回至低酸浸出。浸出率计算以渣样为准,

由于在低酸浸出过程中,除了浸出部分锌,使硫酸锌溶液含锌达到后续工艺要求的浓度,其后液含酸也要满足后续工艺的要求,往往含酸量很低,也就导致了低酸浸出过程中,锌浸出率低,决定锌浸出率程度的工序主要在高酸浸出,因此,本文主要对高酸浸出进行论述,文中浸出率以不溶锌计算。

表1 高残硫氧化锌成分分析 %

表2 低酸浸出渣成分分析 %

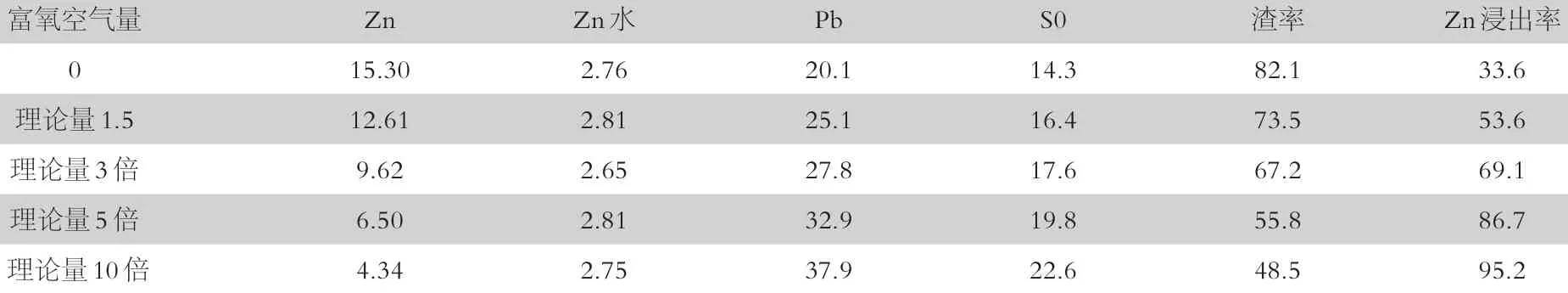

表3 富氧空气通入量对浸出率的影响 %

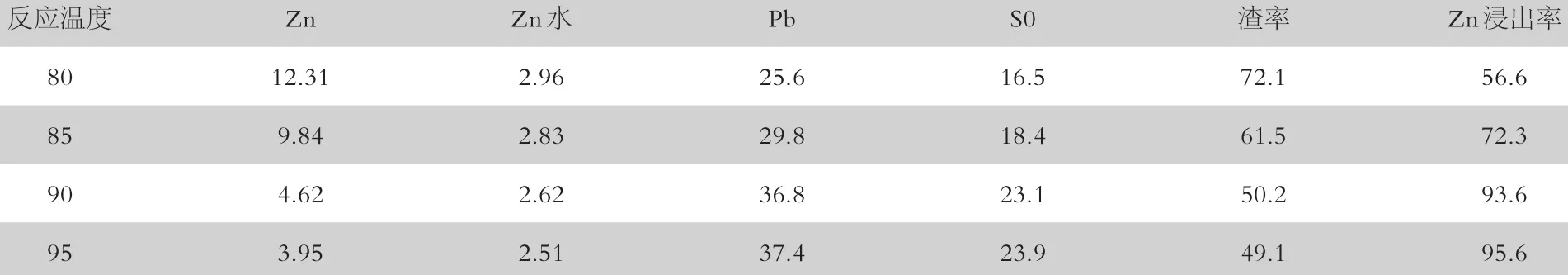

表4 温度对浸出率的影响 %

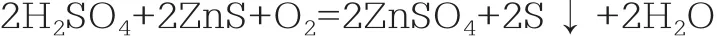

1.3 试验原理

在酸性条件下,富氧空气中的氧可以将硫化锌氧化为锌离子,使锌进入到溶液中,其反应方程式如下:

2 试验结果及讨论

2.1 低酸浸出渣的制备

将氧化锌原料将如到高酸浸出液中,液固比5∶1,温度70℃~75℃,反应时间1小时,浸出渣成分分析如表2。

从表2数据可知,氧化锌中的可溶锌在低酸浸出过程中,几乎被完全浸出,铅及其他杂质均有一定程度的富集,其中硫含量增加较多,其原因为原料中的铅和钙以硫酸盐形式存在,一部分液体中的硫进入到渣中。

2.2 富氧空气通入量对锌浸出率的影响

以低酸浸出渣为原料,液固比5∶1,温度90℃~95℃,始酸240g/l,反应时间4.0h,考察富氧空气通入量对浸出率的影响,试验结果见表3。

如表3所示,随着通氧量的增加,锌的浸出率逐步升高,当富氧空气量达到理论量的10倍时,浸出渣中含锌仅有4.3%,不溶锌仅为1.55%,渣率低于50%,浸出率达到95%以上。达到了理想的浸出效果。同时铅有了较大的富集达到了37%以上。由于10倍氧气理论通入量已达到满意的效果,锌基本完全浸出,不再对更大的富氧空气通入量进行考察。因此,富氧空气通入量以理论量的10倍为宜。

2.3 温度对锌浸出率的影响

以低酸浸出渣为原料,液固比5∶1,始酸240g/l,氧气通入量为理论量的10倍,反应时间4.0h,考察反应温度对浸出率的影响,试验结果见表4。

如表4所示,随着温度的升高,锌的浸出率不断增大,到90℃以上时,浸出率增加缓慢。因此,温度以90℃~95℃为宜。

2.4 始酸浓度对锌浸出率的影响

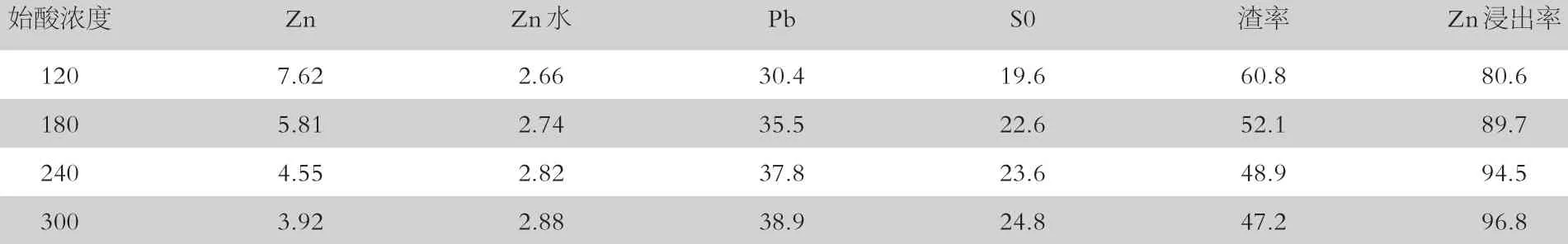

以低酸浸出渣为原料,温度90℃~95℃,液固比5∶1,氧气通入量为理论量的10倍,反应时间4.0h,考察始酸浓度对浸出率的影响,试验结果见表5。

如表5所示,随着始酸浓度的提高,锌的浸出率不断增大,结合生产实际酸度的平衡,始酸浓度以240g/l为宜。

2.5 液固比对锌浸出率的影响

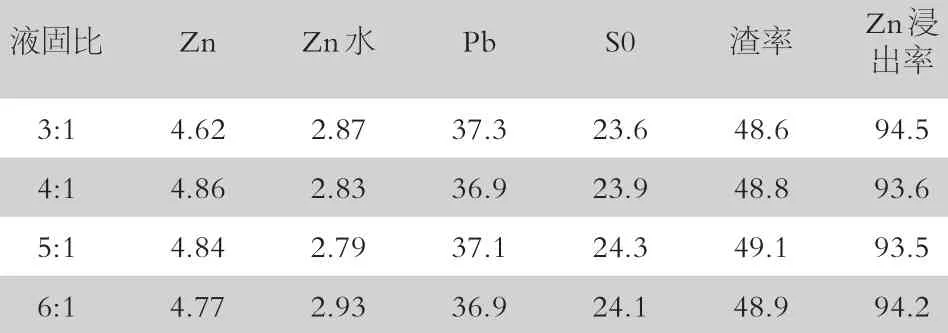

以低酸浸出渣为原料,温度90℃~95℃,始酸浓度240g/l,氧气通入量为理论量的10倍,反应时间4.0h,考察液固比对浸出率的影响,试验结果见表6。

表5 温始酸浓度对浸出率的影响 %

表6 液固比对浸出率的影响 %

如表6所示,随着液固比的增大,锌浸出率变化不大,均在93%以上,结合生产现场控制,液固比以4~5:1为宜。

2.6 反应时间对锌浸出率的影响

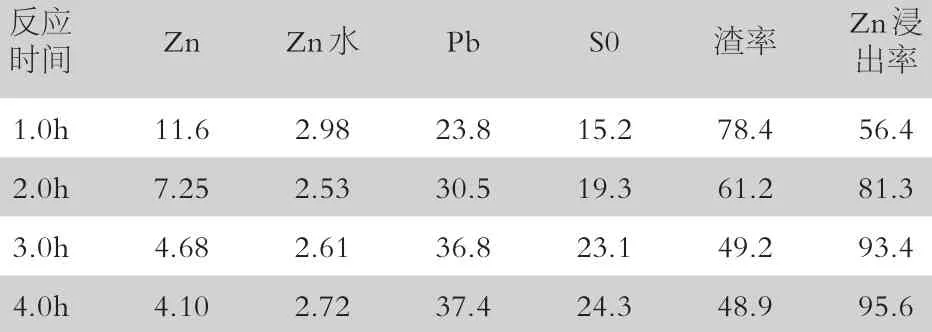

以低酸浸出渣为原料,液固比5∶1,温度90℃~95℃,始酸浓度240g/l,氧气通入量为理论量的10倍,考察反应时间对浸出率的影响,试验结果见表7。

表7 反应时间对浸出率的影响 %

如表7所示,随着反应时间的延长,锌的浸出率逐渐提高,反应时间3小时以上时趋于缓慢,因此反应时间以3小时为宜。

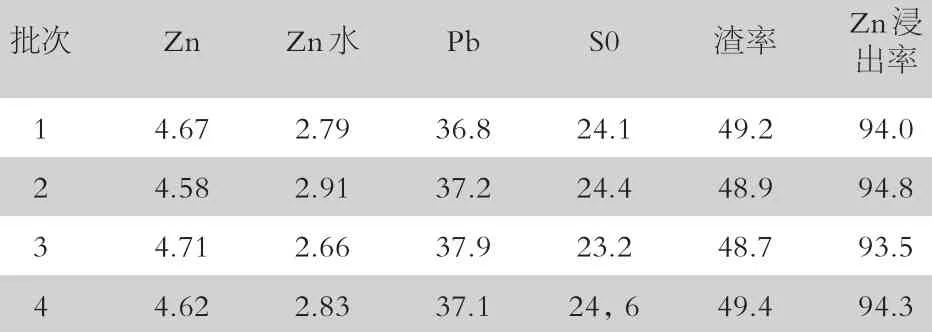

2.7 最佳条件试验

以低酸浸出渣为原料,液固比5∶1,温度90℃~95℃,始酸浓度240g/l,氧气通入量为理论量的10倍,反应时间3.0h,考察锌浸出率的稳定性,试验结果见表8。

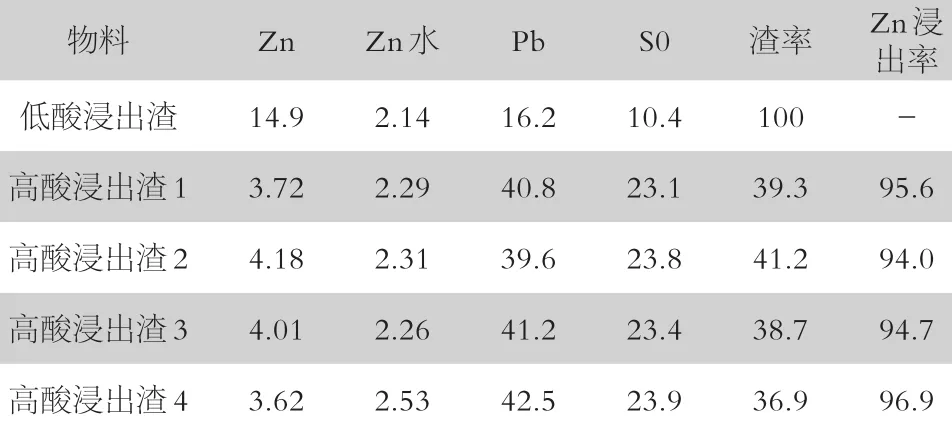

表8 反应时间对浸出率的影响 %

如表8所示,在最佳条件下,锌浸出率均在93%以上,锌浸出结果较为稳定,渣率均在50%以下,铅也获得了较好的富集,品位均达到36%以上。

2.8 半工业试验

以现有高酸浸出反应槽φ4000×4700进行改造,新增富氧空气管通入槽底,并进行微孔布气,在液固比4~5∶1,温度90℃~95℃,始酸浓度240g/l,通入90%的富氧空气,气量为理论量的10倍,反应时间3小时,试验结果见表9。

表9 半工业试验浸出渣成分分析 %

如表9所示,在半工业试验中,锌的浸出率较小试过程中略有提升,达到了94%以上,渣率大幅减少,渣率约40%,铅富集近1.5倍,试验数据稳定。

3 结论

(1)以低酸浸出渣为原料,在液固比4~5∶1,温度90℃~95℃,始酸浓度240g/l,通入90%的富氧空气,气量为理论量的10倍,反应时间3小时的条件下,低酸浸出渣中的锌浸出率可以达到93%以上,渣率约50%,浸出率高,浸出结果稳定。

(2)在半工业试验过程中,浸出率在原料中不溶锌较小试原料更低的情况下仍可以达到94%,低酸浸出渣中的不溶锌可以降至1%左右,渣率仅为40%,浸出结果要更优于小试。

(3)试验过程中采用无杂质、价格更低的氧化剂进行氧化浸出,且取得较好的浸出率,氧化锌的总回收率可达98%以上,对处理高残硫氧化锌,提高锌浸出率具有一定的借鉴意义。

参考文献

[1]陈锋.中国氧压浸出炼锌工艺技术概论[J].中国有色冶金,2015,(6):21-25.

[2]李若贵.常压富氧直接浸出炼锌[J].中国有色冶金,2009(3):12-15.