Ti-6Al-4V 在搅拌摩擦增材中晶粒生长的数值模拟

2018-05-23张昭谭治军

张昭,谭治军

1.大连理工大学工程力学系 工业装备结构分析国家重点实验室,大连 116024;2.大连理工大学 国际计算力学研究中心,大连 116024

引言

搅拌摩擦焊最早于1991年起源于英国,目前应用于航天、船舶制造等领域[1]。搅拌摩擦焊最早应用于铝合金的焊接后被推广到镁合金、钛合金等金属的焊接[2,3]。由于钛合金有着高强度低质量的性能被广泛应用到航天、化工等领域[4]。焊接后构件焊接接头的微观结构会影响到力学性能,是研究的重点。张昭等[5]采用Zener—Holloman参数计算了搅拌摩擦焊接中的铝合金的晶粒尺寸变化,并进一步讨论了焊接参数对晶粒的影响[6]。

目前国内使用大部分增材制造的技术是使用激光照射预先铺展好的金属粉末,包括使用激光照射喷嘴输送粉末流,激光与输送粉末同时工作的激光工程化净成形(Laser Engineered Net Shaping,LENS)技术[7,8]。

以往的科研人员[9,10]利用蒙特卡罗法模拟晶粒生长过程,预测晶粒尺寸,与实验对比,验证了蒙特卡罗法的正确性,为以后晶粒生长的数值模拟奠定了坚实的基础。

已有文献对于搅拌摩擦焊或者激光增材制造都有着大量的描述,但是却少有文献对搅拌摩擦增材制造的过程和结果进行分析。因此,本文基于Abaqus有限元软件利用生死单元和移动热源的方法建立搅拌摩擦增材制造的模型,分析搅拌摩擦增材制造的温度场。利用改进的蒙特卡洛法研究焊后搅拌区微观晶粒演变结果。

1 有限元模型

本文基于Abaqus生死单元法,建立两种不同增材方式的FSAM模型,两种增材方式示意图如图1所示。 纵向增材:每层焊接构件在竖直方向上累加,搅拌头从累加层构件中间焊接,如图1(a)所示; 横向增材:搅拌头从每两个构件拼接的中间焊缝焊接,增材方向为水平,如图1(b)所示。直箭头方向为材料累加方向,弯曲箭头为搅拌头旋转方向。

图1 两种不同的焊接方式

焊接材料为Ti6-Al-4V,增材的每层尺寸为48mm×20mm×2mm,密度为4500kg/m3,钛合金参数如表1.所示。在搅拌摩擦增材制造进行的过程中,工件与周围环境通过接触散热、辐射散热以及对流散热等形式进行热量交换,初始时刻环境温度为20℃。选取搅拌头转速500rpm/min,前进速度3mm/s。

表1 Ti-6Al-4V材料参数

焊接过程中搅拌头搅拌区域的材料因搅拌头转动而进入塑性流动,采用试验的方法很难测量这部分材料的温度变化,而数值方法则易于实施。所以采用数值方法研究焊接构件温度场分布情况,对进一步认识焊核区材料的力学行为具有非常重要的意义。焊接过程中热量主要来自于搅拌头与构件之间的摩擦生热,微元 上的摩擦产热功率为,

式中,μ为摩擦系数;p为局部下压力;ω为搅拌头转速;r为计算位置距离搅拌头中线的长度。搅拌头的轴肩和构件之间的摩擦生热可通过下式计算,

rs为搅拌头的轴肩半径,rp为搅拌针的半径,故热源的计算公式可表示为[11],

式中,x0为热源起始位置,v为搅拌头前行速度。

2 晶粒生长模型

采用蒙特卡洛法描述焊后构件晶粒生长,以N×N格点矩阵模拟晶粒生长区域,每一格点随机赋予1至Q的整数,Q为总晶粒取向数,相同取向数的格点构成一个晶粒,每一格点具有的能量用如下公式计算,

式中:J为格点能量度量常数,δ为Kronecher符号,m为与该格点相邻格点个数。

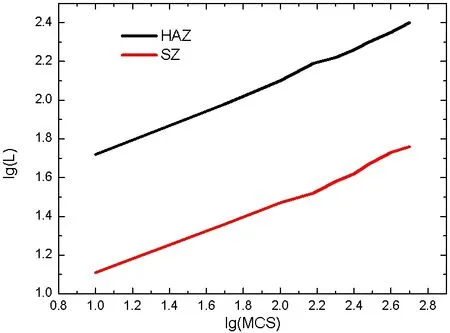

晶粒生长动力学过程即晶粒尺寸与蒙特卡洛步数MCS的关系用式(3)计算,

式中,n1是图2当中的曲线斜率代表晶粒生长指数,实际晶粒生长由晶粒边界驱动,焊接过程中构件温度T、时间t和晶粒尺寸L由式(4)描述,

式中,Q为激活能。

蒙特卡洛步数MCS和初始晶粒尺寸L0之间的关系为[12],

式中,k=2.02,n=2.0为模型常数,R=8.31J·K·mol-1为气体常数。K1为下图的截距。

图2 蒙特卡洛步数MCS和晶粒尺寸L之间关系

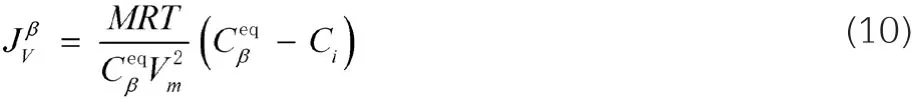

钛合金在焊接过程中会发生相变,Ti-6Al-4V钛合金在980℃以上全部由β相晶粒组成,温度下降过程中α相粒子从β相粒子边界析出,α粒子的形核率表示为,

式中:kb为玻尔兹曼常数,h为普朗克常量,Nv为单位体积内形核数,ΔGm为活化能,T为温度。为粒子形核需要的活化能。

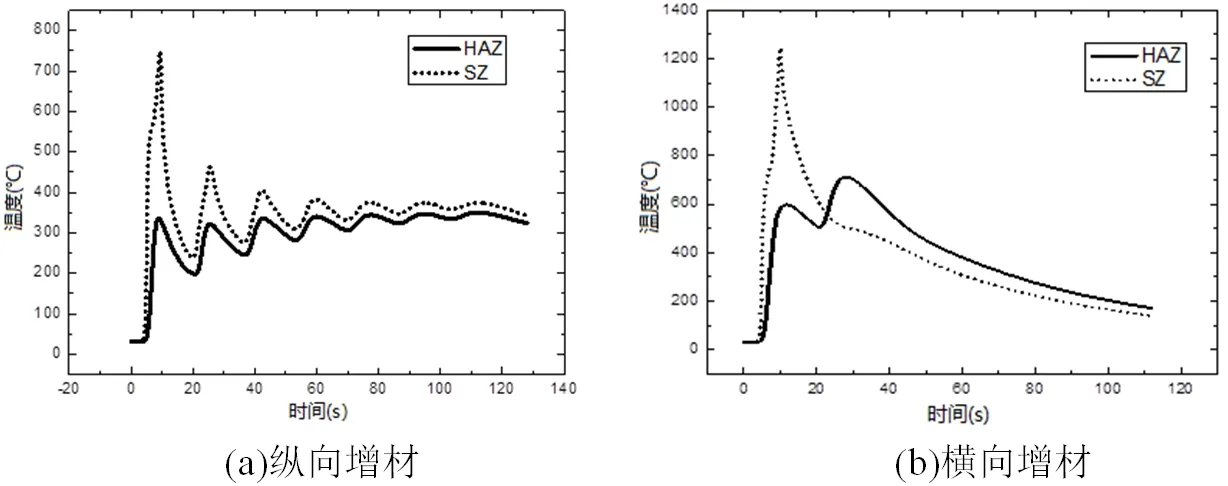

Ti-6Al-4V钛合金相变过程中,α相晶粒以针状的形式生长,其生长由晶界迁移导致,但晶界迁移可以由通过界面的钒元素的流量来表征,

图3 Ti-6Al-4V钛合金β相晶粒向α相晶粒转变的形核率

式中,M为界面迁移率,为平衡状态下β相晶粒内部钒元素浓度,Ci为α和β相边界的钒浓度,根据文献[13],边界的迁移率分为法向M1和垂直于法向方向M2,在这两个方向有关于M的公式也在文献[13]中给出,如式(11)和式(12),两个方向的界面迁移率是个定值[14],

3 结果分析

图4 两种增材制造温度场分布

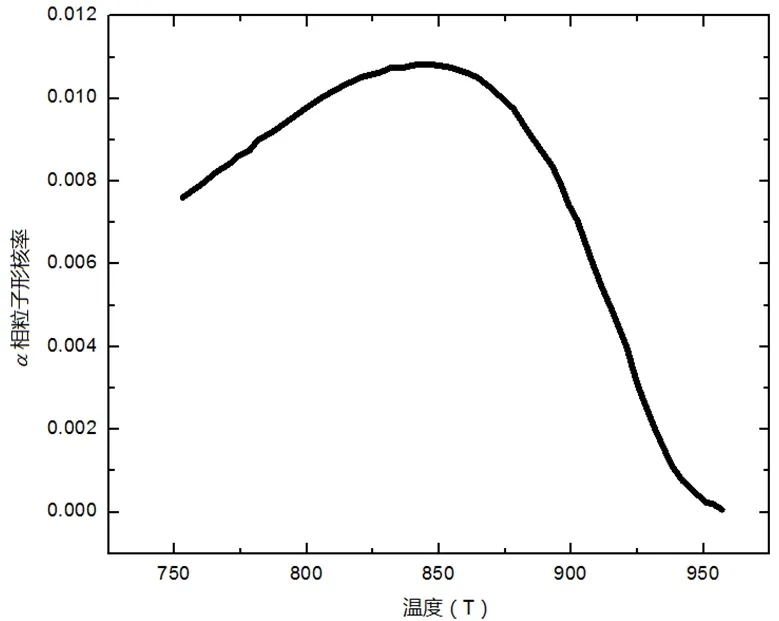

图5 搅拌摩擦增材搅拌区和热影响区温度曲线

图6 纵向增材制造微观结构演变

图7 焊后α相体积分数

图8 不同增材层最高温度

搅拌摩擦增材制造的温度场分布如图4所示。工件上轴肩覆盖区以下的位置温度相对较高,到工件边缘温度逐渐降低。在相同热输入功率情况下,纵向增材的最高温度为753℃,横向增材的最高温度为1356℃,最大温度发生在搅拌头后方轴肩边缘处。计算中发现,搅拌摩擦增材制造过程中增材部分将经历不同程度的升温,之前的增材层也将受到不同程度的热影响。

温度场研究有利于分析焊后搅拌区截面微观晶粒结构。搅拌区和热影响区不同时间的温度曲线如图5所示,焊接过程中搅拌区的温度远高于热影响区。增材制造的有限元模型和蒙特卡洛法晶粒生长模型在以往的工作中[15,16]被验证可以使用。研究表明,纵向增材方式中温度场的变化受随后增材层累加的影响较大,横向增材中影响较小。这对不同方式的搅拌摩擦增材制造后截面微观结构有较大的影响。

搅拌摩擦增材制造中,搅拌区晶粒等轴生长[17],根据式(8)蒙特卡洛步数(MCS)和时间与温度的关系,可以得到不同温度下的晶粒尺寸和微观结构图。图6为纵向增材下搅拌区750℃、650℃和600℃时的微观结构。在降温过程中,980℃开始相变直至600℃相变结束。搅拌区晶粒不断长大,在这些晶粒内部,相析出并以针状晶的形式向相晶粒内部生长。

在增材和冷却过程中α相体积分数是不断增加的,具体变化如图7所示。冷却过程中,MC步骤开始于980℃并在600℃结束。在两种增材情况下,最高温度和冷却速率是不同的。 它导致不同的蒙特卡洛步数和不同的α相体积分数。纵向FSAM中由于最高温度较低、温度下降速率较快,导致针状α晶粒的平均长度比横向FSAM中α晶粒短,α相体积分数小。

图8比较了两种增材情况下不同层的搅拌区峰值温度。显然横向增材中焊接构件的温度高于纵向增材,这是由于纵向增材中构件与前一增材层接触面积较大,传热速率较快。两种增材方式中第一层的峰值温度都要略低于随后的增材层温度。

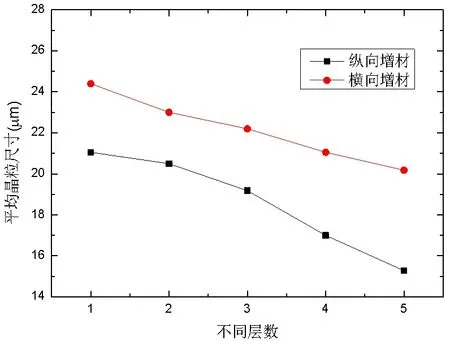

根据前五层每层构件相同位置点的温度计算当第5层被焊接时,搅拌区内晶粒尺寸。得到的结果如图9所示。获得平均晶粒尺寸的结果如下:纵向增材15.2μm~21μm,横向增材20.8μm~24.57μm。平均晶粒尺寸通过焊接温度和随后的加热时间确定,在底层增材层搅拌区中会观察到较大尺寸的晶粒,在上层增材层会观察到较小尺寸的晶粒。此数值模型计算结果与搅拌摩擦增材实验观察吻合[18]。

图9 不同增材层晶粒尺寸

4 结论

本文基于生死单元法建立纵向搅拌摩擦增材和横向搅拌摩擦增材的有限元模型,从而研究温度场分布。在原有的蒙特卡洛模型上提出一种新的用于研究相变和晶粒生长的模型。该模型与已有的实验数据和现象进行比较从而证实有效性。主要研究结果总结如下:

(1)搅拌摩擦增材制造分为为纵向增材和横向增材两种。横向增材中搅拌区的峰值温度高于纵向增材中的峰值温度。第一层增材层的温度要略小于其他增材层。

(2)α相体积分数和其晶粒尺寸取决于最高焊接温度和相应的冷却速率。在低增材层的搅拌区中观察到较大尺寸的晶粒,在顶层上观察到较小尺寸的晶粒,这是不同循环加热次数时的结果。

参考文献

[1]Thomas W M,Nicholas E D,Needham J C,et al. Friction stir butt welding :UK,9125978.8[P]. 1991-12-6.

[2]Park S H C,Sato Y S,Kokawa H. Effect of micro-texture on fracture location in friction stir weld of Mg alloy AZ61 during tensile test [J]. Scripta Materialia,2003,49(2):161-166.

[3]Sato Y S,Nelson T W,Sterling C J. Recrystallization in type 304L stainless steel during friction stirring[J]. Acta Materialia,2005,53(3):637-645.

[4]Leyens C,Peters M. Titanium and Titanium Alloys[M]. Cologne:Wiley-VCH,2003:1-2.

[5]张昭,吴奇,张洪武. 转速对搅拌摩擦焊接搅拌区晶粒影响研究[J]. 材料工程,2015,43(7):1-7.

[6]张昭,吴奇. 搅拌针对搅拌摩擦焊接搅拌区晶粒影响研究[J]. 兵器材料科学与工程,2014,37(5):32-35.

[7]曾光,韩志宇,梁书锦,等. 金属零件3D打印技术的应用研究[J]. 中国材料进展,2014(06):376-382.

[8]Keicher D M,Smugeresky J E,Romero J A,et al. Using the laser engineered net shaping (LENS) process to produce complex components from a CAD solid model[C]// Lasers as Tools for Manufacturing II. Lasers as Tools forManufacturing II,1997 :91-97.

[9]Zhang Z,Wu Q,Grujicic M,et al. Monte Carlo simulation of grain growth and welding zones in friction stir welding of AA6082-T6[J]Journal of Materials Science,2016,51:1882-1895.

[10]张昭,吴奇,万震宇,等. 基于蒙特卡洛方法的搅拌摩擦焊接晶粒生长模拟[J]. 塑性工程学报,2015,22(4):172-177.

[11]鄢东洋,史清宇,吴爱萍. 铝合金薄板搅拌摩擦焊接残余变形的数值分析[J]. 金属学报,2009,45(2):183-188.

[12]Gao J,Thompson R G. Real time-temperature models for Monte Carlo simulations of normal grain growth[J]. Acta Materialia,1996,44(11):4565-4570.

[13]Katzarov I,Malinov S,Sha W. Finite element modeling of the morphology of β to α phase transformation in Ti-6Al-4V alloy[J]. Metallurgical and Materials Transactions A,2002,33(4):1027-1040.

[14]Song K J,Wei Y H,Dong Z B,et al. Numerical simulation of β to α phase transformation in heat affected zone during welding of TA15 alloy[J]. Computational MaterialsScience,2013,72 :93-100.

[15]张昭,葛芃,谭治军,等. 激光增材制造微观结构模拟与力学性能预测[J]. 兵器材料科学与工程,2018,1:002.

[16]张昭,谭治军. 搅拌摩擦焊接 Ti-6Al-4V 钛合金晶粒生长的数值模拟[J]. 兵器材料科学与工程,2017,40(3):7-11.

[17]Kitamura K,Fujii H,Iwata Y,et al. Flexible control of the microstructure and mechanical properties of friction stir welded Ti-6Al-4V joints[J]. Materials & Design,2013,46 :348-354.

[18]Palanivel S,Nelaturu P,Glass B,et al. Friction stir additive manufacturing for high structural performance through microstructural control in an Mg based WE43 alloy[J]. Materials& Design (1980-2015),2015,65 :934-952.