6061铝合金先进摩擦增材制造(AFAM )复合强化机理控性试验的研究

2018-05-23东青李卫东杨滨田永超范彤利吴涛平

东青,李卫东,杨滨,田永超,范彤利,吴涛平

(1、先进技术与创新研究所(ATII),第四大街331号 柯克兰WA 98033 2、西飞铝业集团公司,西安710089中国3、北京科技大学国家新金属重点实验室,100083 4、武汉康来特重工机械公司)

引言

AFAM方法[1]是由ATII提出的一种新型增材制造技术,它利用了挤压摩擦热可迅速使合金软化的物理特性,是在合金半固状态下完成增材制造的新方法。综合研究分析国外发明的半固态焊接/加工/增材技术表明挤压摩擦热源是不可多得的清洁高效能源,它具有广泛地工业基础,焊接/增材加工零件质量好、效率高、价格低廉、没有环境污染、适用材料体系宽。AFAM相关技术包括搅拌摩擦焊(FSW)、搅拌摩擦加工(FSP)、增材摩擦搅拌(AFS)和搅拌摩擦增材制造(FSAM),国内外专家首先从FSW焊核等轴细晶材料性能研究起,开始探索搅拌摩擦焊应用于增材制造的可能性[5],首先在不可热处理强化轻合金获得突破得到了常规工艺所达不到的性能[5],AFAM技术所提出的(细晶+热处理+变形)复合强化模型将摩擦增材合金类型拓展到了热处理可强化轻合金,本研究以常见可热处理强化铝合金6061为例进行了工程样件验证,其结果超出了国家标准所列出的性能要求,AFAM在结构上的创新为机床行业往高端增材制造转型升级提供了技术通道,也为半固态新型增制造前沿技术的研究和工程应用奠定了基础,因此AFAM具有光明的发展前景。

1 AFAM相关技术综述

1.1 搅拌摩擦焊FSW[2]

搅拌摩擦焊(FrictionStir Welding简称FSW)是英国焊接研究所(TWI)于1991年10月提出的发明专利。搅拌摩擦焊工艺最初主要用于解决铝合金等低熔点材料的焊接,关于搅拌摩擦焊工艺的特点和应用等,TWI进行了较多的研究,并于1993年、1995年分别申请了专利。TWI主要是与航空航天、海洋、道路交通、铝材厂、焊接设备制造厂等大公司联合,以团体赞助或合作的形式开发这种技术,扩大其应用范围。美国的爱迪生焊接研究所(Edisonwelding Institute,简称EWI)与TWI密切协作,也在进行FSW工艺的研究。美田的美国洛克希德·马丁航空航天公司、马歇尔航天飞行中心、美国海军研究所、Dartmouth大学、德克萨斯大学、阿肯色斯大学、南卡罗利纳大学、德国的Stuttgart大学、澳大利亚的Adelaide大学、澳大利亚焊接研究所等都从不同角度对搅拌摩擦焊进行了专门研究。

搅拌摩擦焊是利用工件与工具端面相互运动、相互摩擦所产生的热,使端部达到热塑性状态,然后迅速顶锻,完成焊接的一种方法。它可以方便地连接同种或异种材料,包括金属、部分金属基复合材料、陶瓷及塑料。搅拌摩擦焊工艺是自激光焊接问世以来最引人注目的焊接方法。它的出现使铝合金等有色金属的连接技术发生了重大变革,用搅拌摩擦焊方法焊接铝合金取得了很好的效果。现如今在英、美等国正进行锌、铜、钛、低碳钢、复合材料等的搅拌摩擦焊接。搅拌摩擦焊在航空航天工业领域有着良好的应用前景,搅拌摩擦过程中界面原子的运动仍处于研究阶段。关桥院士首先注意到这种技术并引进到中国,将FSW定义为广义增材制造方法[3],指明了FSW焊接界摩擦增材的发展方向。

1.2 搅拌摩擦增材制造FSAM

将增材制造与FSW机理联系起来的搅拌摩擦增材FSAM技术发起源于美国,FSW焊核的锻压细晶组织(细等轴晶)优良材料性能首先引起焊接和材料学家的注意。美国北德萨斯大学材料工程系教授Mishra等人率先对不可热处理强化铝合金AA5083和Mg-4Y-3Nd等合金进行FSW纯核细晶组织进行了材料性能研究[5],随着研究的深入该团队率先将FSW焊接与增材制造联系起来,命名为FSAM(Friction Stir Additive Manufacturing,搅拌摩擦增材制造),这是一个全新理念固相连接的增材制造技术,它利用现有轻合金热轧材料,逐层静态夹具固定装夹后利用多道平行FSW焊缝将上下两层材料焊合,如此反复堆焊成材料实验样件,研究结果表明“纯核锻压细晶组织”强度等性能优于母材[6]。Mishra教授敏锐地认识并预言到:FSW是清洁、绿色环境友好的热源,必将成为新一代增材制造核心技术。

国内南昌航空大学柯黎明教授团队在长期研究FSW焊接的基础上,首先将FSAM的理念引入中国,在FSW焊接和FSAM增材制造领域做了多种深入有益的研究和探索,其中《搭接量对 LY12 铝合金搅拌摩擦增材制造成形的影响》[6]获得了国家自然科学基金和江西省自然科学基金的支持。该团队已成功焊接对疲劳强要求苛刻的飞机发动机叶片,完成了国家和江西省搅拌摩擦增材制造自然科学基金项目的研究,“IMC/Al功能梯度复合材料的搅拌摩擦增材制造、形成机理及力学行为(NO.51465044)”,江西省高等学校科技落地计划“铝合金搅拌摩擦增材制造技术基础研究(KJLD12074)”和2016年 完成的“基于静轴肩搅拌摩擦焊的增材制造技术的研究”探索。中国航空系统科学与工程研究院的刘海滨总工团队,在国内率先深入研究了搅拌摩擦增材制造的发展历史,提出了国内“摩擦搅拌增材制造发展状况及对策建议”和“AFAM控制系统与关键技术研究方案”,为AFAM下一代自动控制数字机提供了可行的解决方案。

1.3 日本MAZAK 增减材复合加工中心[7]

日本MAZAK公司将FSAM的理念与机械产品结合,2014年就推出了FSW增减材复合加工中心,将搅拌摩擦矩阵焊接理念发挥到极致,但在2017年7月国际机床展上,还没有看到其提出的将材料摩擦到塑性软化达到任意堆型的目标。

1.4 搅拌摩擦处理FSP[2]

与FSW几乎并列发展的还有技术是搅拌摩擦处理FSP,它利用FSW焊核细晶特性对零部件表面进行再加工,获得表面细晶组织实现零件的表面改性。

1.5 增材摩擦搅拌制造AFS[9]

美国学者R.S. MISHRA教授已经注意到了FSAM的局限性,包括固定装夹夹具、工具头磨损、增材制造内应力和堆型的任意性,指出先进的机械设计可以解决这些问题并有意寻找潜在的合作伙伴[6]。Jacob Rollie Calvert在WE43镁合金摩擦增材制造研究上,2015年取得了搅拌增材工具头中心送粉料模式的成功[9],使得增材工具头可以像搅拌工具头运动模式一样在加工平面中任意方向移动,热处理后材料性能结果比母材性能好,局限性是增材厚度较小0.7mm~,使得在主轴方向增加厚度比较困难,增材宽度受AFS工具头的直径限制较多。

2 铝合金6061特性简介

我国6061铝合金是工业常用轻合金牌号,在有色金属中属于可热金属处理强化合金,具有良好的可成型性、焊接性和机械加工性能,它具有中等强度,在退火后仍能维持较好的操作性。其强度虽不能与2XXX系或7XXX系相比,但其镁、硅合金含量较高,其特性表现在加工性能极佳、优良的焊接特点及电镀性、良好的抗腐蚀性、韧性高及加工后不变形、材料致密无缺陷及易于抛光、上色膜容易、氧化效果极佳等优良特点。除此之外,还具有相应国家标准和很多研究者发表的关于6061性能的研究文章,方便于AFAM样机性能对比。

铝合金(含6061)典型用途包括装饰、包装、建筑、运输、电子、航空、航天、兵器等以下几个方面:

(1)航空航天用铝材用于制作飞机蒙皮、机身框架、大梁、旋翼、螺旋桨、油箱、壁板和起落架支柱,以及火箭锻环、宇宙飞船壁板等;

(2)交通运输用铝材用于汽车、地铁车辆、铁路客车、高速客车的车体结构件材料,车门窗、货架、汽车发动机零件、空调器、散热器、车身板、轮毂及舰艇用材;

(3)包装用铝材全铝易拉罐制罐料主要以薄板与箔材的形式作为金属包装材料,制成罐、盖、瓶、桶、包装箔;

(4)印刷用铝材主要用于制作PS版,铝基PS版是印刷业的一种新型材料,用于自动化制版和印刷;

(5)建筑装饰用6061铝材较广泛,因其良好的抗蚀性、足够的强度、优良的工艺性能和焊接性能,主要广泛用于建筑物构架、门窗、吊顶、装饰面等,如各种建筑门窗、幕墙用铝型材、铝幕墙板、压型板、花纹板、彩色涂层铝板等;

(6)电子家电用铝材主要用于各种母线、架线、导体、电气元件、冰箱、空调、电缆等领域。

6061铝合金的主要合金元素是镁与硅,表1是它的化学成分含量,其强化相由Mg2Si构成,6061还含有一定量的锰与铬,可以中和铁的坏作用;有时还添加少量的铜或锌,以提高合金的强度,而又不使其抗蚀性有明显降低;导电材料中还有少量的铜,以抵销钛及铁对导电性的不良影响;锆或钛能细化晶粒与控制再结晶组织;为了改善可切削性能,可加入铅与铋。在Mg2Si固溶于铝中,使合金有人工时效硬化功能。6061铝合金中的主要合金元素为镁与硅,具有中等强度、良好的抗腐蚀性、可焊接性,氧化效果较好。

表1 GB/T 3190-1996 6061 化学成分表

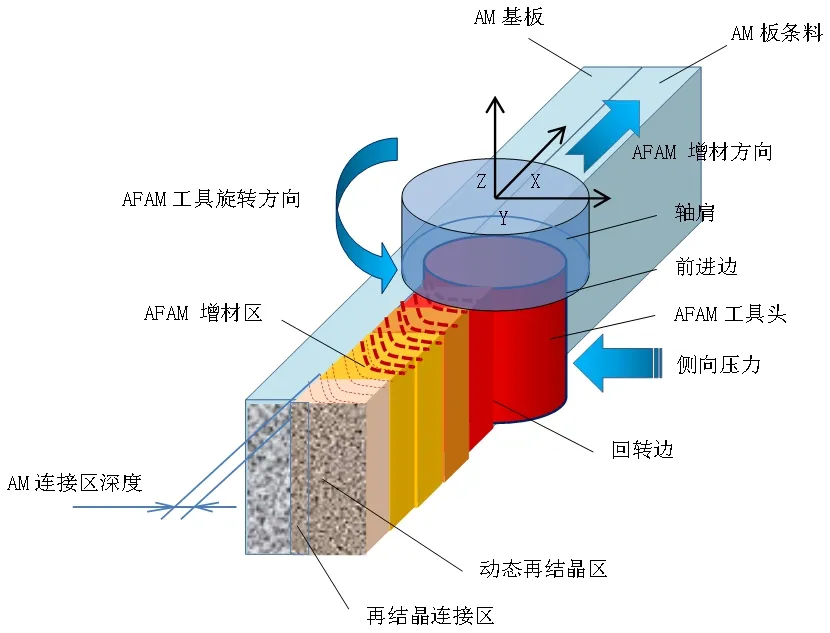

图1 AFAM侧增模式示意图(ATII版权所有)

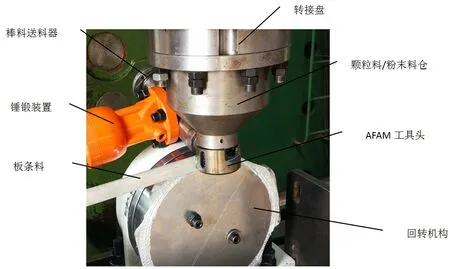

图2 一种可打直线样件又可打圆弧样件的AFAM装置

3 先进摩擦增材制造(AFAM)、AFAM复合强化机制及6061微结构分析

AFAM是一种新型挤压摩擦半固态增材制造技术,它是属于较底层的基础类研究,应用范围较宽,其机理与FSW和FSAM非常类似,但AFAM技术同时集成了搅拌摩擦焊FSW与锻压的机理。它具有很多优良特性,比如:可利用现有轻合金材料、材料牌号多[4]、价格便宜、材料体系宽、增材效率高、样件质量好、环境友好无污染等。AFAM突破了常规高能热熔性增材技术的局限性,增材工作在半固态(0.8-0.9凝固)状态下[8],可有效规避高温熔化增材凝固过程中所带来的夹杂、高温氧化、热应力和致密度等方面的问题。

AFAM借鉴了搅拌摩擦焊FSW、搅拌摩擦加工FSA、搅拌摩擦增材制造FSAM、增材搅拌摩擦AFS等相关技术的精髓,为了得到“纯核细晶”组织先后研制了几代单轴、双轴(V)和三轴样机,首先对称双轴FSAM(V)原始实验样机研制成功,在此平台基础上进行了FSW焊缝凸起、FSAM(V)机理验证、AFAM机理验证、纯核算法、工业普适性、材料实验样件增材制造等多项重要工业化预研实验。预研结果突破了FSAM适用材料和FSW结构的局限性、也突破了外国专家认定的FSAM只对非热处理强化合金有效的假设,AFAM将先进材料理论与摩擦增材制造试验结果相结合,提出了构造理想AFAM增材制造微环境标准规则和(等轴细晶+形变+热处理)复合强化机制,本研究的试验结果验证了该模型的正确性。

AFAM发展至今,最新研究结果已彻底摆脱FSW搅拌针的束缚,形成了AFAM独特高效、增材过程缺陷可控的侧增(对应立铣)和顶增(对应卧铣)两种AM模式。

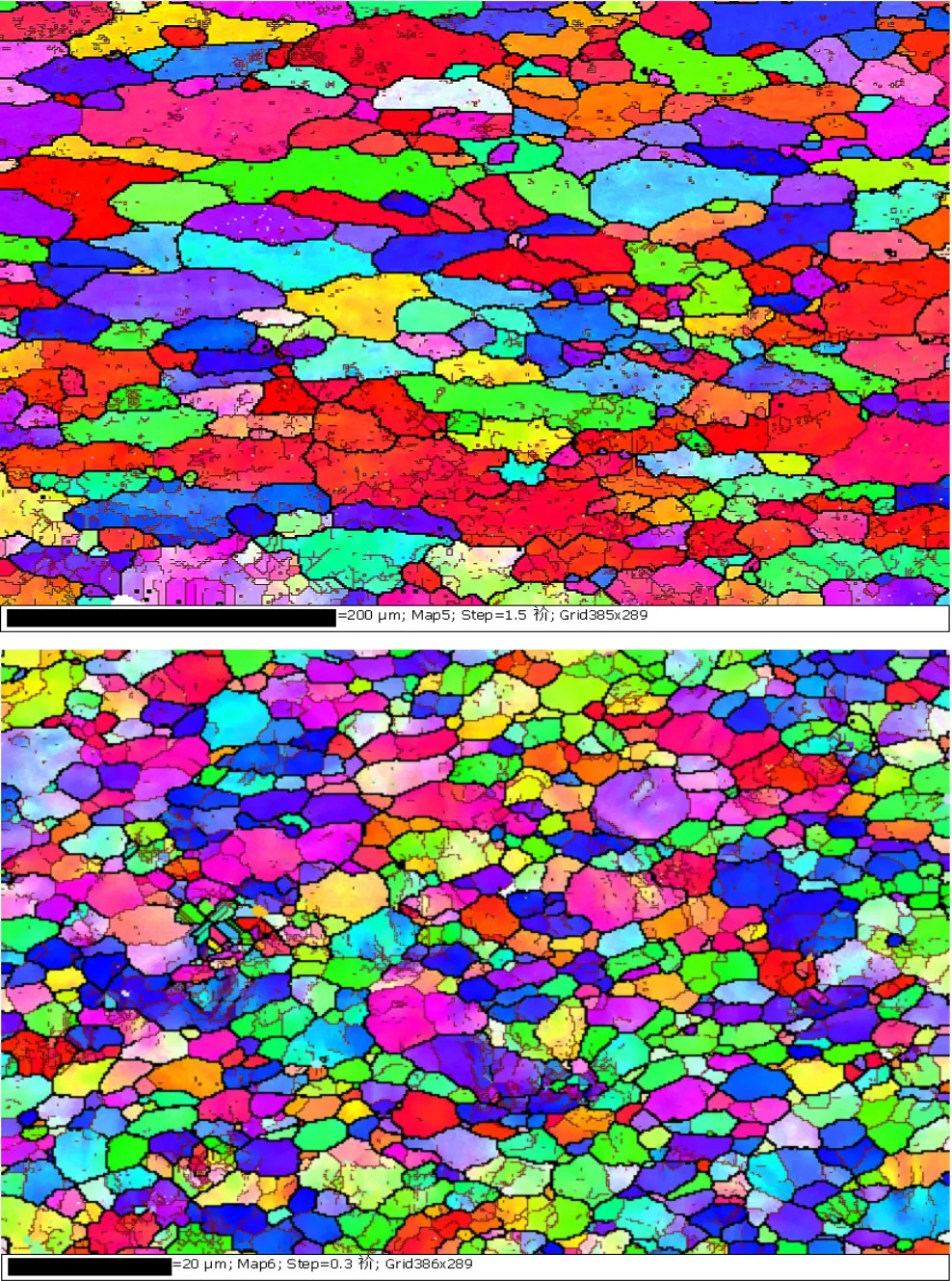

AFAM侧增结构示意图见图1;一种可行的AFAM实验装备见图2(一种可打直线样件又可打圆弧样件的AFAM装置),新型AFAM结构工业验证成功为实现半固态增材制造技术的数字化、自动化、网络化和工业化奠定了基础;图3显示了6061AFAM样件(拉伸实验前、后对比)。最近AFAM打印出来的样件已经可接近机床极限尺寸,该样件的制作成功表明AFAM缺陷工艺控制水平趋于成熟,AFAM工艺成熟度已具备尝试中大型样件的能力;图4为1200X26X28mm3大型AFAM样件;图5中6061颗粒料增材区与母材微结构晶粒尺寸EBSD对比图,由图可明显看出AFAM细晶效果,上面为母材晶粒尺寸下面位增材区晶粒尺寸,AFAM工艺可将增材晶粒尺寸控制在10u以下,在此细晶基础上的变形加热处理强化是真正的uncharted区,将为探索者在材料性能方面展现许多未知的精彩。

AFAM技术目前的局限性是当增材材料为镍基合金和钢件时AFAM工具头磨损较大,随着高温工具材料研究进展和复合热源加入,这种状态将会逐步改变。

图3 6061AFAM样件(拉伸实验前、后对比)

图4 1200 X 26 X 28mm3大型AFAM样件

图5 6061颗粒料增材区与母材微结构晶粒尺寸EBSD对比图

4 铝合金6061AFAM样件拉伸试验

4.1 检测材料类型

增材制造6061铝合金板材。

4.2 试样厚度

试样壁厚分别为3mm、3.5mm、4mm、4.5mm、5mm板材。

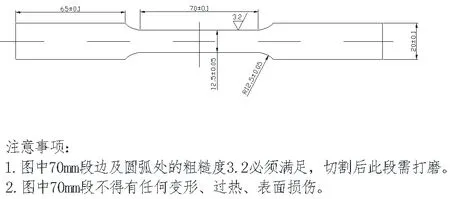

4.3 力学检测试样尺寸

按照GB/T 16865《变形铝、镁及其合金加工制品拉伸试验用试样及方法》标准进行了拉伸试样加工。加工试样示意图见图5:

图5 拉伸试样加工尺寸图

4.4 试样热处理过程

试样加工完后,2~6号试样按照540℃×40min的工艺在实验室进行了固溶热处理,随后按照175℃×8H的工艺进行了人工时效,1号试样未进行热处理,未增材制造后原始状态。

表2 6061AFAM拉伸试验结果表

图6 WDW-300D拉伸试验机

4.5 试样力学性能检测

试样按照GB/T 228.1 《金属材料 拉伸试验 第1部分:室温试验方法》标准,在WDW-300D 微机控制电子式万能拉伸试验机(图6)进行了拉伸试验,试验结果如表2。

4.6 拉伸试验结论

试样经热处理后,试样力学性能大幅提高,达到6061T6状态性能,说明试样原始状态组织类似挤压或锻压状态,而非熔融后铸造状态组织。

5 AFAM控性试验研究结论

(1)AFAM所提出的挤压摩擦、常规热处理工艺和锻压复合强化机理经6061拉伸试验结果验证是正确的。

(2)加微锻(对应表2中3、4、5、6号试样)和不加微锻(对应表2中1、2号试样)材料性能有明显区别,加锻试样性能好;同时自然时效(对应表2中1号试样)与人工时效(对应表2中2、3、4、5、6号试样)也具有显著区别,人工时效效果好。

(3)表2中所显示的性能数据若精细控制样件形状、优化AFAM工艺过程控制还有提升空间,表2中优异数据表明AFAM(细晶+热处理+形变)复合强化机制发挥了不可替代的作用。

(4)从图6 接近机床极限尺寸大型样件的制作证实了AFAM缺陷控制工艺已经趋于成熟,包括AFAM侧增(对应立铣)和顶增(对应卧铣)增材模式,AFAM技术已经具备大、中型轻合金增材零件试验技术工艺水平。

(5)本研究证明AFAM 不仅与FSAM技术类似适用不可热处理强化合金,也适合热处理可强化轻合金。

(6)AFAM属于半固态增材制造技术,可在增材中利用现有材料也能适应下一代无序高强合金,将会形成新的科学研究和工程应用前缘领域,因而AFAM具有光明的前景[10]。

参考文献

[1]中美专利文件:一种3D打印设备及方法(国内专利号:201620892071.6 201610677242.3 美国专利号 : USPTO 15284941 :1047)2016 东青 等

[2]Friction stir welding and processing R.S. Mishraa,*,Z.Y.Maba Center for Friction Stir Processing,Department of Materials Science and Engineering,University of Missouri,Rolla,MO 65409,USA b Institute of Metal Research,Chinese Academy of Sciences,Shenyang 110016,China

[3]3D打印与广义增材制造 北京625所 关桥院士

[4]William E. Frazier Metal Additive Manufacturing :A Review(Submitted February 24,2014;published online April 8,2014)

[5]R.S. MISHRA,Department of Materials Science and Engineering,University of North Texas,JOM,Vol. 67,No. 3,2015 ,DOI:10.1007/s11837-014-1271-x 2015 The Minerals,Metals &Materials SocietyFriction Stir Additive Manufacturing:Route to High Structural Performance

[6]国家自然科学基金(51465044);江西省自然科学基金(20142BAB216019);江西...搭接量对 LY12 铝合金搅拌摩擦增材制造成形的影响何 斌,黄春平等

[7]日本MAZAK公司产品介绍

[8]John H. Martin:3D printing of high-strength aluminium alloys(nature doi:10.1038/nature23894)

[9]Jacob Rollie Calvert:MICROSTRUCTURE AND MECHANICAL PROPERTIES OF WE43 ALLOY PRODUCED VIA ADDITIVE FRICTION STIR TECHNOLOGYVirginia Polytechnic Institute and State University In Material Science and Engineering 6/29/2015

[10]国家《增材制造产业发展行动计划(2017-2020年)》新兴支撑产业链暨先进摩擦增材制造(AFAM)技术发展规划白皮书---2018年先进摩擦增材制造(AFAM)原创技术研究与应用联盟文件