水下爆炸冲击平台数值仿真设计研究

2018-05-23,,

, ,

(1.中国人民解放军 91388部队,广东 湛江 524000;2.大连理工大学 船舶工程学院 工业装备结构分析国家重点实验室,辽宁 大连 116041)

0 引言

随着水中兵器战斗部爆炸威力不断提高,舰船以及舰船承载的爆炸测量设备在水下爆炸试验中面临更为严重的冲击安全问题。为确保爆炸试验中舰船和测量设备的安全,目前通常采用的方法是对舰船进行冲击防护加(改)装。舰船冲击防护加(改)装实施难度大、成本高、周期长,不易实现,因此,设计研制可重复使用的水下爆炸冲击平台替代舰船,用以承载测量设备并为测量设备提供可靠的冲击防护,对水下爆炸试验的安全实施和武器装备试验鉴定技术的提高具有重要意义。

水下爆炸冲击平台设计包括船体结构抗冲击设计和测量设备抗冲击设计两部分内容,通过分析计算水下非接触爆炸载荷作用下平台冲击响应来实现。近年来,随着ABAQUS、LS-DYNA、MSC/DYTRAN等多种大型有限元动力分析软件的普及,有限元仿真成为计算舰船冲击响应的切实可行的方法[1]。水下爆炸冲击平台承载设备在水下爆炸条件下的冲击输入具有非均匀性,因此,对测量设备进行抗冲击分析时必须采用设备与船体一体化抗冲击分析技术[2]。本文采用数值仿真设计方法,依据平台抗冲隔振性能指标要求,首先设计了两种船体结构;其次,建立有限元模型,运用有限元软件ABQUS,计算船体结构的冲击响应并进行隔振器初步选型和隔振系统设计,对安装隔振系统前后平台在爆炸载荷作用下的冲击响应进行分析计算,对比采用不同船体结构的平台抗冲隔振效果;最后,采用优化的船体结构和隔振系统建造平台,并通过水下爆炸试验进行平台性能验证。

1 系统结构及原理

1.1 系统结构组成

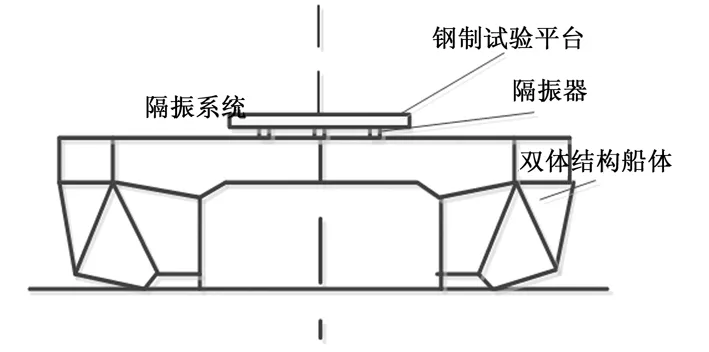

水下爆炸冲击平台主要由双体结构钢质船体和隔振系统组成。

水下爆炸冲击平台结构示意图如图1所示。

图1 水下爆炸冲击平台结构示意图

1.1.1 双体结构钢质船体

双体结构钢质船体用于承载测量设备和隔振系统,采用宽大式侧片体双体船,左右片体舱室、结构均对称布置。连接桥结构贯通艏艉,上表面与主甲板平齐,采用箱型梁结构形式,中间设有一道纵向舱壁。片体为滑行艇形式、平底,内舷为垂向直壁形式。甲板上方设有阶梯状舷墙、栏杆;在测量设备周围设置防浪装置;主甲板上配备缓冲固定接口,用于安装隔振系统。

水下爆炸冲击平台基于双体船结构设计,主要考虑双体船结构具有良好的初稳性、耐波性和抗沉性,便于在海上实爆试验实施过程中布放和拖带。

1.1.2 隔振系统

隔振系统用于测量设备冲击防护,由钢制试验平台和隔振器组成,隔振器与双体船甲板相连;隔振系统安装于双体结构船体主甲板上,具有冲击加速度垂向和横向缓冲能力。

使用隔振器是舰载设备抗冲击防护的常用方法,隔振器刚度的选取和隔振器选型是否科学合理直接关系到隔振系统缓冲效率。基于设备冲击输入谱转换法的时域计算法广泛应用于设备抗冲击防护系统设计,文献[3]依据GJB1060.1-91标准和德国BV0430标准[4-5],将水下爆炸载荷简化为三角形变化历程,根据设备冲击响应谱和防护系统设计指标研制的缓冲平台缓冲效率可达90%。由于水下爆炸载荷响应曲线的复杂性,采用数值仿真计算与水下爆炸试验相结合的设计方法进行隔振系统设计,能有效提高隔振系统的缓冲效率。

本文采用数值仿真软件,对没有安装隔振系统的双体船船体结构冲击加速度响应进行计算,根据测量设备重量和体积,设计试验平台面积为2.0 m×1.5 m、重1 000 kg(含测量设备重量);依据水下爆炸试验工况和测量设备抗冲击性能要求,初步确定采用8个非线性隔振器,非线性隔振器三个方向刚度为0.1 kN/mm,沿试验平台周向均匀分布。

1.2 系统设计原理

采用数值仿真设计方法,依据平台抗冲隔振性能指标要求,进行水下爆炸冲击平台设计。设计步骤如下。

Step1:设计两种船体结构。

双体船结构模型1:双体船水线以下船体板厚度为8 mm,水线以上船体板厚度为5 mm;

双体船结构模型2:双体船水线以下船体板厚度为10 mm,水线以上船体板厚度为8 mm。肋位增加1倍,采用T型材;船底中线两侧分别增加一条船底纵骨,和原船底纵骨都延伸到水线面。

Step2:建立有限元模型,运用数值仿真软件,对两种船体结构在水下爆炸载荷作用下的应变应力响应进行仿真计算,对比船体毁伤情况,选用优化的船体结构作为平台结构。

Step3:对安装隔振系统后平台在水下爆炸载荷作用下的冲击响应进行数值仿真计算,通过模拟结果判断平台的垂向加速度峰值衰减率是否满足设计要求,检验隔振系统设计的合理性。

Step4:采用优化的船体结构和隔振系统建造平台,并通过水下爆炸试验进行平台性能验证。

2 仿真模型建立

2.1 有限元模型

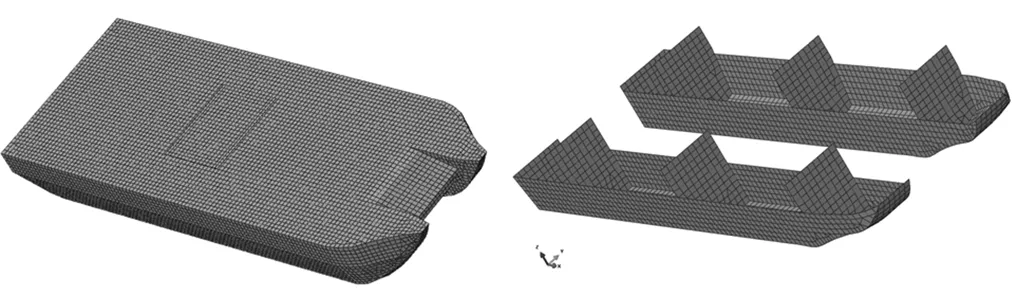

采用ABAQUS中的声-固耦合方法模拟平台水下爆炸,在进行舰船水下爆炸数值计算的过程中,建立精确的有限元模型很重要,有限元模型的精确与否直接影响分析结果。

取双体船长度为1,则宽度为0.35、型深0.14、吃水0.075。建立水下爆炸冲击平台模型,导入有限元软件后进行分析计算。船体外板和水密舱壁网格由0.1×0.1四边形网格划分,其中最小网格边长0.016,最大网格边长0.17。外板和水密舱壁总单元数为17244个,其中四边形单元16727个,三角形单元517个。船体梁由0.1线网格划分,线单元8106个。水域半径取船体半宽(型宽一半)的六倍1.05,水域中间为长1.14,半径1.05的圆柱,两边为半径1.05的四分之一球。将流场底面边界设为无反射边界条件[6],水域由内到外网格大小依次为0.1, 0.2, 0.4, 0.8,单元总数为1704116,单元类型为声学四面体单元。

外板模型和水密舱壁模型如图2~3所示。

图2 外板模型 图3 水密舱壁模型

2.2 材料属性设置

建立有限元网格实体模型,并对模型添加材料属性及约束条件:双体船材料选用Q235钢,杨氏模量为2.1×1011N/m,泊松比为0.3,密度为7.85×103kg/m3,塑性属性中屈服应力为2.35×108Pa时塑性应变为0;屈服应力为3.5×108Pa时塑性应变为0.15。水域密度1 000 kg/m3,声学介质2.140 9×109Pa。

2.3 计算工况设置

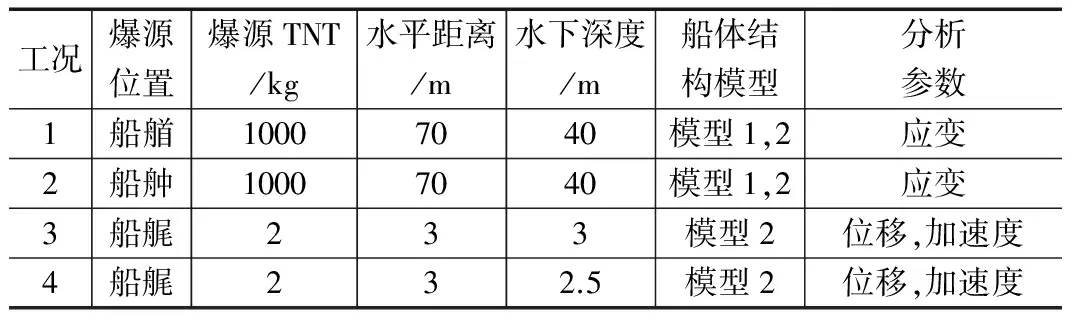

仿真计算工况如表1所示。

表1 数值仿真工况

对比两种双体船结构在水下爆炸作用下的应变应力响应,检验船体结构强度设计的合理性;对比隔振器船上节点和平台节点输出的垂向加速度峰值,计算衰减率,检验隔振系统的隔振效果。

3 仿真试验结果

3.1 船底单元应变响应数值计算

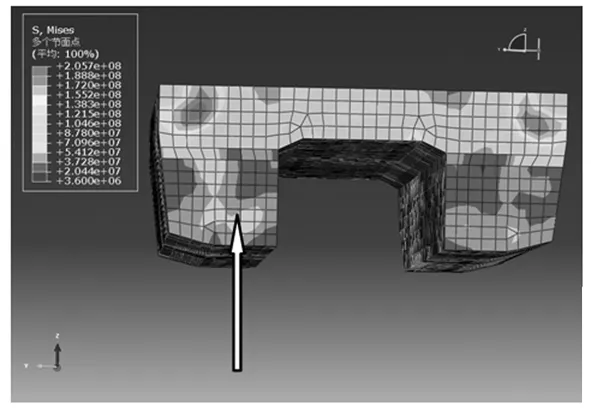

对比数值仿真工况1、2船底单元应变计算结果,工况1船体结构变形相对较大,本文主要针对工况1条件下平台船体结构应变响应数值计算结果进行分析。

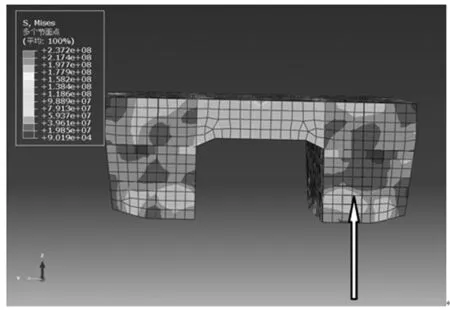

3.1.1 双体船结构模型1船底单元应变响应计算

船底单元应变峰值为6.7×10-3ε,应变云图如图4所示。

图4 双体船结构模型1船底单元应变云图

3.1.2 双体船结构模型2船底单元应变响应计算

船底单元塑性应变峰值为0.9×10-3ε,应变云图如图5所示。

图5 双体船结构模型2船底单元应变云图

3.1.3 采用两种双体船结构模型,对船底某一单元应变的数值仿真计算

采用双体船结构模型1,船底某一单元塑性应变峰值为2.25×10-3ε;采用双体船结构模型2,船底同一单元无塑性应变。应变云图如图6~7所示。

图6 双体船结构模型1应变云图

图7 双体船结构模型2应变云图

3.1.4 船底应变响应数值计算结果分析

从船底单元应变数值计算结果可以看出:

①采用双体船结构模型1,最大塑性应变6.7毫应变,全船多处出现塑性应变;

②采用双体船结构模型2,最大塑性应变0.9毫应变;

③采用双体船结构模型1,船底某一单元应变为2.25毫应变;采用双体船结构模型2,船底同一单元无塑性变形。

双体船结构模型2大量采用加强筋设计,船体结构强度比模型1的结构强度大,在水下爆炸载荷作用下,船体结构塑性变形小。

3.2 隔振前后测量设备冲击响应数值计算

平台冲击响应在各个部位是不同的,对于水下爆炸冲击平台来说,垂向位移、加速度是主要的。

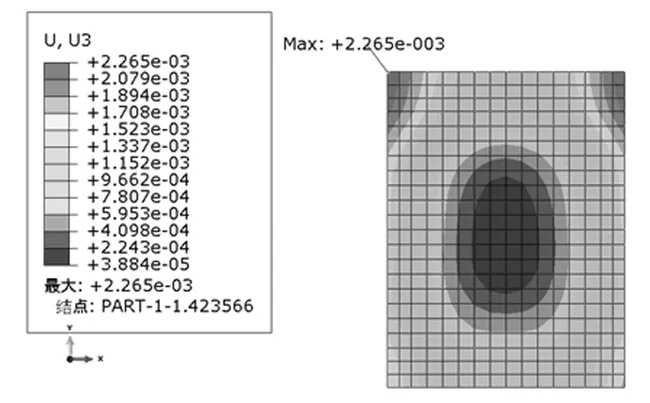

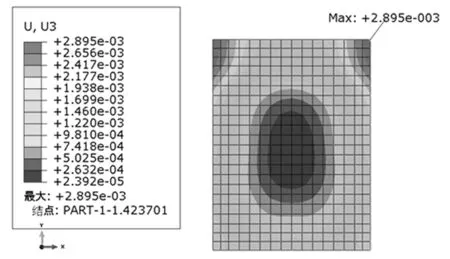

3.2.1 隔振后垂向位移数值计算

工况3、4条件下,隔振后隔振器基座与隔振器上设备垂向位移数值计算结果如图8~9所示。

图8 工况3垂向位移

图9 工况4垂向位移

3.2.2 隔振前后垂向加速度数值计算

工况3、4条件下,隔振前后垂向加速度数值计算结果为:

工况3平台隔振前加速度峰值为2.09×104m/s2,隔振后加速度峰值为5.94×101m/s2;工况4隔振前加速度峰值为2.31×104m/s2,隔振后加速度峰值为6.52×101m/s2。

3.3 仿真试验结论

从仿真试验结果可以得出如下结论:

1)在相同爆炸试验工况下,双体船船体结构采用模型2,船体结构的最大塑性变形小,考虑到钢具有冲击加强化的特性(冲击后强度增强),双体船结构模型2满足平台的抗冲设计要求;

2)水下爆炸冲击平台隔振器基座与隔振器上设备垂向位移不超过3 mm,垂向加速度峰值衰减率超过95%,符合平台的隔振设计要求。

4 试验验证

4.1 水下爆炸试验

按照数值仿真设计方案研制了双体船水下爆炸冲击平台;基于水下爆炸相似原理,设置了1 kg RDX炸药在水下3.7 m、距船艉水平距离分别为4.0 m和2.0 m两个爆炸试验工况。在迎爆面左右2个隔振器基础及对应的试验平台顶部位置、背爆面右侧隔振器基础及对应的试验平台顶部位置共布设6个测点,测量双体船船体和试验平台上测点垂向加速度峰值并计算衰减率;检查双体船船体结构变形情况。

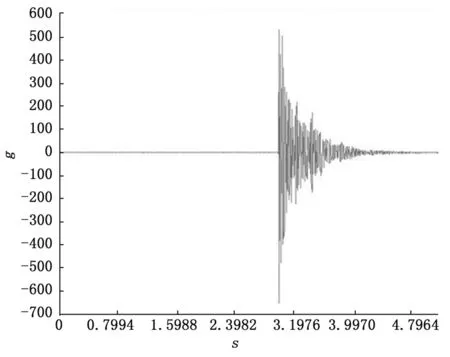

4.2 试验结果对比分析

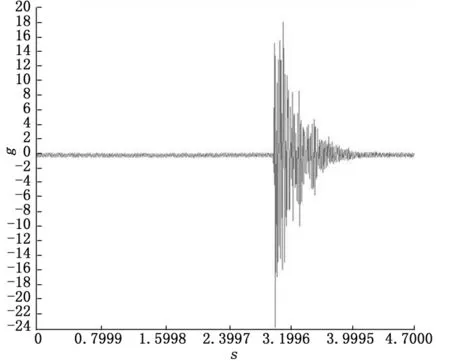

隔振前后迎爆面右侧测点的加速度时程曲线如图10~11所示。

图10 隔振前加速度时程曲线图

图11 隔振后垂向加速度时程曲线图

爆炸试验结果为双体船船体结构未出现明显变形,平台垂向加速度峰值衰减率为95%,爆炸试验结果和数值仿真计算结果吻合良好,验证有限元模型建立准确,平台结构和隔振系统设计合理。

5 结束语

通过水下爆炸冲击平台在水下爆炸载荷作用下的冲击响应数值仿真计算和水下爆炸试验验证,得出以下结论:

1)采用数值仿真计算和水下爆炸试验验证相结合设计水下爆炸冲击平台的方法是合理可行的,水下爆炸载荷作用下平台冲击响应的数值计算结果与试验值吻合良好;

2)水下爆炸冲击平台结构和隔振系统优化设计方法正确,平台抗冲隔振效果满足设计研制要求。

参考文献:

[1] 姚熊亮,张阿漫,许维军,等.基于ABAQUS软件的舰船水下爆炸研究[J].哈尔滨工程大学学报,2006, 27( 1) :37-41.

[2] 张阿漫,郭 君,孙龙泉.舰船结构毁伤与生命力基础[M]. 北京:国防工业出版社,2012.

[3] 李 琛,张姝红,周学滨,等.水下非接触爆炸抗冲击缓冲平台性能研究[J].爆破,2011,28(3):86-89.

[4] GJB1060.1-91舰船环境条件要求机械环境[S].北京:国防科学技术工业委员会,1991.

[5] 科布伦茨.BV0430-85德国国防军舰建造规范-冲击安全性[S].联邦德国国防装备技术和采购局,1987.

[6] 姚熊亮,徐小刚,张凤香. 流场网格划分对水下爆炸结构响应的影响[J] .哈尔滨工程大学学报,2003, 6(3) :238-244.