基于ANSYS的轻型175F柴油机曲轴有限元仿真分析

2018-05-22李光明袁文华宁佐归

李光明,张 彬,袁文华,马 仪,李 煜,宁佐归

(邵阳学院机械与能源工程学院,湖南邵阳,422000)

曲轴在发动机中扮演着重要的角色,是发动机正常运行必不可少的一个零件,在发动机中连杆将活塞的往复运动转变为曲轴的圆周运动。曲轴在工作中处于一种连续变化的受力情况,传递扭矩大,工作环境恶劣,要求可靠性高、寿命长。曲轴需要拥有良好的设计性能,才能使曲轴有足够的强度和刚度来应对其复杂的工况,从而避免其在工作中不发生疲劳断裂,以保证发动机的正常运行[1-3]。

由于轻型175F柴油机曲轴形状比较复杂,传统的曲轴与连杆接触强度计算都是以赫兹公式为基础,通过对原始的赫兹公式加以修正来获得的,因而难以精确地求解出曲轴与连杆的接触强度,故采用传统的计算方法不能确定轻型175F柴油机曲轴工作时真实的应力及变形分布规律。近年来,应用新的计算软件和3D建模技术进行曲轴的仿真分析已作为行之有效的设计方式[4-5]。目前,国内外针对曲轴疲劳破坏中出现几率最高的接触强度问题,普遍采用ANSYS软件进行较准确的应力应变分析[6]。

为此,文中应用ANSYS软件建立轻型175F柴油机曲轴的研究模型,进行轻型175F柴油机曲轴与连杆的接触应力应变分析,并从弹性力学出发,用现代设计方法研究轻型175F柴油机曲轴的受载变形情况和接触强度,其研究结果将对轻型175F柴油机曲轴质量、性能及寿命的提高具有重要的意义。

1 轻型175F柴油机曲轴受力分析

1.1 曲柄连杆机构运动学

曲柄连杆机构的功用是将活塞的直线往复运动转变为曲轴的圆周运动,当前曲柄连杆机构主要分为两类:中心曲柄连杆机构以及偏心曲柄连杆机构。综合考虑后,本设计最终选用中心曲柄连杆机构。

现在大部分的内燃机中曲轴都是采用中心曲柄连杆机构,如图1所示。活塞A作直线往复运动,曲柄OB做圆周运动,连杆的运动比较复杂。本次设计的研究重点为曲轴,在此对连杆的运动形式不做详细的介绍。

图1 曲柄连杆机构Fig.1 Crank connecting rod mechanism

图1中OB为曲柄半径,AB=L为连杆长度,连杆比λ是发动机中一个重要的结构参数(λ=R/L),其范围在1/3和1/5之间。曲柄连杆机构工作时活塞A做往复运动,曲柄OB以等角速度ω旋转。曲柄转角的值为α,它表示气缸轴线和曲柄转动方向位置间的夹角大小,当α=0°时,表示活塞处于上止点位置;当α=180°,表示活塞处于下止点位置[7-9]。

1.2 曲轴受压分析

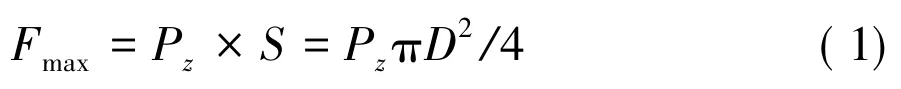

为了给后面的曲轴有限元分析提供理论依据,下面来分析一下曲轴受压时的状况,本次设计主要考虑两种极限情况,即最大压力情况和最大拉力情况。在柴油机运行过程中,曲轴最大压力出现在做功行程开始时,即活塞位于上止点时。此时,最大压力为柴油机的最大爆发压力,其值可通过式(1)计算出。该力作用于连杆轴径上半圆内,约束力面为主轴颈下半圆。其受力简图如图2所示。

图2 曲轴受压图Fig.2 Compression diagram of crankshaft

下面是最大压力的具体计算过程,当活塞处在上止点时即做功行程开始时,燃料燃烧此时活塞会受到一个最大爆发力,即为此时曲轴所受的最大压力[10]。

式中,Fmax为最大爆发压力,PZ为柴油机最大爆发压强,S为气缸截面积,D为气缸直径。

根据式(1)可得到最大爆发压力为:Fmax=30925N。实

际上,除了爆发力外,还会有一个惯性力的存在,但由于这里的惯性力远小于爆发力,为了方便计算,可以不作考虑。

1.3 曲轴受拉分析

在分析受压情况后,再对曲轴的受拉情况进行分析。最大拉应力出现在做工行程终了时,此时曲轴主要受到一个惯性力。惯性力的大小为活塞在工作时的惯性力加上连杆惯性力。此时的力相对压力来说会小很多。该力主要作用于主轴颈上半圆,具体如图3所示。最大拉力可以表示为:式中,m1为活塞与活塞销质量,m2为柴油机连杆质量,a为表示活塞与连杆的共同加速度。

图3 曲轴受拉图Fig.3 Tension diagram of crankshaft

由上面的公式可知,我们只要求出活塞和连杆的共同加速度,就可以计算出曲轴的最大拉力[11]。

根据活塞加速度的近似公式:式中,a为活塞与连杆加速度,R为曲柄半径,ω=2πn表示曲柄的角速度,α为曲柄转角,此时α为0°,λ=R/L为连杆比,L为连杆长度。代入相关参数值,可得到a为:

然后,可求得最大拉力为:

2 轻型175F柴油机曲轴数值仿真分析

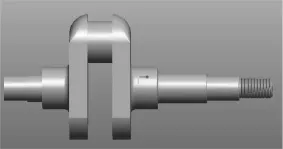

2.1 轻型175F柴油机曲轴数值仿真模型建立

轻型175F柴油机曲轴模型如图4所示。在可能出现应力集中的区域及应力梯度高的区域布置较密的网格,在应力变化平缓的区域,布置较稀疏的网格,得到如图5所示的轻型175F柴油机曲轴应力分析网格。

图4 175F柴油机曲轴虚拟模型Fig.4 The virtual model of a 175F crankshaft

图5 175F柴油机曲轴网格划分Fig.5 Meshing of the 175F crankshaft

2.2 轻型175F柴油机曲轴有限元结果分析

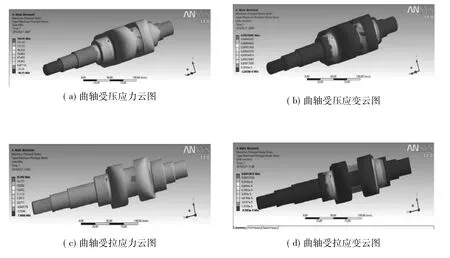

将轻型175F柴油机曲轴模型在ANSYS中进行有限元分析,得到应力应变云图如图6所示。

图6 175F柴油机曲轴有限元计算结果Fig.6 Finite element simulation results of the 175F diesel engine crankshaft

图6(a)结果表明,受压时,对连杆轴径上表面施加向下的30925N的载荷。约束限制:在主轴颈与机体接触面范围内节点施加径向X与Y方向的位移约束。这主要是根据曲轴在内燃机中的实际情况所确定的。当曲轴受到最大压力时,主轴颈与曲柄相连的倒角处是整个曲轴中应力最大最集中的部位,最大应力为164.55MPa,而本次曲轴设计选用材料的屈服强度为355MPa,所以此时曲轴还是可靠的,且远小于最大屈服强度,所以可以对其结构进行调整,如改变尺寸等,以节约材料,减少转动惯量等。

图6(b)结果表明,当曲轴受到最大压力时,主轴颈与曲臂连接处、连杆轴径与曲柄连接的倒角处是最大应变出现的位置,其值为7.8065×10-4mm,变形量在允许范围内。

图6(c)结果表明,受拉时,对曲柄销下表面施加向上为3780N的载荷。在主轴颈与机体接触面范围内节点施加径向X与Y方向的位移约束,在自由端止推面施加轴向Z方向的位移约束和止旋约束。当曲轴受到最大拉力时,应力最大最集中的部位是主轴颈与曲柄相连的倒角处,最大应力为26MPa,远远没有达到屈服强度355MPa。

图6(d)结果表明,最大应变位置是主轴颈与曲臂连接处、连杆轴径与曲柄连接的倒角处,其值大小为 1.2079×10-4mm,变形量在允许范围内。

3 轻型175F柴油机曲轴的改进设计及验证

从以上有限元分析结果可知,曲轴的主轴颈与曲柄连接倒角处、连杆轴颈与曲柄连接倒角处会出现最大拉应力和最大压应力,但其值还远远没有达到曲轴的屈服强度,尤其是拉应力。连杆轴颈关于曲轴的中心轴非对称,是产生转动惯量的一个重要因素,适当减小连杆轴颈的轴径,可减小曲轴的转动惯量,增加柴油机运转的可靠性,并且节约材料,降低生产成本,减少能量传输损失,此改进方案有一定的参考意义。所以改进设计将连杆轴颈的轴径由原来的21mm更改为20mm。改进后的曲轴有限元分析结果如图7所示。

图7 改进后175F柴油机曲轴有限元计算结果Fig.7 Finite element simulation results of the improved 175F diesel engine crankshaft

图7结果表明,相同载荷下最大应力及应变集中部位没有变化,但最大拉压应力应变都有所增加,最大拉压应力分别为43.83MPa和269.06MPa,仍远小于材料的屈服强度355MPa,最大拉压应变分别为 2.118×10-4mm 和 1.3305×10-3mm,变形量在允许范围内。

4 结论

采用ANSYS有限元技术对轻型175F柴油机曲轴应力应变问题进行仿真分析,并得到了最大拉压应力应变云图,可以直观的得到曲轴在工作时的易损点,其计算精度高,对曲轴的优化设计有一定的参考意义。对提高曲轴的设计质量,降低设计费用,缩短开发周期,具有良好的实际意义。

参考文献:

[1]杨万里,许敏,潘影影,等.发动机曲轴系统动力学数值模拟研究[J].内燃机工程,2006,27(01):123-135.

[2]沈海涛,郑水英,李志海.基于弹簧支承的柴油机曲轴强度有限元分析[J].机械强度,2007,29(01):161-164.

[3]钱俊梅,江晓红,仲小冬,等.浅谈基于 ANSYS软件的接触分析问题[J].煤矿机械,2006,27(07):62-64.

[4]吴武辉,程俊,黎水平.整体曲轴疲劳强度与自由模态有限元分析[J].机械设计与制造,2008,(07):59-61.

[5]李梅,吴训成,柯俊峰.曲轴强度的接触有限元分析与算法比较[J].拖拉机与农用运输车,2008,35(05):55-57.

[6]沈海涛,郑水英.柴油机曲轴危险工况的确定及其静强度分析[J].机械设计,2006,23(11):28-31.

[7]BOYSAL A,RAHNEJAT H.Torsional vibration analysis of a multi-body single cylinder internal combustion engine model[J].Applied Mathematical Modelling,1997,21(08):481-493.

[8]ASI O.Failure analysis of a crankshaft made from ductile cast iron[J].Engineering Failure Analysis,2006,13(08):1260-1267.

[9]HENRY JP,TOPLOSKY J,ABRAMCZUK M.Crankshaft durability prediction a new 3D approach[J].International Congress & Exposition,1992:36-59.

[10]GUAGLIANO M,TERRANOVA A,VERGANI L.Theoretical and experimental study of the stress concentration factor in diesel engine crankshafts[J].Journal of Mechanical Design,1993,115(01):47-52.

[11]YIN C G,LUO Z Y,ZHOU J H,et al.A novel Non-Linear programming-based coal blending technology for power plants[J].Chemical Engineering Research & Design,2000,78(01):118-124.