钢渣复掺胶凝体系力学性能研究

2018-05-22张忠哲何金春白建飞

张忠哲, 何金春, 白建飞, 张 建, 晋 强, 刘 慧

(1.新疆农业大学 水利与土木工程学院, 新疆 乌鲁木齐 830052; 2.乌鲁木齐市建筑建材科学研究院,新疆 乌鲁木齐 830000; 3.乌鲁木齐市高铁枢纽综合开发建设投资有限公司, 新疆 乌鲁木齐 830015)

1 研究背景

钢渣作为大宗固体废弃物其资源化利用一直备受关注。一方面钢渣产量高、利用率低,综合利用前景看好,2013年和2014年我国钢渣产生量分别为1.01×108t和1.15×108t[1],但钢渣的综合利用率仅为22%,距“十二五”规划要求大宗固体废物综合利用率要达到75%的目标[2]还相差甚远;另一方面对钢渣与其他矿物掺合料混合掺入的混凝土作为胶凝材料的研究也不断深入。

钢渣与水泥熟料的矿物组成相近,因此可作水泥原料和掺合料[3],利用钢渣微粉与高炉矿粉相互间的激发性,加以适当的激发剂可配制出高性能的混凝土胶凝材料[4]。

目前,国内专家学者对钢渣粉和矿物掺合料作为混凝土复合胶凝材料已做了大量研究,并取得一定成果:钢渣粉和矿渣粉的搭配使得混凝土具有良好的复合强化效应,可以明显改善钢渣混凝土的紧密堆积效应并对其力学性能和耐久性有显著改善[5-7];采用钢渣粉与粉煤灰、矿粉复合取代水泥配制的混凝土能够提高后期强度递增率[8];复掺钢渣-石粉取代部分水泥,各龄期胶砂强度随复掺钢渣和石粉的掺量增加而降低[9];粉煤灰和矿渣粉分别掺入钢渣混凝土中,其复合胶凝材料水化产物的种类与水泥水化产物的种类基本相同[10];钢渣和矿渣复掺可改善掺合料与萘系和聚羧酸系高效减水剂的相容性[11];钢渣的机械细化有利于提高钢渣粉的胶凝性且胶砂强度均随微粉粒径的减小而增大[12];钢渣粉与粉煤灰、矿渣粉复掺对混凝土的强度、工作性和耐久性等方面有很大提高[13-15];当钢渣、粉煤灰和矿渣复掺时,在矿渣掺量一定的情况下,粉煤灰的细度是影响强度的关键因素,其次为钢渣粉煤灰的复配比例,而钢渣的细度及石膏的种类对其性能影响较小[16]。

在借鉴前期各学者对钢渣粉复掺的大量研究基础上,通过力学性能表征选出适宜的钢渣研磨时间和钢渣粉复掺胶凝体系的搭配比例,并将复掺胶凝体系强度表征优选组与水泥颗粒粒度分布进行对比,从而确定钢渣复掺胶凝体系矿物掺合料的比例,对未来钢渣在建筑材料领域的推广有着积极作用,同时对钢渣的资源化利用奠定基础。

2 试验原材料

2.1 水泥

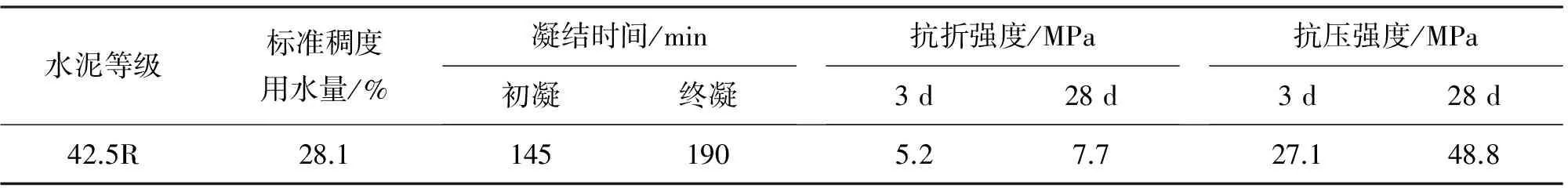

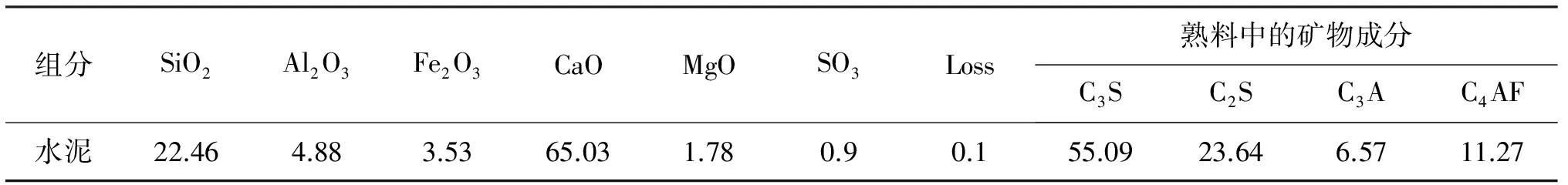

新疆某公司出品42.5R 级普通硅酸盐水泥,采用《水泥标准稠度用水量、凝结时间、安定性检验方法》(GB/T 1346-2011)中标准稠度用水量、凝结时间测试方法进行测定并根据《水泥胶砂强度检验方法(ISO法)》(GB/T 17671-1999)对水泥胶砂强度进行测试,将其物理性能指标列于表1;采用《水泥化学分析方法》(GB/T 176-2008)所述对水泥进行化学成分检测,将化学性能指标列于表2。

2.2 矿物掺合料

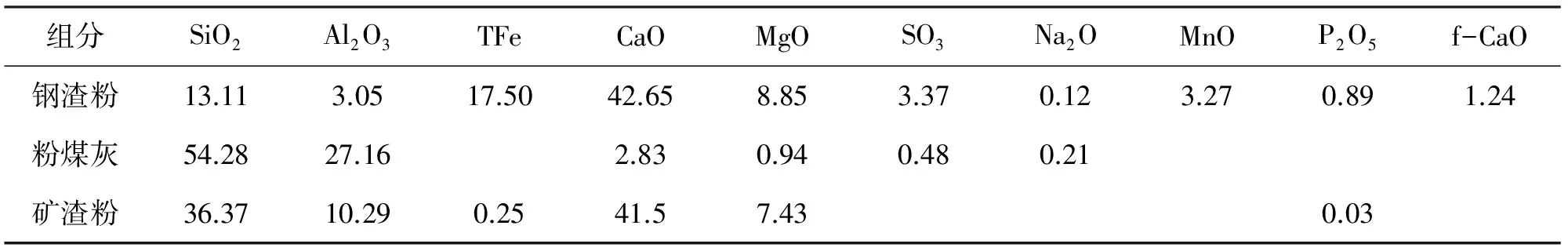

(1) 各掺合料的化学成分,采用《水泥化学分析方法》(GB/T 176-2008)进行测试,具体指标见表3。

表1 试验用水泥的物理性能指标

表2 试验用水泥的化学成分 %

表3 试验掺合料的化学成分 %

(2) 钢渣粉:本试验采用经热闷、陈化处理钢渣粉,其安定性满足要求。

钢渣粉的密度为3.38 g/cm3;粉煤灰:密度为2.40 g/cm3,Ⅰ级,比表面积为446 m2/kg,烧失量为2%;矿渣粉:密度为2.93 g/cm3,S95级,比表面积为480 m2/kg。

2.3 骨料

(1)细骨料:本试验将天然砂和钢渣砂作为细骨料。 其中,天然砂采用粒径为0.16~5 mm、 细度模数为 2.9的连续级配中砂;而钢渣砂经热闷、陈化处理后使其安定性满足要求且为粒径与细度模数与天然砂保持一致的砂状钢渣 。

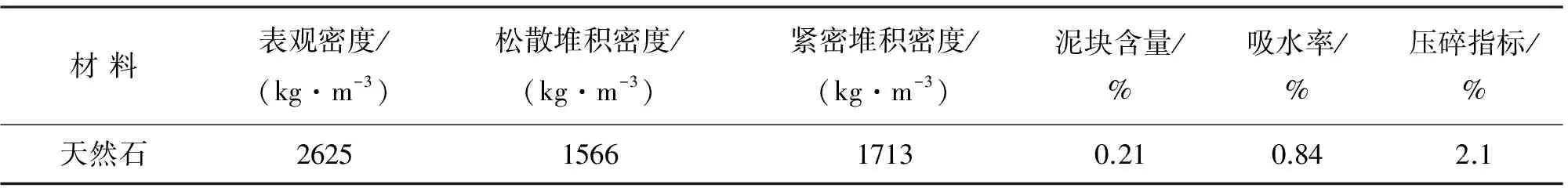

(2) 粗骨料:本试验选用5~20 mm 连续级配的卵石作为粗骨料,粗骨料的物理性能指标采用《普通混凝土用砂、石质量及检验方法标准》(JGJ 52-2006)中所述进行测试,具体见表4。

表4 试验用粗骨料的物理性能

2.4 减水剂

本试验采用的减水剂为聚羧酸减水剂。

2.5 水

pH值为 7 左右的普通自来水,满足《混凝土用水标准》(JGJ 63-2006)的规定。

3 试验方法及步骤

(1)根据邹浩娜等[17]的研究,将粒径为0.16~5 mm砂状钢渣放入蒸馏水中陈化处理12 d(见图1)。使砂状钢渣所含f-CaO和f-MgO得以降低,避免混凝土安定性不良。

(2)将上述处理过后的砂状钢渣放入球磨机(见图2)中粉磨破碎,通过调节不同研磨时间(30,60,90 min)来对钢渣粉进行选择。为了满足安定性且最大限度添加钢渣粉,依据《矿物掺合料应用技术规范》(GB/T 51003-2014)中要求“普通硅酸盐水泥钢粉掺量≤20%”。选定钢渣粉掺量为20%。参照《水泥标准稠度用水量、凝结时间、安定性试验方法》(GB/T 1346-2011)中的雷氏夹法和试饼法对所选用的钢渣粉进行安定性测试(见图3、4)。

(3)根据《水泥比表面积测定-勃氏法》(GB/T 8074-2008),采用全自动比表面积测试仪(见图5)对钢渣粉比表面积进行测定,采用SYMPATEC气流干法激光粒度仪(见图6)进行粒度分布的测定。

图1钢渣的浸水陈化处理图2球磨机图3试饼法膨胀测试

图4雷氏夹法膨胀测试图5全自动比表面积测试仪图6气流干法激光粒度仪

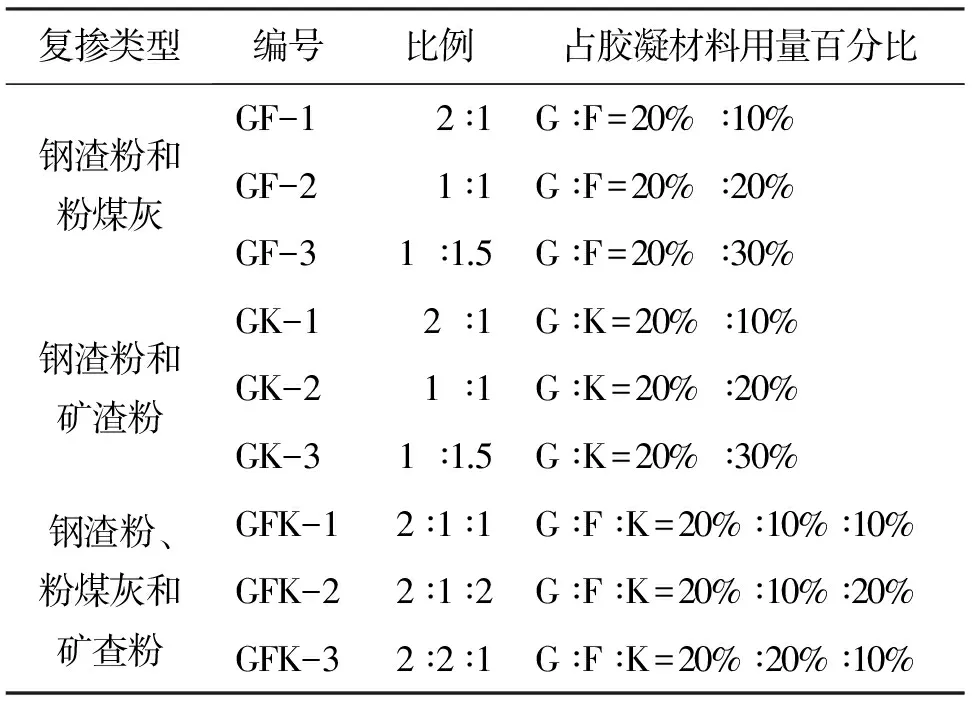

(4)参照《水泥胶砂强度检验方法》(GB/T 17671-1999),将不同研磨时间的钢渣粉配置水泥胶砂试件,从中选取适宜研磨时间的钢渣粉,采用微控电子压力机进行强度对比试验,并将选用的钢渣粉按照表5所示比例进行复掺,按本节(2)中所述安定性试验方法和胶砂强度试验方法进行钢渣复掺比例的选择,并根据本节(3)中所述对优选出的复掺比例进行粒度分析。

表5 钢渣粉与矿粉、粉煤灰复掺比例

注:GF-表示钢渣、粉煤灰复掺;GK-表示钢渣、矿粉复掺;GFK-表示钢渣、粉煤灰、矿粉复掺;数字表示不同比例分组。

4 结果与讨论

4.1 单掺钢渣粉胶凝材料的性能研究

为选取适宜研磨时间的钢渣粉作为复掺胶凝体系的掺合料,通过对不同研磨时间钢渣粉的体积安定性、比表面积及粒度分布、水泥胶砂强度与荷载-位移变化的测试,从而确定钢渣粉的研磨时间。

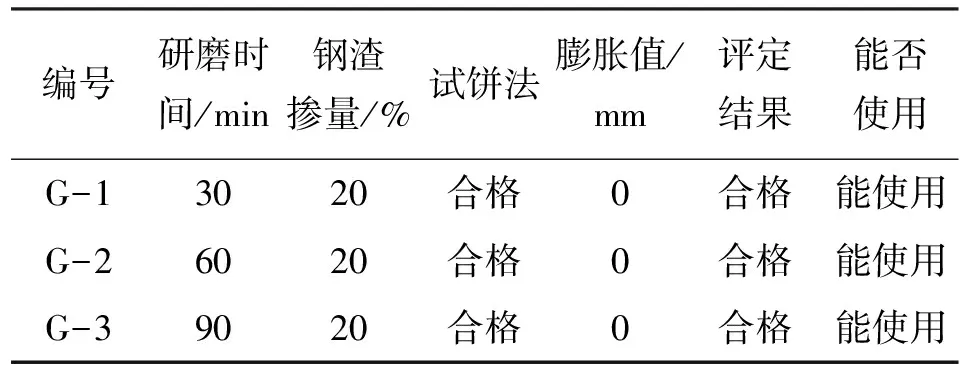

4.1.1 不同研磨时间钢渣粉体积安定性 矿物掺合料作为胶凝材料掺入混凝土的前提条件是满足体积安定性的要求,而钢渣中含有的f-CaO和f-MgO在水化后易造成混凝土的体积膨胀[18],所以对钢渣的安定性检验尤为重要,从表6中的钢渣安定性测试结果可以看出:

(1)随着粉磨时间的增加,雷氏夹的膨胀值均未出现变化,经雷氏夹法测定的体积安定性指标均满足要求;通过试饼法测试的安定性结果也同样符合标准。可见掺加20%的钢渣粉不会对水泥安定性造成不良反应。

(2)钢渣经过研磨除细度增加外,还使得其内部晶格的畸变程度、缺陷浓度增加,晶粒尺寸减小[19],使得钢渣中f-CaO和f-MgO细化破碎并在物理调节中膨胀性得以部分释放,令掺入的钢渣粉安定性满足要求。

表6 不同研磨时间钢渣体积安定性测试结果

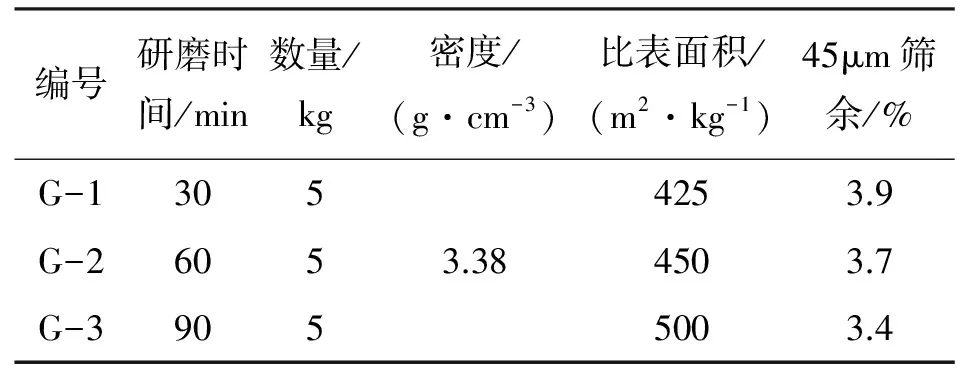

4.1.2 不同研磨时间钢渣粉比表面积及粒度分析 通过对钢渣粉整体性能各项指标的测试结果(表7)分析得出:不同研磨时间钢渣粉的密度与筛余指标相差无几;随着钢渣粉磨时间的增加,其比表面积也逐渐增大,但增长幅度没有明显提高,由于钢渣的含铁量较高,且有铁酸钙、RO相等物相[20],使得其粉磨效果不佳,不易破碎,但本次使用的钢渣经粉磨后,满足最佳矿物掺合料比表面积应在450~750 m2/kg的范围[21-22]。

表7 钢渣不同粉磨时间下的基本参数

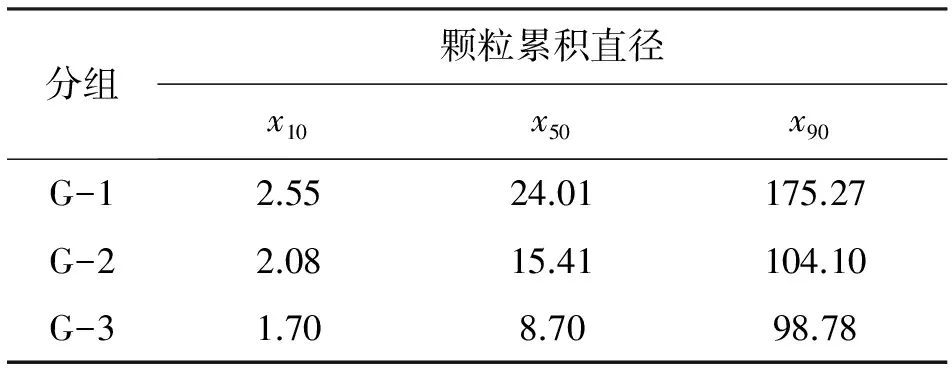

采用激光粒度分析仪对不同研磨时间钢渣粉粒径测试数据进行累计筛余的分析(表8):伴随粉磨时间的增加,磨后粉的中位径x50随之减小,平均粒径相应的也在变小;占总体积粒径分布10%的粒径x10同样减小,表明微细颗粒越多;占总体积粒径分布90%的粒径x90相应减小,反映出大颗粒在变小。与表6相结合可以看出:研磨时间的增加,改善了钢渣粉的整体粒径分布和细度划分且随着比表面积的增加,其粒度分布也更加趋于紧密化。

表8 钢渣不同研磨时间粒度分析数据 μm

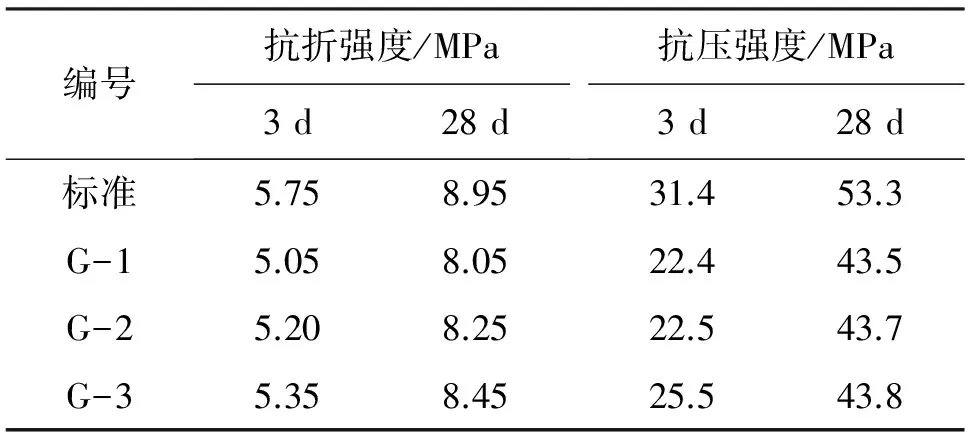

4.1.3 不同研磨时间钢渣粉水泥胶砂抗折和抗压强度结果 将不同研磨时间的钢渣粉制备成40 mm×40 mm×160 mm水泥胶砂试件(见图7),将试件养护至规定龄期后,首先采用电动抗折试验机对试件进行抗折强度的测定,试件经抗折试验后(见图8、9),然后使用微机控制电子压力试验机(见图10)对抗折后的试件进行抗压强度的测定,抗折及抗压强度测定结果见表9和图11、12。。

图7胶砂试件的制作图8电动抗折试验机图9抗折后试件图10电子压力试验机

由表9可以看出,加入替换20%水泥的钢渣粉的水泥胶砂强度因钢渣粉比表面积和粒度分布的提高,在3 d和28 d的抗折强度也随之增长,但是增长的幅度不是很大;而在抗压强度方面,不同研磨时间钢渣粉的掺入没有使其大幅增长且极为接近。可见,过分提高其比表面积可能会导致活性损失较快[23],适宜的比表面积对于强度的提高尤为重要。

表9 不同研磨时间钢渣的水泥胶砂的抗折和抗压强度

从图11和12可以看出,钢渣粉单掺对混凝土强度的综合性提高不大。虽然水泥水化营造的碱性环境激发了钢渣的活性使之产生更多的二次水化产物,其自身的微集料效应也对水泥的孔隙进行填补[24],但是由于钢渣自身的水硬胶凝性不强,C3S结构过于紧密,影响水化速度,C2S晶型发生改变,由介稳态的β晶型转变为γ晶型,也降低了活性[25],导致了其抗压强度没有纯水泥胶砂高。

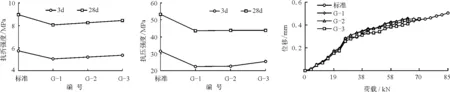

4.1.4 不同研磨时间钢渣粉水泥胶砂试件荷载-位移曲线 分析试件从开始受力至破坏前的荷载-位移曲线(图13)。

由图13可以看出不同研磨时间的钢渣粉其开始受力至破坏前的荷载位移曲线走势大致相同,只是位移偏差不一样;由于钢渣粉的掺入使得试件整体的荷载承受能力下降,但其变化规律与标准胶砂保持一致,可见钢渣粉的替代对混凝土的荷载承受能力有一定作用。

图11单掺钢渣粉及纯水泥胶砂抗折强度图12单掺钢渣粉及纯水泥胶砂抗压强度图13荷载-位移曲线

4.2 钢渣粉与矿物掺合料复掺胶凝体系性能研究

通过4.1节所得到的结果,选取研磨30 min的钢渣粉作为复掺体系的掺合料。为选出钢渣复掺胶凝体系适宜的比例搭配,对复掺体系分别进行体积安定性和力学性能检测并分析了强度优选组的粒度分布。

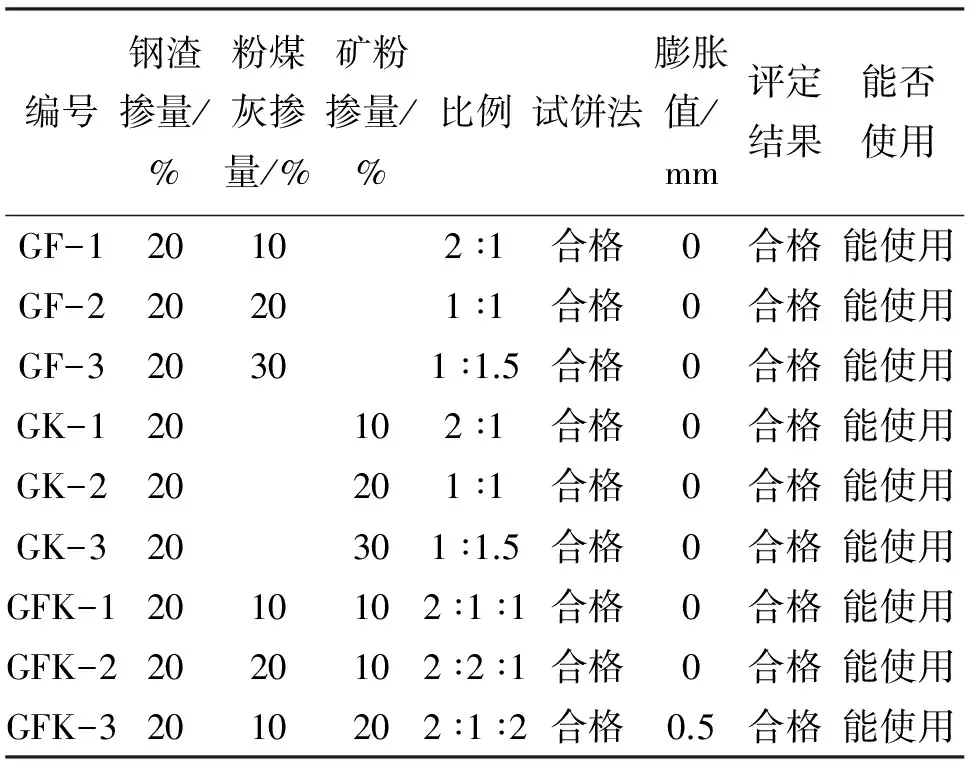

4.2.1 钢渣粉与矿物掺合料复掺的体积安定性 从表10的测试结果可以看出,矿物掺合料的加入对钢渣的安定性起积极作用,加入硅质材料能够抑制钢渣膨胀[26],主要表现为以下两个方面:

(1)对比GF和GK组合可知,随着粉煤灰或矿渣粉的逐次递增,雷氏夹法的膨胀值均未出现变化,安定性均满足要求;而GFK组合以一定比例将三者混入,虽然出现了膨胀值但未超过规定值。

(2)随着矿物掺合料与钢渣替换量增加,雷氏夹膨胀值均未超出规范要求,即20%的钢渣粉掺入量与掺粉煤灰和矿渣粉复掺,所组成的胶凝体系安定性合格,经试饼法也得出相同的结论。可见,将钢渣粉与粉煤灰、矿渣粉复掺可以抵消钢渣安定性不良的影响。

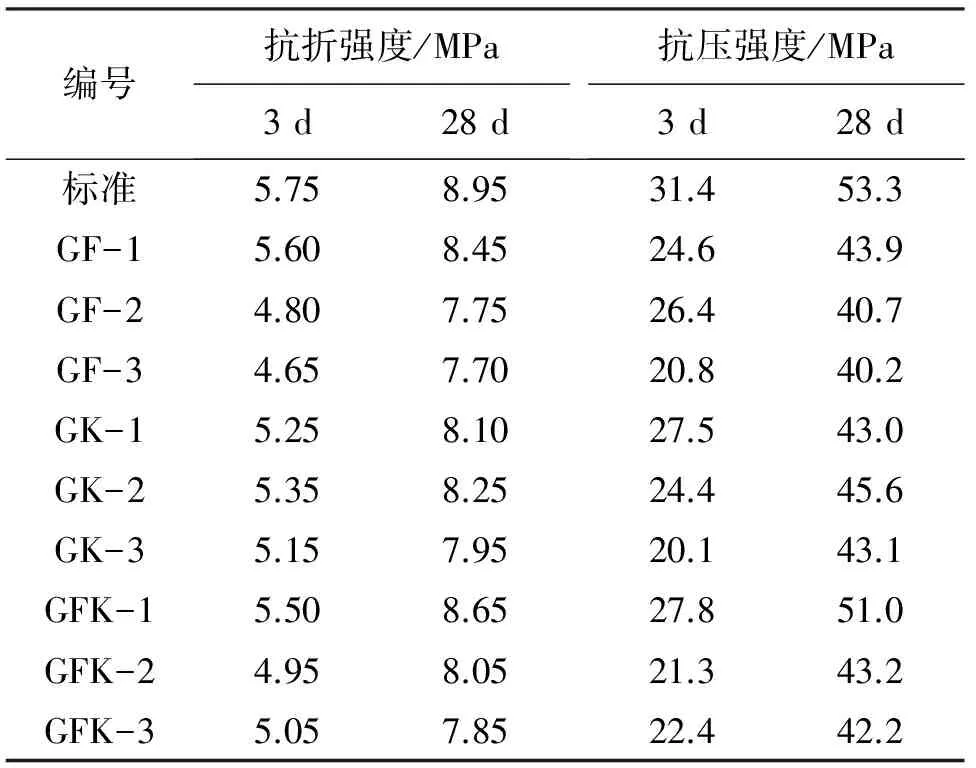

4.2.2 钢渣粉与矿物掺合料复掺的胶砂强度 通过对钢渣粉与矿物掺合料复掺体系强度进行测试,从表11和图14、15所示的试验结果可以反映出:

表10 钢渣复掺体积安定性结果

(1)从整体上看,矿物掺合料复掺强度整体较纯水泥胶砂的强度略低。

在GK分组中,随着矿粉所占比例的提高,其强度随之降低;在GF分组中,随着粉煤灰比例的提高,其强度呈现出先增大后减小的趋势;在GFK分组中,随着粉煤灰和矿粉比例的提高,其强度也随之降低。

表11 钢渣粉与矿物掺合料复掺胶砂强度

图14复掺钢渣粉及纯水泥胶砂抗折强度图15复掺钢渣粉及纯水泥胶砂抗压强度

(2)GF组、GK组、GFK组的强度各有不同,GFK组﹥GK组﹥GF组,符合复合材料的“超叠效应”,即将不同种类细掺料以合适的复合比例和总掺量掺入混凝土,可以提高混凝土的强度[27],另外从材料物理性能看,主要是由于钢渣粉与矿渣粉的棱角交错不一,能够很好地互相咬合,在水化进行前就已形成良好的物理搭接,而粉煤灰颗粒的球体特征则与钢渣粉颗粒不能很好地交叉互补形成骨架效应,造成GF组较GK组的强度略低。GFK组中的钢渣粉颗粒与矿渣粉颗粒在架构好的骨架中将球状的粉煤灰颗粒填充使得矿物掺合料之间物理架构更加稳固。

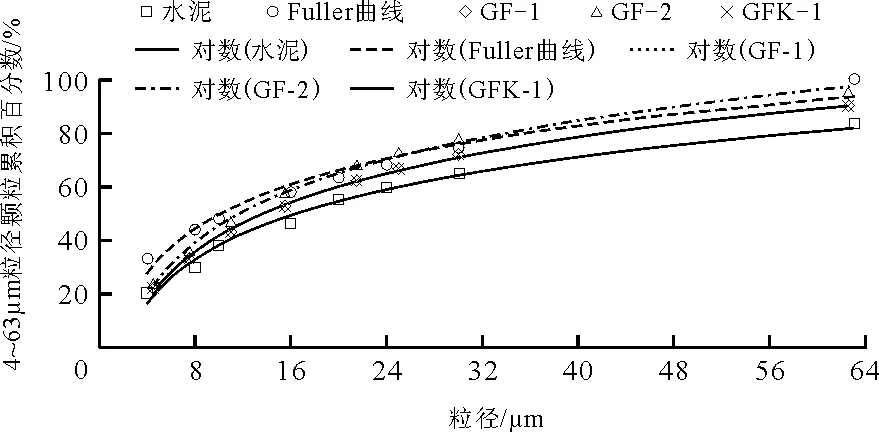

4.2.3 钢渣粉与矿物掺合料复掺的胶砂强度表征粒径分布特征 通过对钢渣复掺胶凝体系强度测试结果的对比,选出最优组为:GF-1,GF-2,GFK-1,将最优组与水泥进行粒度分布的对比试验,试验结果见表12和图16。对其试验结果的各项数据分析如下:

(1)复掺胶凝体系的中位径x50和占总体积粒径分布10%的粒径x10均与水泥的粒径相接近;占总体积粒径分布90%的粒径x90与水泥相差较大;3~30 μm粒径较水泥在此区间含量更多;16~24 μm范围内的含量与水泥相接近;大于45 μm的颗粒比水泥含量低。总之,越接近水泥粒径分布且粗颗粒较水泥分布越少,组成的凝胶体强度越高,而3~30 μm和控制在65%以上的16~24 μm的颗粒分布[28-30]则是各优选组强度较高的主要原因。

(2)最佳堆积密度的理想筛析曲线即Fuller曲线[31]是欧美一些学者对最佳堆积密度颗粒分布问题所主张使用的,该曲线作为连续粒度体系的最密堆积经验曲线[28,32-33],对胶凝材料堆积密度的最佳化有着指导意义。其数学表达式为:

(1)

式中:U(x)为筛析通过量,%;x为筛孔尺寸,mm;D为混合集料中最大的颗粒直径,mm。

经过对胶凝体系中各粒径的整理并参考0~63 μm的Fuller曲线[34],将各优选组与Fuller曲线(如图16)进行对比:所选用水泥的粒径分布较Fuller曲线距离较远,而经过矿物掺合料复掺之后调配的水泥与Fuller曲线更加接近,其中GK-2更为贴合。可见,要想达到理想筛析曲线,需要选用填充材料加以调整[22]。适宜的胶凝材料搭配比例对水泥粒度分布有很大改观,使得胶凝体系在未水化前就已经达到紧密堆积状态。

表12 各分组优选强度表征粒径分布值

图16 各分组粒径(4~63μm)Fuller曲线累积分布

掺入矿渣或粉煤灰推迟了水泥的水化[35],钢渣的水化诱导期同样也比水泥的长[36],这就使得复合胶凝材料早期强度低。矿物掺合料替换水泥虽导致胶凝体早期强度略低,但良好的颗粒级配使得胶凝材料的物理架构较纯水泥体系更加稳定,并且伴随着矿物掺合料二次水化反应的进行,其水化产物不断地填充到孔隙当中,将结构体系更加完善,强度也不断提升。

5 结 论

(1)钢渣粉的比表面积随着研磨时间的增加而增大,粒度分布范围则随之变窄。通过物理填充效应可以很好地掺入水泥当中充当矿物掺合料并与水泥构建良好的级配关系。

(2)在本试验中,钢渣粉随粉磨时间的增加,其抗折、抗压强度没有明显增加,可见增加研磨时间对钢渣粉物理效应方面有所提高但对其化学效应影响不大且各研磨时间钢渣粉荷载-位移曲线走向均保持一致,因此钢渣粉磨时间选为30 min为宜。

(3)钢渣粉与矿物掺合料组成的胶凝体系不仅能对其安定性有所帮助,并且可以提高矿物掺合料的添加量。当钢渣粉和矿渣粉复掺比例为1∶1且占胶凝材料40%时、钢渣粉和粉煤灰的复掺比例为2∶1且占胶凝材料30%时、钢渣粉、粉煤灰和矿渣粉复掺比例为2∶1∶1时占胶凝材料40%时,以上3种复掺胶凝体系的力学性能和粒度分布均表现优异。

(4)钢渣粉复掺矿物掺合料在适宜比例下对水泥的粒径分布有所提高,更加贴合Fuller理想筛析曲线,使得胶凝体系在未水化前就构成紧密堆积状态,对改善强度、提高密实度方面有益。

参考文献:

[1] 国家发展和改革委员会.中国资源综合利用年度报告[R].国家发展和改革委员会,2014.

[2] 高本恒,郝以党,张淑苓,等.钢渣综合利用现状及发展趋势[J].环境工程,2016,34(s1):776-779.

[3] 王 喆,王 强,杨建伟,等.钢渣-磨细粉煤灰复合矿物掺合料对混凝土性能的影响[J].混凝土,2015(5):79-82.

[4] 陈改新,纪国晋,雷爱中,等.多元胶凝粉体复合效应的研究[J].硅酸盐学报,2004,32(3):351-357.

[5] 冯乃谦.高性能混凝土[M].北京:中国建筑工业出版社,1996.

[6] SEDRAN F D L.Optimization of ultra-high performance concrete by the use of a packing model[J].Cement and Concrete Research, 1994, 24(6):997-1009.

[7] 费 帆,廖 龙,欧阳东. 钢渣矿渣复合对海工混凝土耐久性影响的试验研究[J]. 硅酸盐通报,2016,35(12):4133-4139.

[8] 邹小平,曾 亮. 掺钢渣粉与粉煤灰矿粉复合微粉混凝土的试验研究[J]. 江西建材,2015(23):5-6.

[9] 田尔布,王逢朝,康海鑫,等. 钢渣-石粉混凝土工作性和水泥胶砂力学性能实验研究[J]. 武夷学院学报,2016,35(3):67-71.

[10] 宋凯强,刘福田. 钢渣微粉与矿渣粉对混凝土性能及水化机理的影响研究[J]. 水泥工程,2015(4):76-80.

[11] 贺图升,赵旭光,赵三银,等. 钢渣矿渣复合掺合料与减水剂的相容性研究[J]. 非金属矿,2013,36(6):7-9.

[12] 赵计辉,张大旺,赵世娇,等. 钢渣粉的胶凝性及其对水泥力学性能的影响[J]. 科学技术与工程,2015,15(17):222-226+241.

[13] 韩长菊,张育才,周惠群,等. 钢渣粉取代矿渣粉配制水泥混凝土的试验研究[J]. 混凝土与水泥制品,2014(8):83-88.

[14] 韩长菊,张育才,黄 岚,等. 昆钢钢渣微粉在混凝土中的应用研究[J]. 山东建筑大学学报,2015,30(1):29-34+70.

[15] 韩长菊,张育才,朱 波,等. 昆钢钢渣微粉对混凝土耐久性能的影响[J]. 四川建筑科学研究,2015,41(3):23-27.

[16] 管宗甫,余远明,王云浩,等. 钢渣粉煤灰复掺对水泥性能的影响[J]. 硅酸盐通报,2011,30(6):1362-1366.

[17] 邹浩娜,冯 勇. 钢渣浸水陈化处理时间分析研究[J].粉煤灰综合利用,2016(1):24-26.

[18] 张同生,刘福田,王建伟,等.钢渣安定性与活性激发的研究进展[J].硅酸盐通报,2007,26(5):980-984.

[19] 朱 明,胡曙光,丁庆军. 钢渣用作水泥基材料的问题研讨[J].武汉理工大学学报,2005,27(6):48-51+65.

[20] 万江凯,张朝晖,刘佰龙,等.钢渣在混凝土中的应用[J].硅酸盐通报,2016,35(12):4020-4024.

[21] 马保国.海洋高性能混凝土的研究[D].武汉:武汉理工大学,2000.

[22] 许仲梓.低孔隙率胶凝材料组成、结构和力学性能的关系及其改性研究[D].南京:南京化工学院,1955.

[23] 李永鑫.含钢渣粉掺合料的水泥混凝土组成、结构与性能的研究[D].北京:中国建筑材料科学研究院,2003.

[24] 涂 昆,刘家祥,邓 侃.钢渣粉和钢渣水泥的活性及水化机理研究[J].北京化工大学学报(自然科学版),2015,42(1):62-68.

[25] HU S, WANG H, ZHANG G, et al. Bonding and abrasion resistance of geopolymeric repair material made with steel slag[J]. Cement & Concrete Composites, 2008, 30(3):239-244.

[26] 肖琪仲.钢渣的膨胀破坏与抑制[J].硅酸盐学报,1996,24(6):29-34.

[27] 吴中伟,廉慧珍.高性能混凝土[M].北京:中国铁道出版社,1999.

[28] 乔龄山.水泥的最佳颗粒分布及其评价方法[J].水泥,2001(8):1-5.

[29] TSIVILIS S, TSIMAS S, BENETATOU A.Contribution of fineness on cement strength[J].Zement-Kalk-Gips, 1990,43(1):26-29.

[30] CELIK I B. The effects of particle size distribution and surface area upon cement strength development [J]. Powder Technology,2009,188(3):272-276.

[31] FULLER W B, THOMPSON S E. The laws of proportioning concrete[J]. Transactions of the American Society of Civil Engineers, 1907, lix:67-143.

[32] 秦 雯. 粉土粒度分布及压实特性研究[D].西安:长安大学,2007.

[33] 周栋梁,张建纲,毛永琳,等. 蒸养条件下胶凝材料颗粒级配对混凝土强度的影响[J]. 混凝土与水泥制品,2012(5):1-4.

[34] 沈晓东,姚 燕.水泥材料的研究进展[M].北京:高等教育出版社,2012.

[35] 冯乃谦,邢 锋.高性能混凝土技术[M].北京:原子能出版社,2000.

[36] 王 强,阎培渝,韩 松.钢渣在复合胶凝材料的水化过程中对水泥水化的影响[J].中国科学(技术科学),2011,41(2):170-176.