临近化学品聚集区浅埋隧道爆破控制与安全防护技术研究

2018-05-22程锋

程 锋

(中铁北京工程局集团第一工程有限公司,陕西渭南714000)

1 概述

随着我国经济的飞速发展,基础建设的步伐也得到了大力发展。同时,也涌现出了许多长大隧道穿越山区城镇的建设项目。为确保山区城镇人民群众生命财产的万无一失,隧道的爆破施工面临着多项严峻的考验,为此,国内外许多专家学者早已开始从事这方面的研究。对于微差爆破李宏男等[1]通过理论研究及现场测试得出了减震效果最好的间隔时间。爆破飞石主要体现在对既有建(构)筑物损坏、人员伤亡和机械设备损毁等方面[2]。当山区城镇隧道穿越化工厂等易燃易爆区域,明挖爆破产生的飞石和冲击波将严重威胁着对化工厂人员和设备的安全,防明火、防震、防爆等要求将是必不可少。因此,本文以理论计算为基础,并结合实际工程采取将露天爆破改为隧道上台阶增设套拱封闭,再进行下台阶爆破作业,有效地防止了爆破飞石,减弱爆破噪音和冲击波以及爆破振动的影响。这些研究保证了本次工程安全顺利完成,也为今后类似工程有着重要的借鉴意义。

2 工程概况与方案

2.1 工程概况

新建某铁路隧道工程,全长728m,其中Ⅲ级围岩335m,Ⅳ级围岩265m,Ⅴ级围岩66m,明洞62m。隧道DK95+156~DK95+308段从某化工有限公司左侧边缘穿过。其中,DK95+156~DK95+197段和DK95+287~DK95+308段地面低于隧道拱顶采用明挖法施工,DK95+197~DK95+287段采用暗挖法施工。DK95+193处隧道线路右线与该厂氧氟沙星生产车间最近距离为16.95m,该车间是制药中间车间有大量的制药设备、仪器、蒸汽管道、地下管线和小型易燃易爆储存罐。DK15+288处化工厂一侧有11个大型甲醇、甲苯、丙酮、硫酸、亚盐酸等化工原料储存罐和3个小型储存罐。

2.2 特点与总体方案

2.2.1 工程特点

施工爆破点距离化工厂非常近,明挖爆破产生的飞石和冲击波对化工厂生产影响较大,化工厂氧氟沙星车间昼夜生产要求防明火、防震,化工原料储存罐要求防震、防爆。因此,对本段爆破作业产生的振动、飞石、冲击波的控制提出了很高的要求。

2.2.2 总体方案

根据施工环境特点,明挖段采取将露天爆破改为隧道上台阶增设套拱封闭,再进行下台阶爆破作业,以有效地防止爆破飞石,减弱爆破噪音和冲击波;爆破作业采取控制爆破,通过控制单响炸药量以有效控制爆破振动。

3 控制爆破设计

3.1 质点振动安全允许速度(V)确定

保护对象所在地质点振动安全允许速度(V)是爆破振动的主要判据。对于浙江正明化工有限公司氧氟沙星高危生产场所和甲醇、丙酮等储存罐区,质点振动安全允许速度在《爆破安全规程》中无明确规定。若确定的速度值偏高,单响炸药量偏大,爆破振动对氧氟沙星生产场所和甲醇、丙酮等储存罐区造成危害,后果将不堪设想;若确定的速度值偏低,假设按发电厂控制室设备V=0.5cm/s,单响炸药量过小,爆破施工将很难进行。经过征询浙江省爆破协会有关专家,并结合以往施工经验,提出质点振动安全允许速度按1.5cm/s进行控制。

3.2 爆破允许药量计算

依据《爆破安全规程》(GB6722-2011)[3]中的相关规定,爆破允许药量按下式(1)计算。

式中:Q——炸药量,齐发爆破为总药量,延时爆破为最大一段药量,kg;

R——爆破振动安全允许距离,m;

V——保护对象所在地质点振动安全允许速度,cm/s,在此取V=1.5cm/s;

K、α——与爆破点至计算保护对象间的地形,地质条件有关的系数和衰减系数,本工程地质为Ⅲ级和Ⅴ级围岩,属于中硬岩和软岩,在此取K=250,a=1.8。

代入上式(1)计算成果见表1。

3.3 爆破飞石和爆破冲击波安全距离

表1 允许药量计算成果

通过将露天爆破改为隧道上台阶增设套拱封闭后,爆破飞石和爆破冲击波均被有效控制在隧道内,不再对化工厂造成影响。

4 开挖爆破设计与振动监测

4.1 暗洞爆破设计

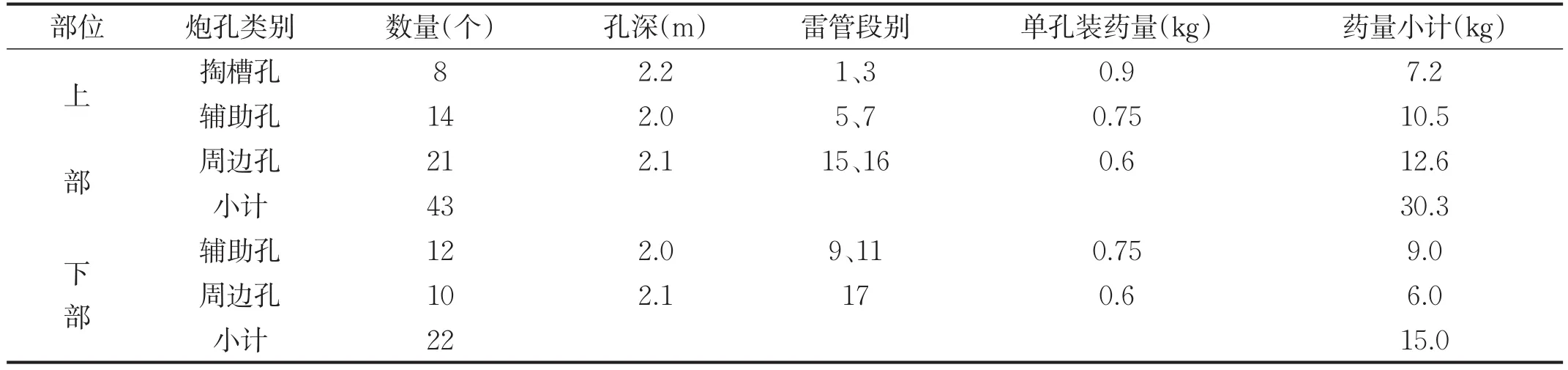

(1)暗洞部分首先在轨面以上超前2m,开挖一个宽4.5m,高4.25m的导洞。循环进尺2.0m(按距保护目标35m计),最大一段齐爆药量按实际允许值控制,炸药平均单耗1.33kg/m3;若距保护目标小于35m,通过减小循环进尺、减小孔深和单孔装药量以控制最大一段齐爆药量调整爆破设计[4],以达到保护化工厂安全的目标。具体爆破设计参数见表2。

表2 暗洞开挖导洞爆破设计参数

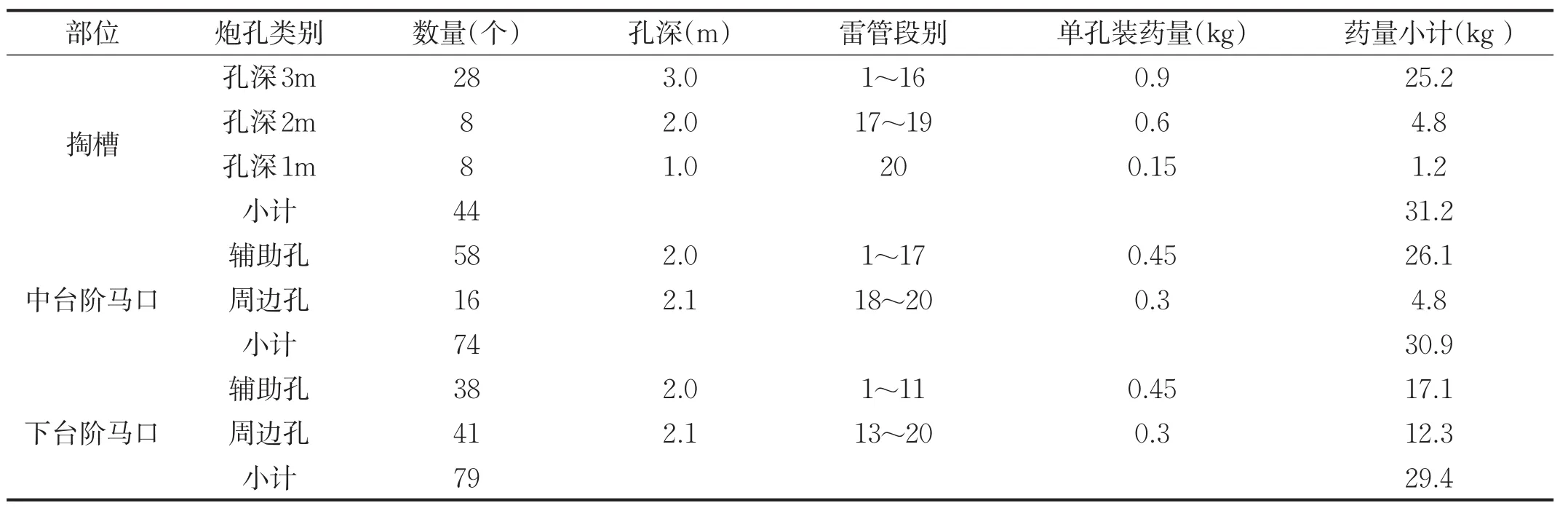

(2)导洞开挖后再分两部依次开挖至设计轮廓线。循环进尺2.0m(按距保护目标35m计),最大一段齐爆药量按实际允许值控制,炸药平均单耗1.33kg/m3;若距保护目标小于35m,通过减小循环进尺、减小孔深、单孔装药量和增加分部开挖以控制最大一段齐爆药量调整爆破设计,以达到保护化工厂安全的目标。具体爆破设计参数见表3。

4.2 明转暗爆破设计

明挖段首先采用机械挖除隧道上台阶土方,施工明洞套拱,再分两台阶进行爆破作业。由于明挖段距离化工厂很近,每个台阶均采取垂直孔掏中槽、水平孔挖马口的方式进行爆破设计。循环进尺2.0m(按距保护目标20m计),最大一段齐爆药量按实际允许值控制,炸药平均单耗1.33kg/m3,马口左右两侧分别起爆。若距保护目标小于20m,通过减小循环进尺、减小孔深和单孔装药量以控制最大一段齐爆药量调整爆破设计,以达到保护化工厂安全的目标。具体爆破设计 参数见表4。

表3 暗洞扩挖爆破设计参数

表4 明拱暗挖爆破设计参数

4.3 爆破振动监测

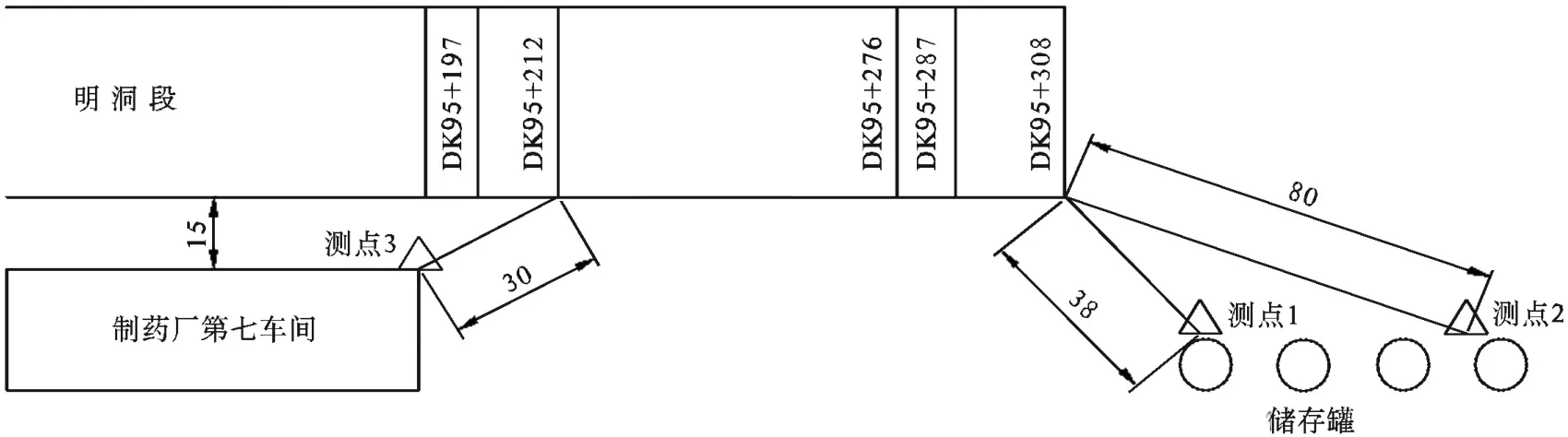

采用TC-4850型爆破振动记录仪,分别于化工原料储存罐北端设置1#监测点,化工原料储存罐南端设置2#监测点,氧氟沙星车间门口设置3#监测点。爆破振动监测点布置见图1。

图1 爆破振动监测点布置图

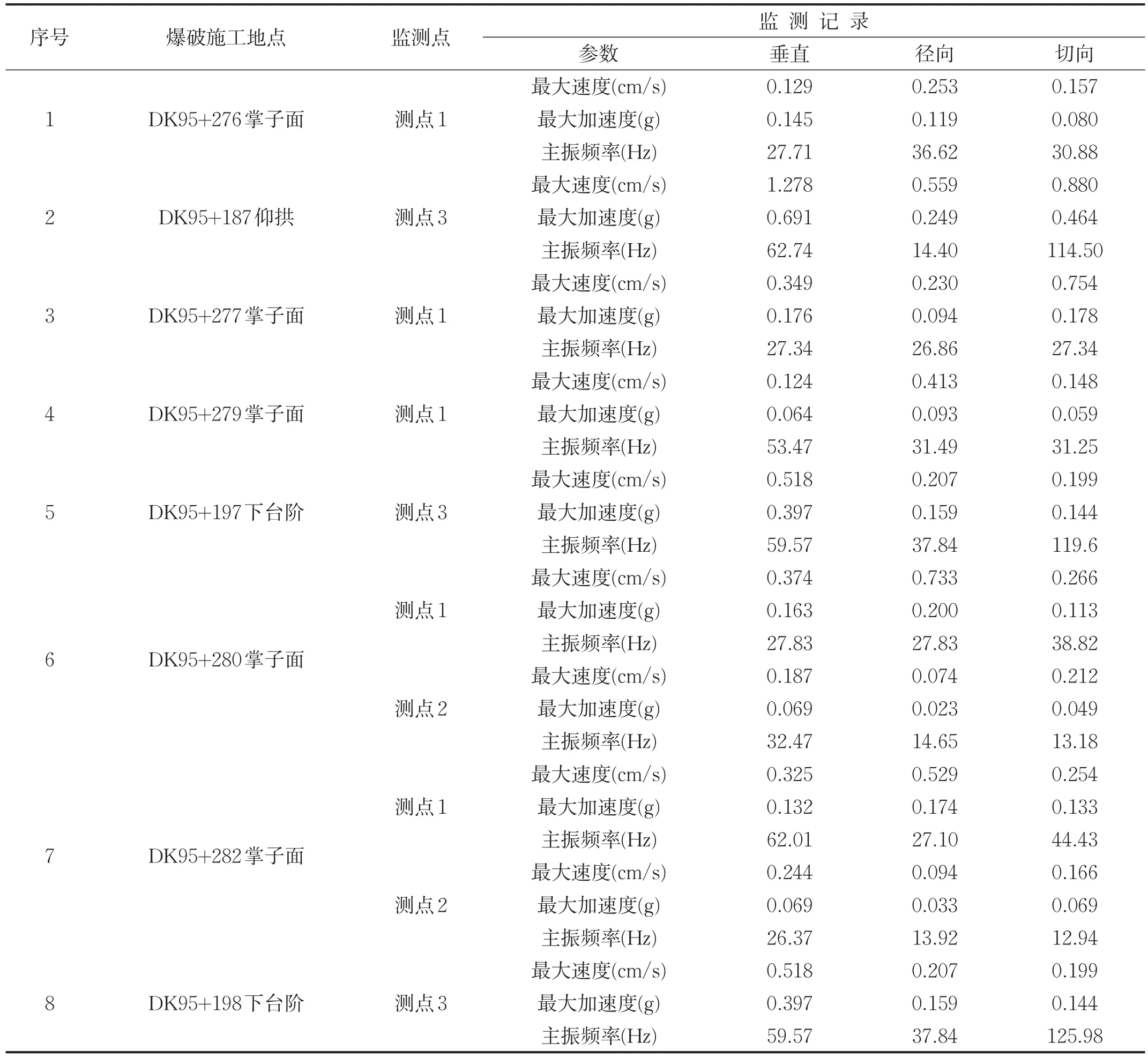

经过8次爆破振动监测,实测数值均在爆破设计的爆破振动安全限值以内,未对化工厂产生不利影响。爆破振动监测数据见表5。

5 结论

实践证明,本文提出的明转暗的隧道爆破施工完全能够满足本项工程的实际需要,未对化工厂造成不利影响,具体结论如下:

(1)利用控制爆破原理,暗洞采取先开挖导坑后扩挖爆破、人为形成临空面、周边眼间隔装药、分段分次起爆等方法,明洞采取垂直孔掏中槽、水平孔挖马口、改变临空面方向、分部开挖的方式,减小了隧道施工对化工厂的影响,保证了周边建筑物的安全。

(2)在化工厂生产车间等安全要求较高的建筑物附近进行爆破作业,采用1.5cm/s的质点振动安全允许速度,严格按单响炸药量要求进行爆破设计,有效地控制了爆破振动,保证了化工厂的安全。

表5 爆破振动监测记录

(3)本段爆破设计确定的爆破振动速度为1.5cm/s,实测最大爆破振动速度为1.278cm/s,符合设计要求,化工厂正常生产未受影响。

参考文献:

[1] 李宏男.爆破地震效应若干问题的探讨[J].爆炸与冲击,1996.

[2] 熊炎飞,董正才,等.爆破飞石飞散距离计算公式浅析[J].工程爆破,2009.

[3]GB6722-2011爆破安全规程[S].中国标准出版社,2011.

[4] 单旭辉,姚孟发.控制性爆破安全施工技术应用分析[J].南水北调与水利科技,2007.