TP335H井溢漏同存复杂情况治理技术

2018-05-22李大奇王继明

杜 欢,李大奇,王 沫,王继明

(1.中国石化西北油田分公司工程技术管理部,新疆乌鲁木齐830011;2.中国石化石油工程技术研究院,北京100101;3.中石化西南石油工程有限公司重庆钻井分公司,重庆400042)

1 概况

TP335H井是中国石化西北油田分公司托普台区块的一口四开制开发水平井,该井三开采用Ф215.9mm钻头钻进至6308m发现地层出水,逐步提密度钻进至6447.8m发生失返性漏失,处理井漏时又发生卡钻事故,严重影响了钻井安全和效率。发生漏失时,该井三开裸眼段长达1428m,从上往下分别为卡拉沙依组、巴楚组、东河塘组、塔塔埃尔塔格组、柯坪塔格组和桑塔木组地层,岩性主要为泥岩、砂岩、砂泥岩互层和灰岩。当前,顺北区块5号条带上的顺北52X井同样在三开遭遇出水和漏失同存的难题,该井的成功经验对类似复杂井的处理具有借鉴意义。

2 钻井复杂情况

2.1 地层出水

该井钻进至井深6308m地层出水,钻井液密度由1.36↘1.34g/cm3,粘度59↘57s,API失水由4↗6mL,累计出水16m3。调整钻井液密度至1.39g/cm3后基本压稳水层,钻进过程中地层未继续出水。继续钻进至井深6430m(设计造斜点)起钻,起钻中发现灌浆量偏少,起完钻空井状态下井口轻微外溢。由于钻井液密度不能有效平衡水层压力,下钻到底后逐步提高钻井液密度以平衡水层。定向工具下钻到底,循环钻井液,钻井液出口密度1.34g/cm3,起钻前钻井液密度1.39g/cm3,钻井液发生盐水侵。为平衡水层压力,计划边钻进边逐步调整钻井液密度至1.42g/cm3。

2.2 钻井液漏失

钻进至井深6447m钻时变快,由76↘33min/m,钻井液密度已提高至1.40g/cm3,钻进至井深6447.64m液面监测发现漏失,钻至井深6447.80m井口失返,漏失钻井液30.21m3。失返后立即停泵活动钻具,井口吊灌见液面,小排量开泵不能建立循环。

2.3 井队堵漏

下光钻杆至井深6447.80m,下钻过程漏失钻井液34m3,小排量循环4m3出口未返浆,开始第一次桥接堵漏,配方:4%核桃壳(细)+4%核桃壳(中粗)+5%CXD+4%云母+5%SQD-98(细)+4%SQD-98(中粗)+2%PB-1+4%蛭石,浓度32%,注入堵漏浆40m3,出口未返浆,替比重1.40g/cm3钻井液55m3,井口未返浆,起钻至套管内,起钻过程中漏失钻井液12m3。关井挤堵漏浆9m3,静止堵漏5h,小排量循环无漏失。下光钻杆到底,下钻到底漏失钻井液2m3,小排量循环正常,逐步上调排量至23.8L/s,井口失返,漏失钻井液28m3。

第二次桥接堵漏,堵漏浆配方:4%核桃壳(细)+5%核桃壳(中粗)+4%核桃壳(粗)+4%CXD+4%云母+3%SQD-98(细)+3%SQD-98(中粗)+3%SQD-98(粗)+4%蛭石+2%锯末,浓度为36%。注入堵漏浆53m3,替浆53m3,井口未返浆。

2.4 卡钻

第二次堵漏施工,替浆52m3时出现憋泵现象,压力由8.5MPa上涨至16MPa。同时钻具上提下放遇阻,钻具最大上提250t,最大下放180t,正转18圈未开,发生卡钻,卡点5340m。通过强力活动钻具、爆炸松口、泡解卡剂、震击及套铣等措施,最终解卡成功。

3 主要难点和技术对策

3.1 主要难点

3.1.1 堵漏施工卡钻风险高

地层持续出水导致钻井液被严重污染,钻井液性能恶化,失去了保护井壁稳定的功能。裸眼段在受污染的钻井液中浸泡已长达1个多月,导致泥页岩失稳风险进一步加大。该井套铣前划眼时憋转盘严重,上提活动钻具不能下放至原井深,循环时返出大量掉块,最大尺寸60mm×50mm×4mm。因堵漏浆的粘度较高,如果堵漏施工中把井底或大肚子中的大量掉块携带出来,容易导致卡钻。

3.1.2 裸眼段长,漏层位置判断难

该井裸眼段长达1428m,需要准确判断漏层。根据录井资料,钻至6447m之前钻井液密度已经提到1.40g/cm3,但未发生漏失。钻进至6447.64~6447.80m时钻时加快,逐渐发生漏失并失返,判断漏层可能在井底。根据邻井TP315的井漏情况,钻井液密度1.33g/cm3时井深5568.92m(塔塔埃尔塔格组)、5596.90m(柯坪塔格组)和5921.53m(桑塔木组)均发生过井漏,说明以上3个层位均为薄弱地层,提高密度时,上部薄弱地层可能会发生裂缝扩展性漏失[1-2]。

3.1.3 溢漏同存

钻井液密度1.39g/cm3仍有溢流,密度1.40g/cm3发生失返性漏失。由于水层未压稳,堵漏施工中地层仍持续出水,地层水污染堵漏浆性能,影响堵漏效果。

3.1.4 地层温度较高

根据区块地温梯度,预测井底温度达136℃,常用的核桃壳、锯末等堵漏材料抗温一般低于120℃,不能满足施工要求。

3.2 技术对策

3.2.1 优选抗高温堵漏技术

根据该井地层温度,需要优选抗高温堵漏材料,以提高堵漏浆的耐温能力,防止后续施工过程中堵漏材料失效导致复漏。通过研究,优选了抗高温交联成膜堵漏技术和抗高温化学固结堵漏技术[3-4]。

其中,交联成膜堵漏技术具有抗高温、高承压及抗返吐的特点,抗温180℃、抗压大于20MPa,抗返吐达3MPa,适用于裂缝性地层堵漏及提高裂缝性地层承压能力。化学固结堵漏技术易滞留、微膨胀、抗高温及密度可调的特点,固结物强度在22MPa内可调,抗温达180℃,适用与严重及失返性漏失堵漏,可用于封堵下部水层及下部可疑漏层。

3.2.2 封堵水层

根据钻井情况判断水层位置在6308~6310m,漏层位置可能在井底6447m左右,两者位置较为接近,可以一并处理。为了防止后续堵漏中地层出水影响堵漏效果及导致下复杂,决定首先采用抗高温化学固结技术对水层及井底可疑漏失层进行封堵。

3.2.3 采用分段注入方式避免卡钻

为防止施工中发生卡钻,采取分段方式注入堵漏浆,避开易井底及易发生卡钻的井段。替浆时,应尽量使堵漏浆不返至大肚子井段上部。

3.2.4 视情况全裸眼承压堵漏

化学固结堵漏结束后不扫塞,先大排量循环钻井液,根据循环情况判断漏层位置。若循环不漏,漏层则在下部井段,继续扫塞,视扫塞结果决定是否再次对下部地层进行封堵。若循环时发生漏失,漏层在上部井段,采用交联成膜进行全裸眼承压堵漏。

3.3 堵漏浆设计

3.3.1 化学固结堵漏配方

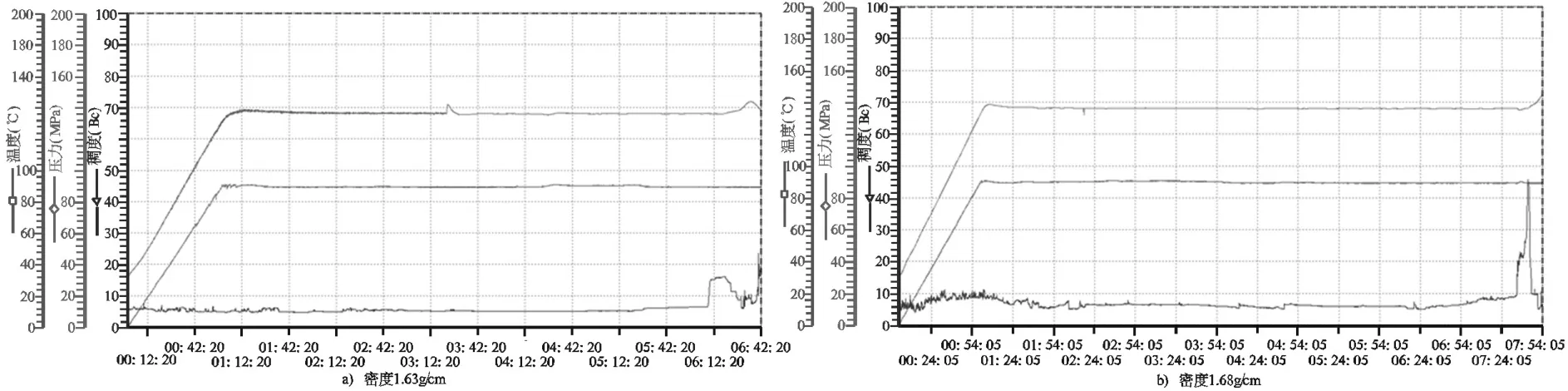

根据该井井眼尺寸、钻具及钻井液情况,设计化学固结浆密度1.63~1.68g/cm3,稠化时间7~8h,如图1所示。3.3.2 交联成膜堵漏配方

根据承压堵漏力学机制,井壁承压堵漏时,裂缝宽度逐步张开,需要堵漏浆能够快速形成高强度致密封堵层[5]。由SAN-2工程分布理论[式(1)][6],设计不同粒径堵漏材料的体积分布,并按体积比来确定不同粒径材料的加量。

式中:V1——留于S尺寸筛上的颗粒体积,%;

Vt——留于Smin筛上的颗粒总体积,%;

Smin——所用最大目数筛尺寸,mm;

K——常数,一般取1.1~1.2;

W——需要封堵的裂缝宽度,mm。

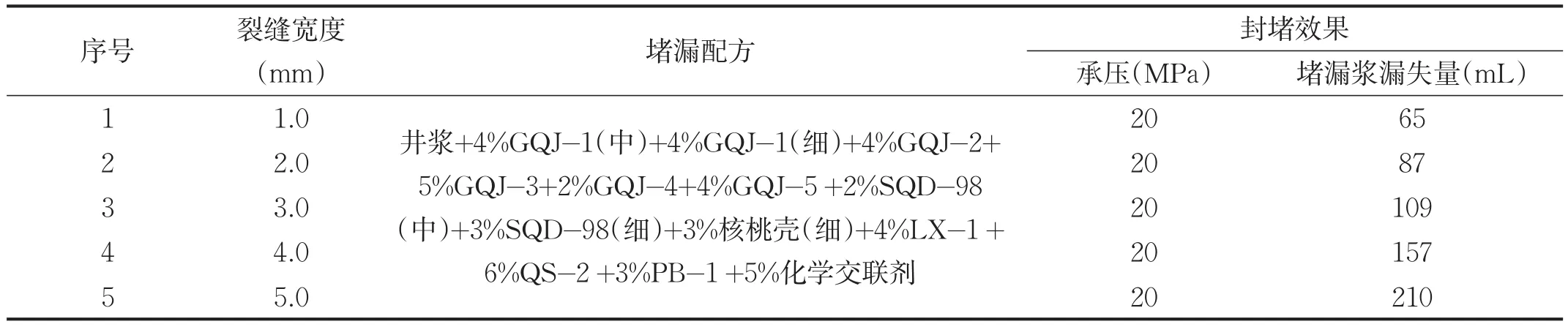

颗粒状堵漏材料比例确定后,加入部分抗高温纤维材料及化学交联材料,最终得到交联成膜堵漏配方,用堵漏仪评价该配方对于1~5mm缝板的承压堵漏效果。试验结果如表1所示,可以看出交联成膜堵漏配方承压均大于20MPa。

图1 化学固结浆的稠化时间

表1 堵漏浆配方及封堵效果评价

4 承压堵漏情况及效果分析

4.1 下部地层化学固结堵漏

下光钻杆钻具至井深6420m循环,排量13.6L/s,泵压4MPa。循环期间钻井液密度1.39g/cm3↓1.23g/cm3,粘度59s↓40s,地层出水累计污染钻井液96m3。起钻至井深6295m注交联成膜浆15m3,注密度1.65g/cm3的化学固结浆15m3。替浆到位后起钻至井深4936m循环,排量17L/s,泵压5.3MPa。间歇式挤入堵漏浆,累计挤入化学固结堵漏浆7.79m3,如图2所示。

图2 化学固结堵漏浆憋挤情况

采取分段循环方式下钻探得化学固结浆塞顶6027m,循环筛除上部堵漏材料,试压5MPa后压力不再增加,6027m以上仍然存在漏层。因裸眼段较长,漏层位置无法准确判断,决定对该井进行全裸眼承压堵漏。

4.2 上部地层交联成膜全裸眼承压堵漏

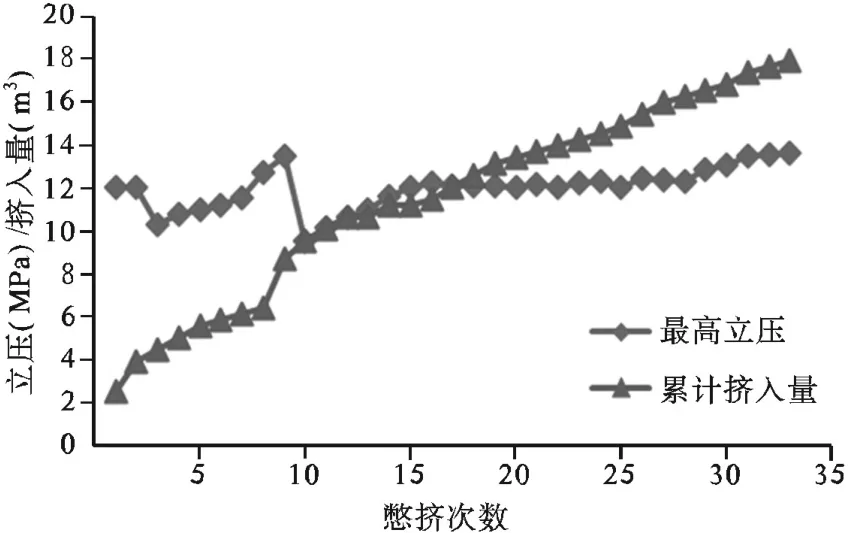

下钻至井深6027m,注堵漏浆30m3,起钻至井深5293m,注堵漏浆35m3,起钻至井深3997m,采用间歇式憋压法承压堵漏。共挤注33次,累计17.92m3,泄压回吐0.4m3,最大憋压14MPa,如图3所示。下钻筛除堵漏浆,正常排量循环不漏,堵漏成功。

图3 第二次承压堵漏记录

扫塞至6300m,其后无固结塞,划眼到底后大排量循环无漏失。按设计要求做地层承压试验,井内钻井液密度 1.40g/cm3,井口试压 6MPa,稳压 30min,压降0.3MPa,折合套管鞋处承压当量密度1.52g/cm3,井底承压当量密度1.49g/cm3,稳压30min,压降0.3MPa,达到堵漏设计指标。

4.3 经验及教训

三开井段测井数据表明,井段5750~5825m平均井径254mm,井段5955~6030m平均井径254mm,裸眼段最大井径294.64mm/5800m,井径扩大率36.5%,存在大肚子井眼。因堵漏浆粘度较高,在循环筛除堵漏材料时,堵漏浆把井底及大肚子中大量的岩屑携带上来,振动筛处见大量井壁掉块。如果堵漏及下钻筛除堵漏材料时方案不当,容易导致卡钻。本井采用分段注入方式有效避免了堵漏施工中的卡钻风险,对今后施工具有借鉴意义。

5 结论及建议

(1)化学固结堵漏浆无需考虑颗粒级配问题,可有效封堵漏失通道大小不清楚的漏层及出水层,且封堵层具有双向承压作用,可防止负压下地层出水。

(2)采用抗高温高强度交联成膜堵漏技术和间歇式憋压工艺可以显著提高裂缝性地层的承压能力。

(3)采取分段注入方式,避免井底及大肚子井段的掉块被堵漏浆大量带出,可有效防止堵漏施工中发生掉块卡钻。

(4)通过选取合理的堵漏技术及施工方案,该井最终成功封堵住了漏层,并提高承压至设计要求,为今后复杂井安全、高效堵漏提供了宝贵经验。

参考文献:

[1] 王业众,康毅力,游利军,等.裂缝性储层漏失机理及控制技术进展[J].钻井液与完井液,2007,24(4):74-99.

[2] 李大奇,康毅力,刘修善,等.基于漏失机理的碳酸盐岩地层漏失压力模型[J].石油学报,2011,32(5):900-904.

[3] 詹俊阳,刘四海,刘金华,等.高强度耐高温化学固结堵漏剂HDL-1的研制及应用[J].石油钻探技术,2014,42(2):69-74.[4] 陈曾伟,刘四海,林永学,等.塔河油田顺西2井二叠系火成岩裂缝性地层堵漏技术[J].钻井液与完井液,2014,31(1):40-43.

[5] 曾义金,李大奇,杨春和.裂缝性地层防漏堵漏力学机制研究[J].岩石力学与工程学报,2016,35(10):2054-2061.

[6] Loeppke G E,Glowka D A,Wright E K.Design and Evaluation of Lost Circulation Materials for Severe Environments[J].Journal of Petroleum Technology,1990,42(3):328-337.