影响二甲醚装置高负荷运行的原因及改造措施

2018-05-22葛志跃

宋 腾,葛志跃

(河南龙宇煤化工有限公司 河南永城 476600)

河南龙宇煤化工有限公司200 kt/a二甲醚生产装置采用甲醇气相脱水法工艺技术,于2008年年底一次投料试车成功。通过近几年的运行探索和创新,成功解决了制约二甲醚生产装置高负荷运行的问题,使装置可在120%~130%的负荷下保持稳定运行。

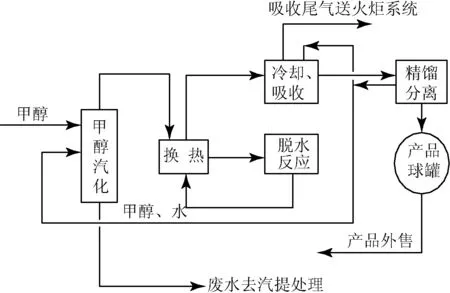

1 工艺流程

图1 甲醇气相脱水制二甲醚工艺流程

如图1[1- 2]所示:原料甲醇经碱液中和、预热后进入汽化塔转化为甲醇蒸气,然后经换热进入反应器进行脱水反应;从反应器出来的反应气经换热、冷却后进入粗甲醚储罐进行气液分离,得到的液相即为粗二甲醚;从粗甲醚储罐分离得到的气相主要为H2,CO,CH4,CO2等不凝性气体以及甲醇和二甲醚蒸气,经冷却后进入洗涤塔用来自精馏塔的釜液吸收其中的二甲醚和甲醇,得到的吸收尾气经减压后送火炬系统;从粗甲醚储罐出来的粗二甲醚经预热后送入精馏塔,精馏塔塔顶得到的二甲醚蒸气经冷凝后收集在二甲醚回流罐中,其中一部分作为精馏塔回流液回流,其余作为产品送球罐;从精馏塔塔釜溢流出来的釜液(主要成分为甲醇和水)进入精馏塔釜液贮罐,其中一小部分经冷却后送洗涤塔用作洗涤液,其余作为循环液送入汽化塔回收未反应的甲醇;从汽化塔侧线采出的杂醇经冷却、计量后送杂醇油罐;汽化塔塔釜废水经换热、减压后送入汽提塔,汽提塔塔顶得到的水蒸气和甲醇蒸气经冷凝后大部分作为回流液返回汽提塔,少量甲醇送至杂醇油罐,汽提塔塔釜废水送至界外。

2 高负荷运行中存在的问题

二甲醚生产装置在高负荷运行期间,汽化塔压差基本维持在35~38 kPa。2016年上半年,在汽化塔负荷达到120%以上后,汽化塔压差达到45 kPa左右,无法维持稳定运行,汽化塔塔盘积液严重,容易发生液泛,进而出现顶部甲醇汽化不彻底、反应器催化剂垮温现象,给催化剂及装置的安全稳定运行带来了很大的安全隐患。

3 原因分析

3.1 汽化塔部分塔盘塌陷、浮阀出现卡塞

二甲醚装置中的汽化塔属于板式塔中的浮阀塔。2016年上半年汽化塔在120%负荷下无法维持稳定运行的主要原因是汽化塔精馏段压差大,造成精馏段塔盘积液,最终导致带液至反应器引起催化剂垮温。利用二甲醚装置短停检修机会对塔内件进行检查,发现汽化塔精馏段部分塔盘出现塌陷,部分浮阀出现卡塞,进而导致精馏段塔盘在高负荷下运行时出现汽液不平衡,塔盘上积液严重,最终引起精馏段塔盘压差增大,从而影响汽化塔的稳定操作。

3.2 原料甲醇品质差,杂醇含量高

二甲醚装置汽化塔以粗甲醇为原料,其中含有乙醇、丙醇、丁醇、庚醇等高级醇。随着碳链的增长,高级醇的沸点比甲醇高,容易在汽化塔内的塔盘上积聚,一旦积聚过多就会影响塔内的汽液平衡,最终导致汽化塔压差增大并出现液泛。原料粗甲醇中的杂醇含量主要受甲醇合成装置影响,随着甲醇合成催化剂使用到后期,粗甲醇中的杂醇含量就会升高。河南龙宇煤化工有限公司甲醇合成催化剂已使用4年,副反应增多,杂醇(乙醇、丙醇、丁醇、庚醇)含量可达到6 000 mg/m3左右,进而影响汽化塔的稳定操作。

3.3 精馏塔操作不当,再沸器存在内漏

高负荷运行时,精馏塔在操作过程中曾出现釜液溢流至釜液罐不畅的现象。为避免出现溢流不畅的问题,减少了蒸汽用量,虽然解决了问题,但由于蒸汽用量的减少致使精馏塔塔釜操作温度偏低,造成釜液中二甲醚含量增大,此部分釜液返回汽化塔时,直接导致汽化塔精馏段上升气量增大,引起汽化塔精馏段出现液泛,从而无法进行高负荷操作。

此外,精馏塔再沸器存在内漏,由于蒸汽侧压力高于系统操作压力,致使精馏塔加热用蒸汽以及冷凝液窜入精馏塔内,使釜液中水含量增多。在120%负荷下正常运行时,送往汽化塔的循环液量在25 m3/h,但由于再沸器出现内漏导致循环液量增大至30 m3/h。此部分循环液送往汽化塔后,直接增大了汽化塔提馏段的负荷,造成汽化塔操作不稳定,易发生液泛。

4 改造措施

4.1 汽化塔部分塔盘的检修

针对汽化塔精馏段部分塔盘出现的塌陷以及部分浮阀出现卡塞的问题,对精馏段的塔盘以及循环液进料处的塔盘进行了拆检,对塌陷的塔盘重新进行了校正,同时对卡塞的浮阀进行清理更换,确保浮阀能够灵活动作,从而解决了导致汽化塔精馏段塔盘在高负荷下运行时出现的汽液不平衡问题。

4.2 针对原料粗甲醇品质问题采取的措施

针对原料粗甲醇中杂醇含量高而影响汽化塔稳定操作的问题,采取了如下的措施[3]。

(1) 汽化塔内共计有80块塔盘,精馏段和提馏段各有40块塔盘,为避免杂醇富集而影响装置的运行,原始设计时分别在第66块、第45块以及第30块塔盘的溢流堰收液槽处设置有杂醇采出口a,b和c。分析各侧线采出口的杂醇含量,结果发现b点的杂醇含量最高,质量分数最高时能达到15%以上,而a点和c点杂醇含量较低。为此,对现场各侧线采出口的阀门开度进行调整,确保b点的采出量最大,同时增大侧线采出总阀的开度。根据调整结果,当b点采出的杂醇质量分数达到10%以上时,汽化塔难以在高负荷下稳定运行。

(2) 针对原料粗甲醇中杂醇含量高的问题,通过优化甲醇合成系统的工艺操作参数以降低粗甲醇中杂醇含量,同时利用2017年大修机会对甲醇合成催化剂进行了更换。目前,粗甲醇中杂醇(乙醇、丙醇、丁醇、庚醇)质量浓度控制在1 000 mg/m3以内。

4.3 针对精馏塔操作不当以及再沸器内漏采取的措施

针对精馏塔操作不当以及再沸器内漏的问题,采取了如下的措施。

(1) 严格控制塔釜温度及蒸汽用量,避免温度过低导致釜液携带二甲醚。对精馏塔塔釜与釜液罐之间的气相平衡管线进行了增粗改造,同时在釜液罐上增设放空泄压管线至洗涤塔,有效解决了釜液溢流不畅的问题。

(2) 利用装置短停机会对再沸器进行了拆检消漏,同时根据再沸器泄漏主要是腐蚀所致,一方面对系统工艺参数进行了优化,另一方面报备了1台不锈钢换热器,并利用2017年大修机会对该换热器进行了更换。

5 改造效果

通过优化及改造,目前二甲醚装置可以在120%~130%负荷下稳定运行,汽化塔压差在36~37 kPa,装置整体运行比较平稳。

参考文献

[1] 唐宏青.甲醇脱水制二甲醚工艺研究[J].中氮肥,2003(4):11- 14.

[2] 刘征宇.二甲醚的工业生产及开发[J].化学工程师,2006(6):32- 33.

[3] 朱小学,刘芃,叶秋云,等.气相法甲醇脱水制二甲醚催化剂的研究开发[J].天然气化工(C1化学与化工),2011(1):11- 15.