丛式井采油举升技术研究进展

2018-05-22秦腾檀朝东任桂山周旭

秦腾,檀朝东*,任桂山,周旭

丛式井采油举升技术研究进展

秦腾1,檀朝东1*,任桂山2,周旭3

中国石油大学(北京),北京昌平,102249;2.中国石油大港油田公司,天津大港,300280;3.华北油田公司生产运行处,河北任丘,062500)

近年来,丛式井钻完井技术得到了快速的发展与应用,各大油田的科研人员在丛式井采油技术方面也作了大量的研究和探索。本文从丛式井的特点及应用于丛式井的节能技术等方面,对丛式井采油技术的研究进展进行综述,简要分析了各采油方式的优缺点,并对未来研究方向进行了展望。

丛式井;抽油机;采油模式;研究进展

引言

随着定向井钻完井技术及配套设备的日臻成熟,丛式井在各大油气田的开发过程中得到了快速的发展与应用,但与之相配套的丛式井采油技术的发展却稍显滞后。目前,各大油田在丛式井场仍主要采用与分散的单井相同的采油模式,没有充分利用丛式井井距小的优势,在降本增效方面存在较大的提升空间。针对目前存在的问题,科研人员在适用于丛式井的采油模式及配套调控技术等方面作了大量的工作,也取得了一些进展,本文调研了近年来针对丛式井所发展的采油技术,简要分析了各技术的优缺点,并对未来研究方向进行了展望。

1 丛式井采油技术的研究概况

丛式井是在定向井技术的基础上发展起来的一项工艺,指的是在一个井场或平台上,钻出若干口井,各井井口相距数米,而各井的井底则伸向不同的方位和深度。国外定向井技术的应用始于1932年,美国在加利福尼亚州海岸上打定向井开发海上油田,至二十世纪五十年代至八十年代,随着海上勘探大规模展开,海洋油田不断发现。为了经济合理地开发这些油气田,对定向井及丛式井技术展开了大规模的试验,并取得重大的成果[1],随后丛式井技术被广泛应用于海上油田及沙漠油田的开发。

国内在丛式井方面的研究与应用稍晚,1956年,玉门油田首开先例,利用定向钻井技术取得较好的开采效果,由此该钻井技术被广泛使用。至七十年代,定向井技术在海洋油田的开发中迅速发展,其中在渤海海域的纵式井中,有十二口定向井在同一座钻井平台上进行施工[2],即形成了所谓的丛式井。八十年代至今,随着对国外先进设备和技术的引进以及我国自主研发能力的增强,我国的丛式井技术逐渐成熟,其应用范围也不断扩大,在陆上低渗、特低渗以及常规油气藏的开发中,丛式井在提高其开发的经济效益方面也显现出了巨大的优势。

丛式井采油技术是指在石油开采中(甚至包括天然气、瓦斯气开采)充分利用丛式井的优势,联合丛式井钻井技术、丛式井抽油机及其辅助设备技术、自动化控制技术、GPS通讯远程控制技术等先进技术,使用一种先进的丛式井钻采系统进行相应的油气矿藏的开发技术[3]。自丛式井钻井技术出现以来,丛式井场几乎一直都是采用与单井相同的采油模式,但近年来随着新开发油气藏条件变差、在其它方面降低成本的潜力越来越小,油田科研人员提出了发展能充分利用利用丛式井井口集中、井距小的优势,具有更高生产效率的丛式井采油技术。国内外多个科研单位分别从适用于丛式井的抽油机、采油模式、调控技术等多个方面展开了研究,并取得了一定的成果,但由于成本较高或者配套设备难达标等因素的影响,大多数研究仍处于试验或者小规模应用阶段,难以大规模推广。就目前的应用情况来看,可以说丛式井采油技术仍处于探索和发展阶段。

2 丛式井采油节能技术

传统的采油模式效率低、成本高,无法充分发挥丛式井的优势。针对丛式井的特点及目前存在的问题,国内外专家提出了多种适用于丛式井的采油技术,下面对现有的已投入或即将投入现场应用的丛式井采油节能技术作相关的介绍。

2.1 一机双井采油技术

针对丛式井井距小的特点,国内外许多专家提出‘一机双井’(也称‘一机双采’)、‘一机多井’(也称‘一机多采’)的概念,并形成了多种抽油机设计方案及专利。一机双井采油技术指的是利用两口井上下悬点载荷交替变化的特点,实现一台抽油设备同时带动两口井采油,两口井“互动自平衡”抽油,从而降低设备投资与生产能耗的一种采油技术。

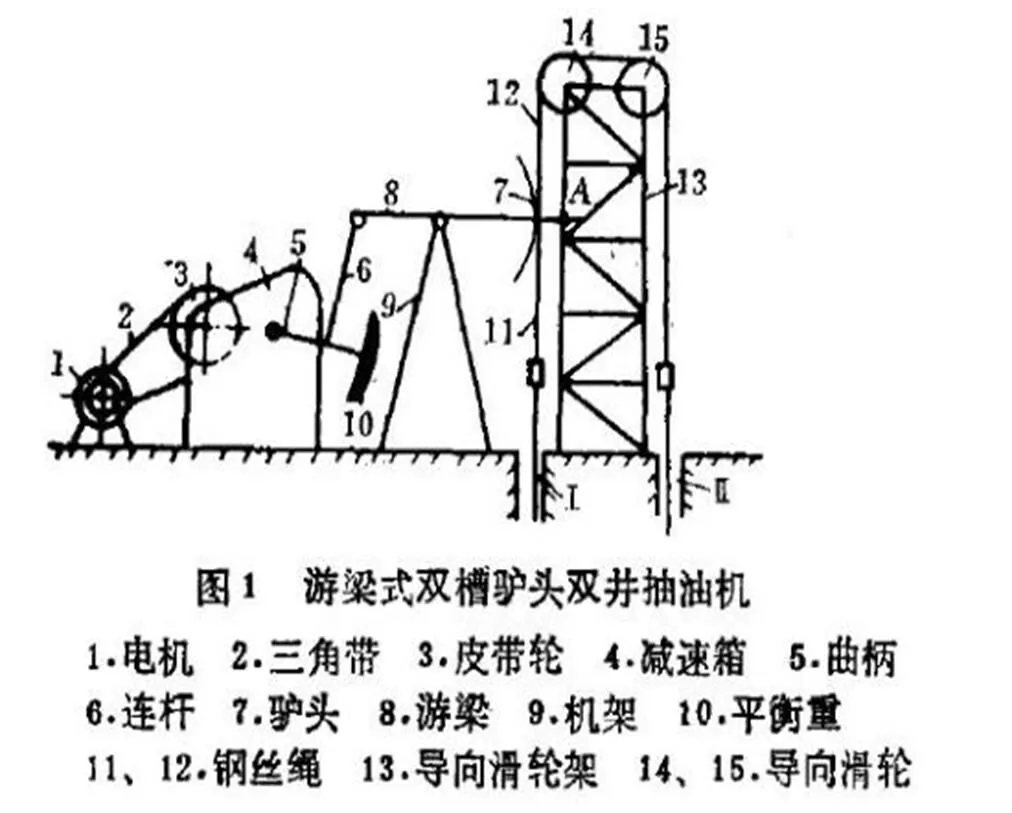

1989年大庆油田设计制造了了我国第一台游梁式双槽驴头双井抽油机样机[4],揭开了我国研发丛式井专用采油设备的序幕。该抽油机增加了支架和滑轮系统,但省去了一台抽油机,且滑轮与支架的加工难度和复杂程度较小,成本明显低于两台单井抽油机,但这种抽油机的占地面积较大,影响其它抽油机的安装。随后在九十年代,又出现了基于双驴头结构的游梁式双井抽油机(如图2所示),这种抽油机省去了滑轮与支架结构,占地面积减小,并且具有较好的节能效果。

随后也出现了各种改进型的双井抽油机,但这些设备由于对井距要求高、适用性差,成本较高,故障率高等原因,大多数未能进行推广应用。针对上述问题,大庆油田研究设计了能够适用一定井距范围,实现双井不同运行参数的塔架式一机双井抽油机[5](见图3)。该抽油机可通过可调式组合支撑臂来适应不同井距,实现较高的井口对正精度;可调节式配重结构有主副两套配重,双井工作时只采用主配重;单井工作时,将主、副配重连接在一起,以保证无论是双井运行还是单井运行时都可获得较好的平衡效果;为了满足驱动相邻两口井的不同产量需要,在滚筒上安装变冲程衬套,冲程与驱动滚筒的直径成正比,通过改变滚筒直径即可实现两口油井不同冲程运行。该抽油机于2011年11月在大庆油田第七采油厂敖包塔作业区投入使用,(截至2016年)已应用11台[5]。通过改进结构,增加控制单元可以进一步提高该抽油机工作效率,从而进一步改善节能效果。

2.2 一机多井采油技术

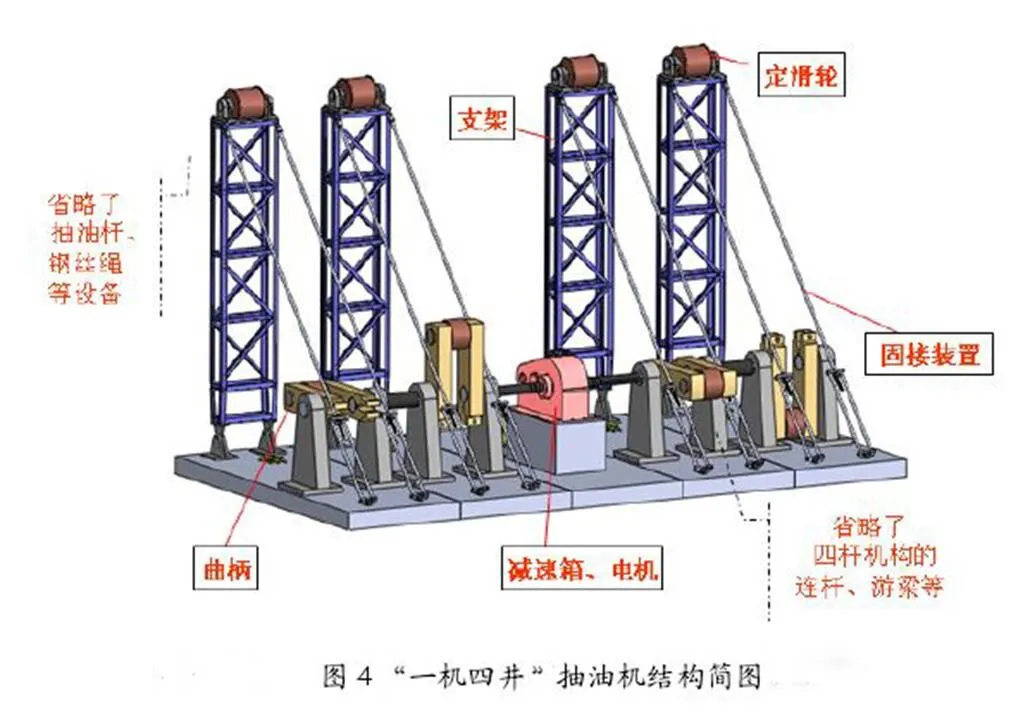

‘一机多井’的采油概念几乎是与一机双井的概念同时被提出来的,该技术指的是利用一台抽油机,通过传动装置,带动多口井往复抽动,从而达到多口井的抽油目的。由于存在井距适应性更差,作业让位困难,系统结构复杂,多井平衡调节难度大等问题,一机多井采油技术的发展明显滞后于一机双井。随着一机双井技术逐渐成熟,且在现场应用中取得了较好的节能效果,胜利采油院的科研人员在此基础上展开了一机四井的研制,于2014年初在胜利油田石油开发中心胜科管理区草4-12号平台进行了现场试验,并获得成功(结构图[6]见图4,部分结构未画出(图中省略部分))。

‘一机多井’技术的关键是利用多井负荷互为平衡来实现节能降耗。多井负荷采用相位角分度技术,也就是按抽油机井数将360°等分,多井之间利用相位角的不同互为平衡[7]。理论上,该技术不受井数限制,可实现‘一机三井’甚至更多油井的联动抽油,但从传动机构的复杂程度以及能耗平衡等方面综合考虑,‘一机四井’具有最佳的节能效果。此外,处于研究中的还有轮盘式、同轴式以及链轮式一机多井抽油机,不过由于这些技术的成熟度不如游梁式抽油机,很少应用于现场,这里就不作介绍。

2.3 一站双井采油技术

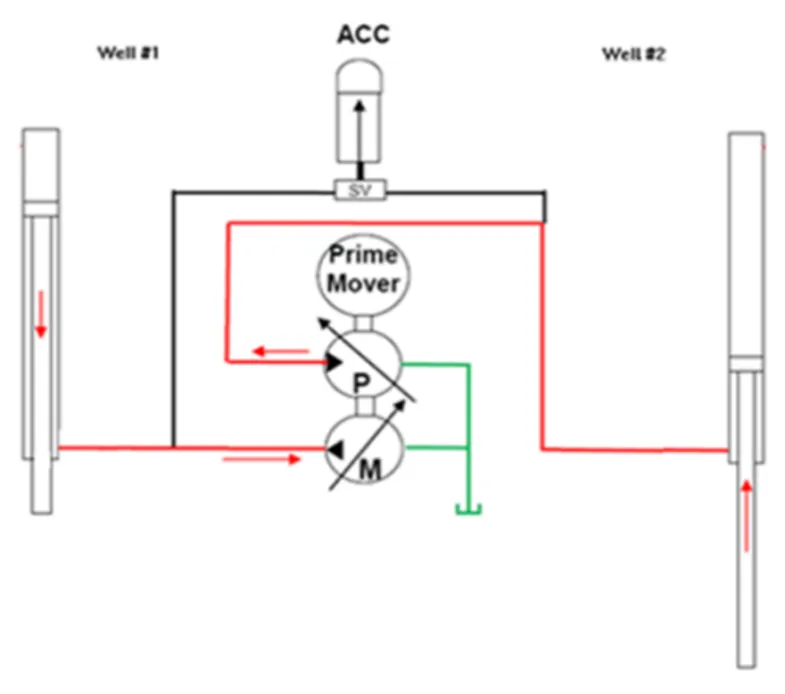

以液压传动技术为特征的液压抽油机具有采油经济性好、质量轻、体积小、冲程长度及冲程次数可实现无级调节和工作性能优越等特点[9],其包含的设备主要有:电动机、液压泵、油缸(或液马达+滚筒)、机架、油箱、平衡系统等(通常电动机、液压泵和油箱等会较密集的组装在一起,以一个“液压工作站”的形式出现在现场)。以液压抽油机为基础的‘一站双井采油技术’指的是利用一台液压工作站同时为两口油井提供动力,两口井交替上下运行,进行下冲程的井所产生的能量用于辅助支持另外一口井上冲程,双井互相平衡的一种采油方式。

从定义上看,一站双井采油技术其实就是一机双井采油技术的一个实例,但一站双井是基于液压抽油机的,其能量回收利用方式及系统组成与基于游梁式抽油机的一机双井有所不同,故现场采用了不同名称(‘一机多井’与‘一站多井’的区别与之同理)。

图5 一站双井采油系统示意图

图5所展示的就是以Lufkin液压抽油机为代表的一站双井液压采油系统的结构示意图,两个油缸交替上下运行,下行油缸将重力势能通过液马达/泵二次元件[8]转变成液压能,与原动机一起提供能量,驱动上行油缸,两口井互相平衡,蓄能器(ACC)只在其中一口井停止工作时才启动。但由于该系统所采用的高性能液马达/泵二次元件主要依靠进口,成本较高,故目前在我国没有得到推广应用。我国也自主设计了可实现双井采油的使用简单闭式液压回路回收液压能、飞轮储能以及电能回收等类型的液压抽油机,并进行了相关的试验,由于节能效果不佳,结构复杂等问题,仍需要进一步的研究和改进。

2.4 一站多井采油技术

一站多井采油技术指的是由一个液压工作站为多口油井提供动力,利用各井负荷交替变化的特点,,实现以较小的装机功率达到多井原油举升目的一项采油技术。该技术的节能原理是,各井在运行过程中只在上冲程需要液压站为其提供动力,而下冲程则依靠抽油杆和抽油泵等井下运动部件的重力下行,通过调整各井的工作参数,错开各井的运行状态,并且对进行下冲程的井的能量加以回收利用,即可选用功率较小的液压泵站、使驱动电机工作在效率更高的负载区间,从而可在不降低原油产量的前提下大幅降低生产成本。

图6 一站多井液压排采系统工艺原理图

图6所示为徐盛[10]基于水基动力无杆抽油装置所构建的“一站多井”液压排采系统,该系统主要由地面液压站系统和井下泵系统2大部分构成;地面液压站系统为井下泵提供动力,驱动井下泵液压元件运动,实现原油举升。限于水基动力无杆抽油装置技术成熟度的影响(目前实际应用中是基于“一站一井”来实现的),该采油系统只进行了仿真分析,还没有投入使用。基于产品技术成熟度的影响,大港油田与中国石油勘探开发研究院合作研制了基于液压抽油机的一站多井采油系统,把水基动力无杆泵换成了有杆泵,动力由位于地面的液压抽油机提供,一台液压站同时为多口井的液压缸提供动力,节能原理与之相同。该一站多井采油系统有望在2018年进入现场,对于推动丛式井采油技术的发展具有重要意义。

2.5 公共直流母线技术

公共直流母线的基本结构是将变频器分解为整流和逆变两个部分,一台较大的整流单元供应多个逆变单元,每一个逆变单元的直流母线均并联在一起[11]。该技术具有较广的适应性,可应用于抽油机井、电泵井等各种需要集中配电及控制的场合,且与传统变频器相比,减少了整流单元的数量,大幅降低了设备方面的投入。

另一方面,在油田广泛使用的游梁式抽油机属于位能性负载,在一个冲程周期中的某一段时间存在负载带动电机运转,电动机处于“倒发电”的状态,尤其当配重不平衡时,电动机的倒发电状态尤为严重。以往这些发出来的电能用在电动机的发热上及线损上,或是通过电阻发热而白白浪费掉了,无法加以利用。针对这种情况采用共直流母线技术将多台抽油机的控制变频器共用一台整流器,将其直流母线并联在一起,可实现抽油机在下冲程运行时,将所发电能贮存在变频器电容中,以供给其它抽油机使用[12]。而且在公共直流母线上有预充电装置,各逆变单元的并联电容相互并联,使得储存容量变大,这样不仅起到了节能降耗作用,还有利于克服“泵升电压”,使设备安全平稳运行。

3 丛式井采油技术的发展方向

与单井采油技术相比,丛式井采油技术具有十分明显的优势,因此近年来得到了越来越多的关注与应用。总结目前的丛式井采油技术所存在的优缺点,可以预见其接下来的发展方向主要会集中以下几个方面。

3.1 研发丛式井专用抽油机并提高制造工艺水平

近年来丛式井钻完井技术得到了较大的发展并日趋成熟,但丛式井采油技术却相对落后,其中一个重要的原因就是配套的采油设备发展缓慢,国内大多数油田在丛式井场采用的最多仍是游梁式抽油机,为达到进一步节能降耗的目的,应充分利用丛式井井距小的特点,大力发展和推广一拖多丛式井专用抽油机。

同时,应提高抽油机配套设备的工艺制造水平,比如目前应用于一机多井的减速器和液压抽油机的液压系统密封等问题,极大的限制了一机多井以及一站多井采油技术的推广应用,优质的配套设备是构建稳定、高效丛式井采油系统的基础。

3.2 向液压化、无杆化方向发展

一方面,与机械传动相比,液压传动技术具有设备体积小、输出功率大、工作过程平稳、易于自动化控制、布局灵活等优点。以液压传动技术为基础研制的液压抽油机具有液压传动技术的优点,其对于冲程、冲次的良好调节性可以最大限度的发挥中后期油田的产能,能较好满足对深井、稠油井和特殊环境油井的采油要求,对油田生产具有良好的经济性[13]。

另一方面,随着全国各大油田进行斜井开采的油井不断增加,有杆采油设备的管杆偏磨问题更加突出,不仅增加了能耗和维修成本,还严重影响了油田的稳定生产。而电潜螺杆泵、水力射流泵以及上述提到的水基动力无杆泵等无杆采油设备则很好的解决了管杆偏磨的问题,同时还简化了地面设备,减小了占地面积。因此,从技术的先进性及对现场的适应性来说,液压化和无杆化是丛式井采油设备发展的必然方向。

3.3 完善配套的智能监测设备及控制系统

随着自动化技术及相关硬件的发展,国内各大油田相继对各矿区井场进行了数字化、智能化的改造,可实现对各井动液面、产量、原油含水率以及示功图等参数的远程实时监测以及抽油机冲次的远程自动调控等功能。但目前的水平距离建成技术成熟的智能化油田还有较大的距离,首先,各传感、监测设备的精度有待进一步提高,精确的获取油井的工作参数是后续诊断优化及精准调控的基础,要想最大限度的降低生产成本就要改变目前仍略显粗犷的计量及调控模式。

其次,目前的调控多是针对单井进行的,且没有充分利用采集到的数据。对于丛式井采油来说,不仅要考虑通过调控使单井供排协调,还要考虑各井的工作制度对同一井组中其他井的影响,使各井之间协同工作、互相配合,从而使整个系统总的能耗最低,效率最高。此外,还要利用合适的智能算法,充分挖掘所采集参数的信息,从而构建针对丛式井的更加完善的控制系统。

4 结束语

在现如今各油田对节能环保要求越来越高、土地资源日渐紧张、人力成本迅速增长的背景下,丛式井采油技术所具有的举升效率高、占地面积小、后期管理维护工作量小等优点使其具有巨大的应用前景。尽管目前由于配套设备的制造工艺以及成本等方面的限制,丛式井采油技术仍处于小规模的试验和探索阶段,但相信随着研究的深入以及设备制造工艺的不断发展和完善,将会克服现有的不足,使丛式井采油技术得以广泛应用,成为油气生产过程中降本增效的利器。

[1] 周煜辉. 国外定向井丛式井技术发展动态分析[J].石油钻采工艺,1984, (02):21-26.

[2] 余泓远. 定向井钻井技术探析[J]. 化工管理, 2014, (36): 84-84.

[3] 孙俊茹, 杨武成. 丛式井抽油技术的发展趋势[J]. 中国新技术新产品, 2009, (11): 5.

[4] 辛绍杰, 钟力. 游梁式双槽驴头双井抽油机节能效果分析[J]. 石油矿场机械, 1992, (05): 23-25.

[5] 邢延方, 彭章建, 王德威. 塔架式一机双井抽油机研制[J]. 科技与企业, 2016, (3): 148-149.

[6] 任厚毅. 一机四井: 节电到极致[J]. 中国石化, 2014, (03): 70-71.

[7] 刘玉华. 新型多井抽油机的构型设计和性能研究[D]. 上海交通大学, 2011.

[8] 荀昊. 国外液压抽油机的发展概况与技术水平[J]. 新疆石油科技, 2001, 11(1): 62-63.

[9] 姜继海, 于庆涛, 刘宇辉, 等. 二次调节静液传动液压抽油机[J]. 机床与液压, 2005, (08): 59-61.

[10] 徐盛, 翁惠辉, 习近路. 丛式井液压排采系统协调控制建模及控制算法研究[J]. 长江大学学报(自然科学版), 2013, (07): 58-61.

[11] 赵智, 鲍兵, 赵中山, 等. 基于采油系统的公共直流母线变频器结构分析及应用[J]. 电气应用, 2008, (14): 24-26.

[12] 周杰, 刘凯敏, 杨琪, 等. 丛式井组抽油机集中控制装置节能效果分析[J]. 企业导报, 2014, (10): 141-142.

[13] 薄涛. 中国液压抽油机的发展概况与技术水平[J]. 钻采工艺, 2002, (2): 69-70.

Research Progress on Oil lifting Technology in Cluster Wells

QIN Teng1, TAN Chaodong1*, REN Guishan2, ZHOU Xu3

(1. China University of Petroleum, Beijing Changping, 102249, China; 2. China National Petroleum Corporation Dagang Oilfield Company, Tianjing Dagang, 300280, China; 3. Huabei Oilfield Company Production and Operation Office, Hebei Renqiu, 062500, China)

In recent years, cluster well drilling and completion technology has been developed and applicated rapidly, researchers in major oilfields have also made a great deal of research and exploration in cluster well production technology.This article summarizes the research progress of cluster well production technology from the characteristics of cluster wells and the energy-saving technologies applied to cluster wells.The advantages and disadvantages of each oil recovery method are briefly analyzed, and the future research directions are prospected.

cluster well; pumping unit; oil recovery mode; research progress

10.19551/j.cnki.issn1672-9129.2018.01.023

TE3

A

1672-9129(2018)01-0059-04

秦腾, 檀朝东, 任桂山. 丛式井采油举升技术研究进展[J]. 数码设计, 2018, 7(1): 59-61.

QIN Teng, TAN Chaodong, REN Guishan. Research Progress on Oil lifting Technology in Cluster Wells[J]. Peak Data Science, 2018, 7(1): 59-61.

2017-12-07;

2018-01-03。

秦腾(1993-),男,湖北黄冈,硕士研究生,主要研究方向:采油、气工艺理论及技术。檀朝东(1968-),男,安徽望江,副研究员,博士,石油工程、物联网教学及科研。E-mail: tantcd@126.com