控制大型锻件带状组织的研究与实践

2018-05-18

对于大型轴类锻件,为控制横向与纵向机械性能基本一致,一般对带状组织要求低于2.0级。生产过程中由于控制不当,造成较多大型锻件带状组织不合格而报废。本文就带状组织形成原因、工艺过程的控制研究与实践进行论述。

背景阐述

山东光明工模具制造有限公司是以生产冷轧、热轧工作辊、中小型支承辊、冷热作工具钢的企业。具有10t中频炉、30t电弧炉、30tLF炉、30tVD真空室各一台、1~30t电渣重熔炉10台、800t、1600t、3150t自由锻造水压机各一台等热加工设备,具有年生产锻件40000t的生产能力。

冷轧工作辊是黑色与有色冶金行业的大型工具,属于细长轴类锻件。在轧机生产线的工作过程中,承受着弯曲、扭转、剪切复合应力联合作用。其中辊身工作区承受着耐磨性与次表层周期剪应力的剪切作用。一般冶金企业以性能价格比要求轧辊生产厂的产品质量。为防止轧辊在使用过程中辊身或辊颈断裂,在技术要求中要求带状组织级别按GB/T 18254-2002标准低于2.0级。因此,在冷轧工作辊的毛坯制造过程中,要对产生带状组织的要素进行控制。

实际生产过程中,一些汽轮机转子、风力发电机主轴、发电机转子等轴类锻件,也一样对带状组织有要求。控制不当会造成整件报废,造成生产制造企业经济损失。经过多年的实际生产总结及理论分析,笔者认为用以下工艺过程,可以将大型锻件的带状组织控制变为可能。

带状组织形成原因分析

对冷轧工作辊、发电机转子、汽轮机转子在锻后热处理出炉后、粗加工时,在辊颈端部三分之一半径处取纵向试样,按纵向作金相分析,判定是否符合技术条件要求。

从金相分析认为,带状组织的形成原因有以下几个因素。

⑴低温锻造:一般锻造工艺规定,最后一火的辊身锻造比Y=1.5。目的是改善锻造始锻温度下被粗化的晶粒度。实际锻造过程中,完成辊身锻造后,再锻造辊颈,此时的辊颈温度已经低于钢种回复与再结晶温度,锻造变形产生的滑移线得不到回复而保留下来,辊颈锻造比大多Y≥6.0。在锻后热处理的正火温度下,无法消除滑移线而形成带状组织。

⑵夹杂物。炼钢的三个时期为熔化、氧化、还原。现代炼钢一般还原期均在LF炉中进行,对于一般要求的成品钢水[O]=20~40PPm。由于氧的存在,在LF炉中精炼时,无论使用高铝系还是高钙系还原渣,夹杂物尺寸在φ5μm以下的,无法上浮形成胶体。只有夹杂物尺寸在φ20μm以上的,才具备上浮条件。这些夹杂物在锻造变形过程中沿滑移线方向分布,就形成了带状组织。

夹杂物一般分为不可变形夹杂物和可变形夹杂物。不可变形夹杂物变形性指数为零(γ=0)。这类夹杂物多为D类的Cao·SiO2类型。这类夹杂物在锻造变形时不发生变形,产生位移后,其沿着锻造变形方向留下焊合的撕裂带,形成明显带状组织。

另一类夹杂物为可变形夹杂物,变形性指数γ≥1.0。此类夹杂物为A类的MnS。其沿着变形方向被拉长,显微镜观察为带状组织。

近些年在生产实践中,发现新一类夹杂物。在显微镜下观察判断变形性指数应该在0.2≤γ≤0.6之间。这类夹杂物在电子探针下能谱分析认定为:CaO·SiO2·MnO的多分子夹杂物。这类夹杂物在显微镜下为细长条带,认为是促成带状组织的成因之一。

⑶碳化物。二次碳化物在锻后冷却过程沿纤维方向析出,锻后热处理过程无法完全溶解,形成了带状组织。

带状组织工艺控制

⑴冶炼工艺控制带状组织。

1)控制氧含量[O]≤20PPm。从带状组织形成因素可以看出,氧化物是带状组织的成因。为减少氧化物沿变形方向分布,炼钢时应尽可能降低成品钢水中的氧含量。操作上采用多次深脱氧或长效深脱氧剂(如CaSiAlBe)。对于冷轧工作辊(冷作模具钢),建议其成品钢水的[O]≤8PPm。

同时,根据技术要求中对A、B、C、D四类夹杂物要求的不同,选择LF炉或电渣重熔时的渣系。以利于要求严格的钢水中的夹杂物类型、夹杂物与渣具有良好的浸润性而被捕捉到、降低夹杂物含量。

2)Mn加入时机控制。通过分析带状组织成因,MnS与含MnO的盐类对带状组织的影响不大:因为现代炼钢LF炉的应用,在高温+还原气氛+高碱度的冶炼条件下,钢水中的[S]≤50PPm控制并不困难,MnS的形成量级不会很高。

粗炼钢水兑入LF炉后,有些钢厂会在还原初期用Mn铁作为还原剂,或过早的加入Mn铁。使未被完全还原的EBT粗炼的、含FeO较高的钢水被Mn还原,形成MnO。之后与钢水中的SiO2、CaO形成可以变形的CaO·SiO2·MnO化合物,被拉长后形成带状组织。实践证实钢水温度升到1650℃以上,渣在对钢水还原良好的状态下,再加入MnFe合金化,对控制带状组织非常有利。

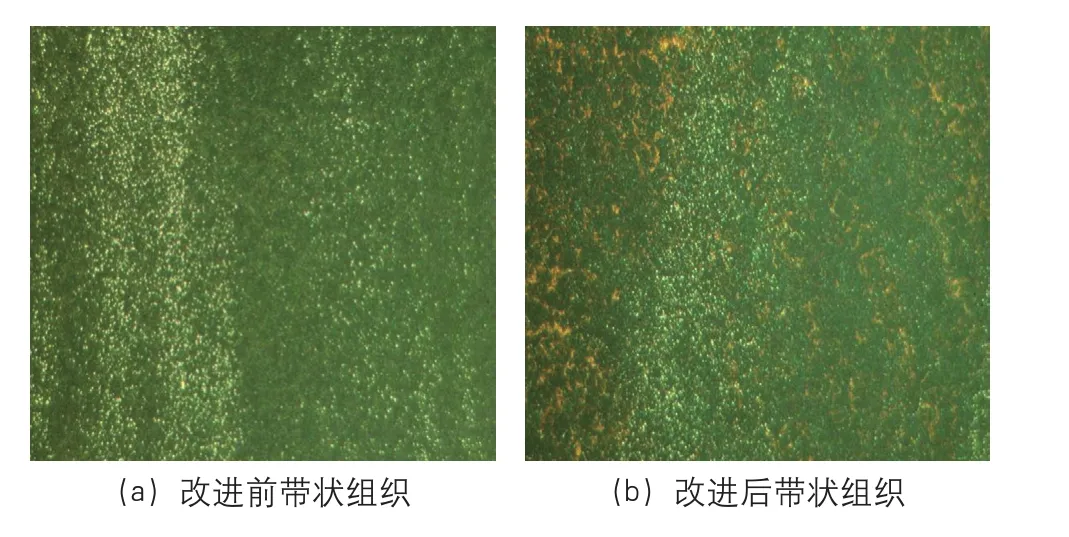

通过对MnFe加入时机的控制,可同时减少锻造并提高终锻温度,使原来只有2.5级的带状组织提高到1.5级。改进前后的带状组织如图1所示。

图1 改进前后的带状组织

锻造变形过程中所产生的滑移线,如果不能在变形过程中自动回复与再结晶,或者在锻后热处理过程中消除。在粗加工取样时,会形成由滑移线引起的带状组织。

经过生产验证,锻件的成形火次将锻造比控制在Y=1.3~1.5之间,同时控制终锻温度在回复再结晶温度范围内,产生带状组织的程度较轻。

⑵用热处理控制带状组织。

关于带状组织在热处理原理中的描述——带状组织可以用热处理办法消除,但并无针对性的工艺措施,如加热温度等参数。那么一旦锻后热处理结束,取样发现带状组织不合格时该如何处理呢?

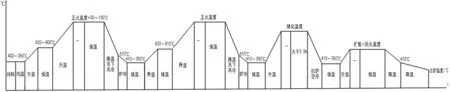

江苏南工锻造厂的34CrMo1A发电机转子与山东光明工模具钢的5%Cr型冷轧工作辊,在粗加工时发现带状组织不合格的情况,通过借用契尔诺夫B点分析与应用,可以将带状组织2.5级降低到1.5级。具体工艺如图2所示。

这种对已出现的带状组织进行补救的工艺,虽然有效。但是其增加了生产成本、同时生产周期延长。因此还是应该在冶炼、锻造工艺过程中控制带状组织的发生。

实际执行控制工艺

⑴冶炼工艺。

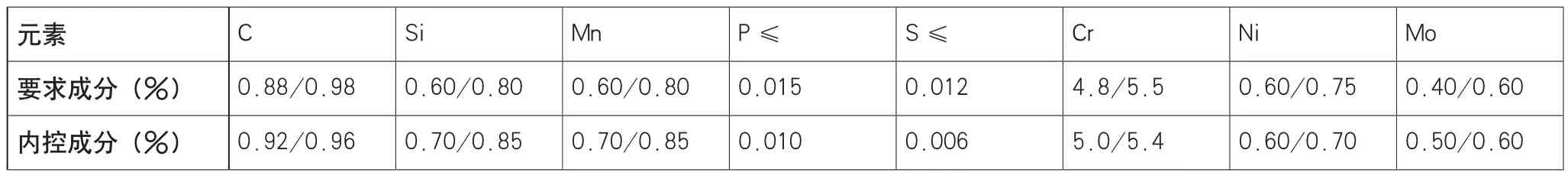

表1为5%Cr型冷轧工作辊的电极坯与电渣重熔后的技术要求(化学成分)。为完成技术要求,结合我公司冶炼设备进行分析:EBT(粗炼钢水)+LF炉精炼+VD(真空处理)+氩气保护(下注)+电渣重熔。

1)粗炼钢水。

电弧炉:粗炼钢水时,配碳量为终点碳量+总脱碳量,一般总脱碳量为0.60%左右。此钢种的配碳量为0.90%左右,熔化期为全部金属炉料熔清。这时取第一个化学试样,作全分析。

氧化期:造高碱度渣,用过管道氧等加氧方式脱P。脱P应在钢水温度1600℃以下完成,P≤0.010%后,可以造泡沫渣并升温。

出钢条件:温度1680℃、C为0.25%~0.30%、P≤0.010%。

2)LF炉精炼控制Mn工艺要点。

造高Al2O3渣,添加50%的CaO+38%Al2O3,总渣量约15kg/t钢,成渣后形成熔点较低的(CaO)12.(Al2O3)7。这种渣对B、C、D三类夹杂物均有较好的浸润性,有利于对钢水中夹杂物进行捕捉,净化钢水。

当钢水温度升高到1650℃,取样作全分析。按分析结果进行合金化操作。合金加入次序为:Ni→Mo→Si→Cr,MnFe在渣完全进入还原状态后加入,控制MnS、MnO的形成数量。

此后的操作正常进行,这里不再赘述。

图2 契尔诺夫B点减轻带状组织分析

表15 %Cr型冷轧工作辊的电极坯与电渣重熔后的技术要求(化学成分)

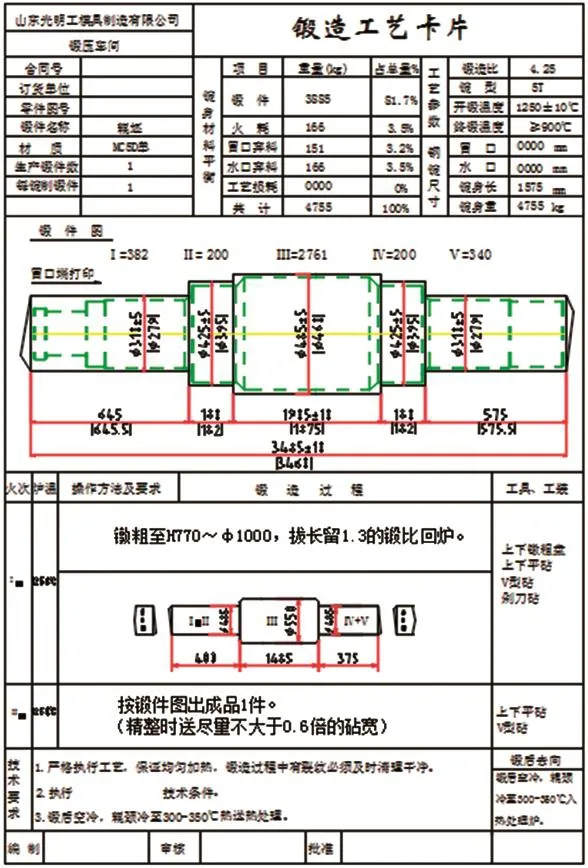

图3 锻造工艺控制带状组织

⑵锻造工艺控制实例。

1)锻造比:锻件在出成品火次后,使辊身、两端辊颈预留锻比Y=1.3。此锻造比既可以破碎始锻温度下的粗大晶粒,也控制了大变形造成的滑移线严重,但对于回复及再结晶不利而留下带状组织。

2)终锻温度:在预留锻比Y=1.3的条件下,可以在回复与再结晶温度范围内完成成形锻造,使较轻滑移线得到回复、减轻带状组织。具体锻造工艺如图3所示。

结束语

本文分析了大型锻件的带状组织的形成原因;提出了带状组织的控制思路;并在实际生产工艺执行后,取得了满足技术要求的结果。