30Cr1Mo1V转子缺陷分析

2018-05-18

30Cr1Mo1V转子是汽轮发电机机组的核心产品,也是我公司生产的主要产品。我公司近期生产的10万级以上30Cr1Mo1V转子探伤经常发现单个不超标缺陷,锻件缺陷位置分布较为规律。为此我们对近两年来生产的30Cr1Mo1V转子质量进行了统计分析,并对其中一件探废的20万级30Cr1Mo1V转子进行了解剖分析。

转子类产品在锻件市场里属附加值略高于其他锻件的产品。近几年国内主要由一重、二重、上重及太重生产锻件毛坯,之后发往生产发电机整机的厂家,再由整机厂家进行后续的精加工及组装。转子是发电机的心脏,因此对超探及性能的要求都很高,尤其超探的超标缺陷,对转子的影响是致命的,不存在任何让步的空间。

投产情况

2016年初至2017年底共生产30Cr1Mo1V转子34件,其中报废2件(比率5.9%),探伤发现不超标缺陷5件(比率14.7%),其余为探伤无缺陷的合格产品。

工艺简介

30Cr1Mo1V转子产品主要生产工艺流程为:冶炼钢锭—锻造(锻件成形)—锻后热处理—调质前粗加工(加工后UT)—调质(性能热处理)—性能检验—终探前加工(最终UT)—开槽加工—消应力处理—热跑前加工—热稳定性试验—包装发货(全部指标检验合格后)。

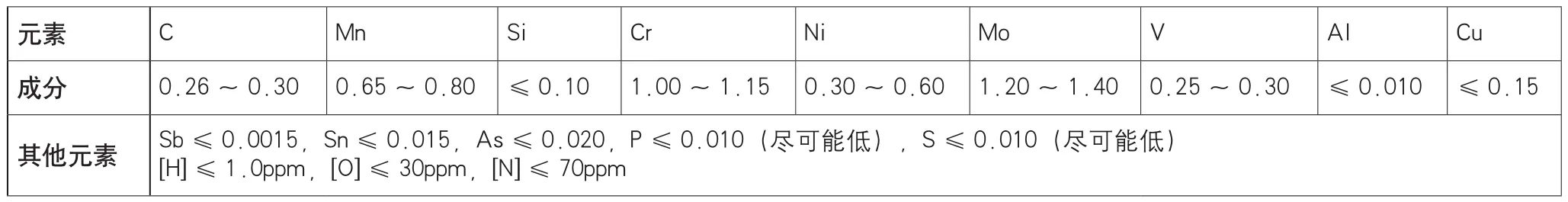

材质30Cr1Mo1V转子钢锭要求真空碳脱氧方式进行冶炼,冶炼过程为电弧炉冶炼—精炼炉精炼—真空处理—真空碳脱氧浇注。化学成分要求见表1。

转子在125MN油压机上锻造成形,锻造加热过程中进行了足够时间的高温扩散,经过3次拔长2次镦粗,锻比在5以上。有问题的转子其缺陷主要集中在转身区域,虽然有较大的变形,但仍未解决缺陷问题。锻后热处理采用三次过冷+两次正火+一次回火,确保组织转变充分,并保证扩氢时间充足。

表1 30Cr1Mo1V转子化学成分要求(重量百分含量)

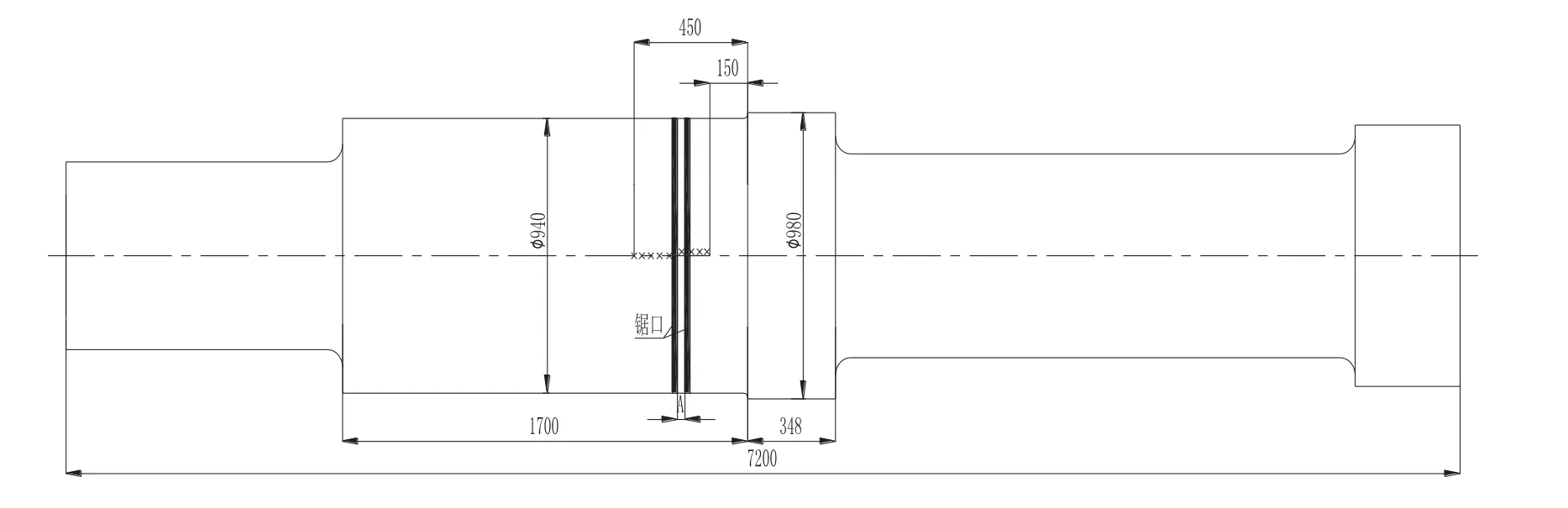

图1 转子缺陷图

解剖分析

2017年初,在理化实验室对炉号293-1-3-1的20万级30Cr1Mo1V转子进行了解剖分析。

该转子规格为φ980mm×7200mm,调质前粗加工后对其超探,发现转身300mm左右范围内有一处连续φ2~φ5mm缺陷(图1),严重超出订货厂家的验收标准要求,导致该转子报废。为确定缺陷性质,找出报废原因,我们经探伤人员精准定位后选取缺陷位置,最终选择A位置进行了解剖分析,对此处分别进行了低倍、高倍和微观断口检测。

低倍检验

在指定位置锯取试片取样后进行酸浸,结果如下:

一般疏松、中心疏松、锭型偏析均为1.0级;一般点状偏析4.0级;无边缘点状偏析、白点、残余缩孔;无皮下气泡、翻皮、非金属夹杂及夹渣和异金属夹杂物;边缘有折叠裂纹一条,深约15mm(图2、图3)。

硫印为1.0级,如图4所示。

高倍检验

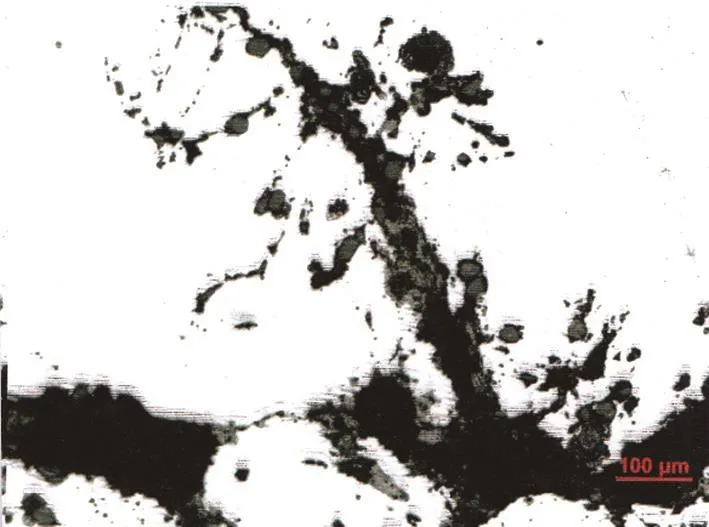

检验部位为低倍小裂纹缺陷处,缺陷处微观形态为大量密集分布的夹杂物,图5、图6所示分别为缺陷处高倍(100×)、缺陷处高倍(500×)图。

图2 取样试片

图3 取样试片放大图

图4 低倍酸浸宏观形貌

图5 缺陷处高倍(100×)

图6 缺陷处高倍(500×)

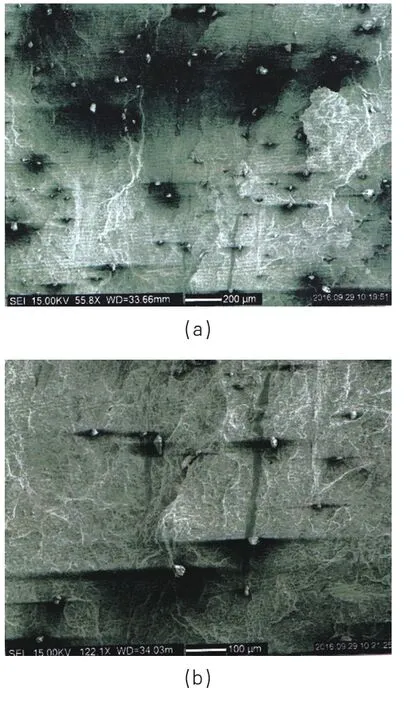

图7 断口扫描

微观断口

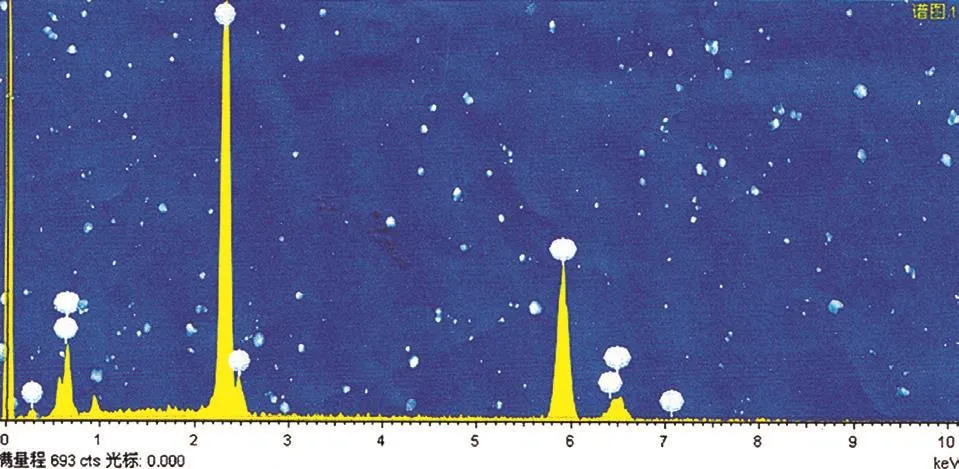

缺陷处人工开断口,微观断口显示为大量渣条。渣条处情况如图7所示,能谱分析显示为硫化物夹杂(图8)。

试验结论

通过低倍、高倍和微观断口检测显示,小裂纹性质为原材料中存在大量硫化物夹杂。最终由于硫化物夹杂类缺陷聚集产生连续缺陷,导致产品报废。为此我公司与冶炼分公司进行了深入的交流及讨论,确定解决措施,避免类似问题再次发生。

解决措施

通过对近两年生产的30Cr1Mo1V转子探伤缺陷分析及解剖分析,我公司研究决定,需要从以下方面控制产品质量:

⑴对钢锭原材料进行严格控制;

⑵冶炼过程中控制好造渣、洗包、真空度、钢水量、精炼、吹氩等关键环节;

图8 能谱分析

⑶锻造过程中,控制好底部和冒口的切除量(对切下底部及冒口余料进行称重,精确控制切除量),控制好大变形的压下量;

⑷锻造加热及锻后热处理过程中要严格控制炉温,对于截面较大的产品进行产品表面敷热电偶。以料温为主,确保过程中的保温时间。