实验用独立导向四柱式精冲机结构分析及系统设计

2018-05-18牛江坡胡根铭刘志芳

牛江坡,胡根铭,吕 琳,刘志芳,邓 明

(重庆理工大学,重庆 400054)

精冲压力机是实现精冲工艺的关键和基本条件[1]。为了进行精冲技术研究,需要一种自带行程-压力检测,以及三向压力和速度独立可调的实验用精冲机。本文以已有的一台液压式精冲模架为基础,研发出一种整机刚度大、运动精度高的独立导向四柱式精冲实验压力机。首先对实验压力机进行整体方案设计,通过有限元方法分析研究整机及机身主要结构的刚度、强度及可靠性,并根据精冲动作特性要求设计对应的液压、电气、检测控制系统,为精冲技术的研究提供必要条件。

1 总体方案设计

1.1 功能及参数

精冲压力机必须充分满足精冲工艺的基本要求,即:①必须同时提供冲裁力、压边力和反压力;②压力能够无级调节;③滑块行程速度的变化满足快速闭合、慢速冲裁、快速回程的要求;④滑块有很高的刚度和导向精度;⑤整机坚固和机架刚性高;⑥具有可靠的模具保护装置[2-4]。

该精冲压力机配以位移传感器、压力传感器以及速度、压力可调器件,可实现实验的各种功能,还可提供精冲技术实验使用。其主要参数如表1所示。

表1 实验压力机的主要技术参数

1.2 实验机总体方案和结构

普通四柱压力机制造简单,成本低。但是,这种压力机的立柱既承担拉力构件作用,又承担导向作用,在整个工作过程中,立柱承受工作载荷会导致立柱发生变形,从而影响导向精度。因此,总体方案为:实验精冲压力机拟采用独立导向四柱式结构,即立柱只承担受力构件作用,不再承担导向功能,另利用液压精冲模架的导柱导套独立导向[5]。压力检测采用接触式压力传感器,行程检测采用直线位移传感器。实验精冲压力机以315t液压精冲模架结构为基础,增加两梁四螺母、四立柱框架,与精冲模架装配后构成精冲实验压力机。上模架通过导向机构实现单独导向,使得立柱不再承担导向的功能,不仅能够使由工作载荷所引起的立柱的变形不再影响动梁的导向精度,同时也可以明显降低立柱的生产加工要求,降低生产加工成本;任意两根立柱呈对称设置,以实现均匀加载;此外,横梁与上活动模架的连接结构更为紧凑,能够提高该精冲实验液压机的刚度。具体结构如图1所示,上横梁及下横梁均设有相对应的装配孔,立柱穿过装配孔后与预紧螺母7连接,以提高立柱的连接稳固度。活动横梁2与主油缸10通过连接法兰连接,并由主油缸驱动做上下往复运动,下横梁5和活动横梁2之间设有用于控制活动横梁运动方向的导向机构。

图1 独立导向四柱式精冲压力机结构示意图

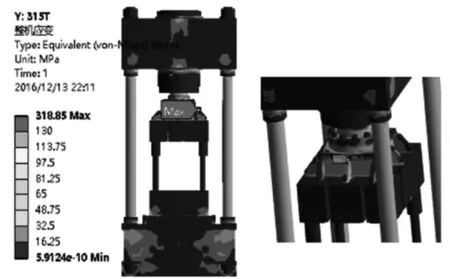

2 实验压力机结构强度和刚度的有限元分析

在精冲过程中,精冲压力机需要承受较大的工作压力,因此对机架的强度和刚度要求很高[6]。要确保精冲工作过程平稳、安全、高效运行,机身结构必须有足够的质量去吸收反作用力;同时较好的强度和刚度特性是保证良好导向精度的关键和前提。现对315t额定载荷下该压力机进行模拟分析,得到其应力分布和变形分布情况。

2.1 结构有限元模型建立

将UG软件建立精冲实验机三维模型,导入ANSYS软件中,其中包括53个实体,划分单元后,有限元模型单元293515个、节点160175个。机架材料主要分为两部分,其中立柱材料设为常用材料45#钢,σS≥345MPa,弹性模量 2.10E+11N/m2,立柱高3275mm,直径130mm,其余上、下横梁等材料焊接和非焊接件均设置材料为Q235,σS≥235MPa,泊松比为0.3。螺栓紧固时,认为该处与各零部件以及螺纹孔间没有任何一点相对运动,因此,模拟前,将螺栓连接处设置为6个自由度方向的全约束,同理,焊接处也做相同处理。约束下横梁地面,其约束处理为全约束。实验压力机有限元模型如图2所示。

图2 有限元模型

2.2 模拟结果及分析

2.2.1 整机应力应变分布

在额定加载315t时,建立坐标系,设置压机竖直向上方向为Z向,建立约束条件,限制底座连接处的六个自由度(完全约束),在上、下模架对应液压缸处加载315t压力。查看整机应力应变,如图3为应力分布图,最大应力为318MPa,其最大应力点位于立柱及过渡连接法兰盘处;图4为整机变形云图,最大位移0.9769mm,位于整个活动横梁及导套,位移方向为Z轴方向,原因是模拟受力后,整个活动横梁和导套一直处于运动状态,因此被系统识别为位移量最大。

图3 整机第四强度应力分布

2.2.2 压力机主要结构应力分布

(1)上横梁应力分布。上横梁应力分布如图5a所示,第四强度最大应力分布为71.839MPa,并且最大应力分布在上横梁液压缸侧边上,上横梁的最大应力小于其材料的许用应力,设计满足要求。

图4 整机应变云图

图5 主要结构应力分布(a)上横梁 (b)下横梁 (c)立柱

(2)下横梁应力分布。如图5b所示,下横梁第四强度最大应力为63.801MPa,分布在立柱与下横梁接触附近,最大应力同样小于材料的许用应力,故下横梁设计满足要求。

(3)立柱应力分布。立柱应力分布如图5c所示,第四强度最大应力为156.63MPa,分布在立柱与上横梁螺母接触的位置,最大应力仍然小于材料的许用应力,满足设计要求。

通过模拟结果可知,315t额定加载时,就整机而言,最大应力主要集中在上模板与上横梁连接法兰处,最大变形发生在上模架及导套位置。上横梁、下横梁、立柱最大应力均小于其材料的需用应力,因此符合设计要求。

3 液压电气和检测系统开发

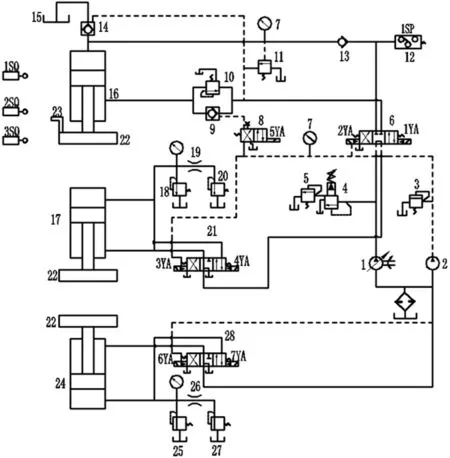

3.1 整机液压控制系统开发

根据设备系统方案及工艺要求,确定动力滑台工作循环顺序,即:快进→工进→快退→停止[7]。压边缸和反顶缸通过调节溢流阀达到调节反压大小和保持压力的功能。液压系统工作原理如图6所示,整机启动,电磁铁与电液换向阀配合工作,建立三向压力,实验机进行冲裁。此时,由压力继电器12控制,时间继电器调整,阀9的配合作用,使得压边力和反压力保持稳定不变,直到冲裁结束,时间继电器发出信号,电源断开,此时保压结束,同时阀28的左位断电,右位通电,反压缸下腔进油,顶出工件。

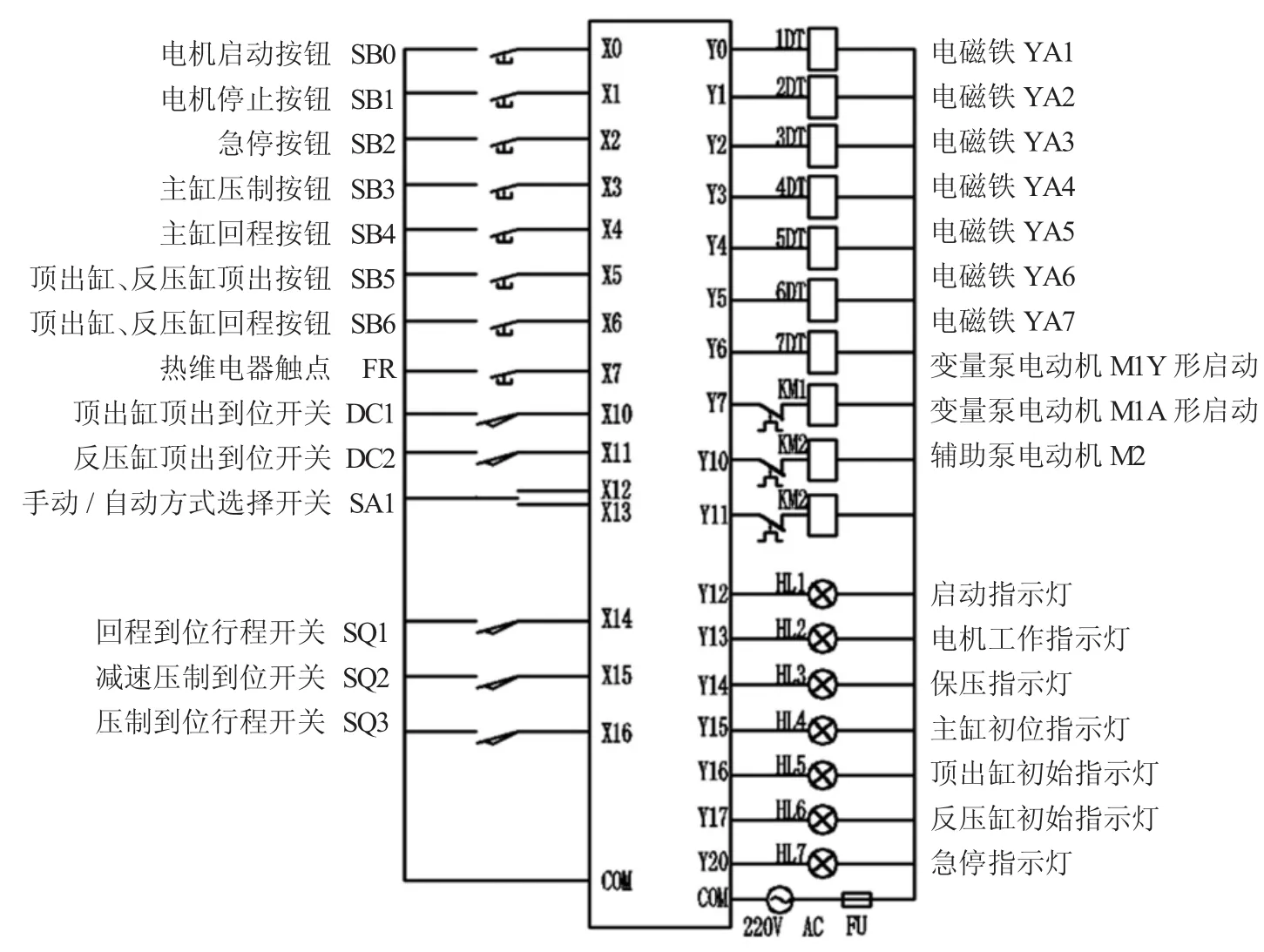

3.2 整机电气控制系统开发

图6 液压系统原理图

本结构控制线路采用交流220V电源,主要由可控编程器西门子S7系列PLC组成,可实现全自动控制。控制原理如图7、图8和图9所示。首先,顺序启动柱塞泵和齿轮泵,图7中的X0、X2输入,SA1开关选择自动,即图8中动合输入X012,对应动断输入X013。冲裁开始,X3输入主缸压制信号,电磁阀1DT、5DT通电,建立压边力和反压力,并自动保压。当滑块下行至下极限位置,3DT、6DT通电,通过图9通电延时器T0自动延时,准备回程。回程时,X14端输入,2DT失电,齿圈力和反压力解除。X10、X11输入,此时3DT、6DT通电,建立顶件力和卸料力。将SQ1、SB6通电,热继电器FR通电,X6、X14输入,通过内部定时器的控制,此时4DT、7DT断电,顶出力和卸料力解除,完成整个冲裁过程。

图7 整机PLC外部接线图

图8 主程序PLC梯形图

3.3 实验检测系统开发

3.3.1 活动横梁位置检测控制分析

如图10为本研发液压机的活动横梁位移检测的控制原理图。冲裁开始,通过位移传感器,将位移实时数据读取并经过数模转换收集,并同时将信号反馈给系统,调整电机的转速,进而调节泵的转速,实时记录整个冲裁过程的位置变化,以实现活动横梁位置(行程)、速度等的准确检测[8]。

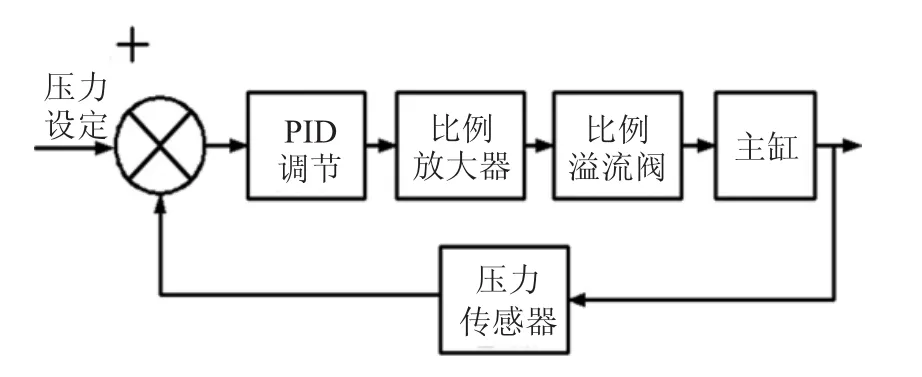

3.3.2 主缸压力检测控制分析

主缸压力检测控制原理如图11所示,当PLC收到来自主缸的压力实时反馈信号时,记录并不断调整。若实测压力小于手动设定的系统压力时,即主缸压力偏小,使得整机工作并不能按照要求,正常工作,此时系统会做出反馈输出,对应增大比例溢流阀的阀口尺寸,增大主油缸压力。采用PID结调节,把压力数字信号处理为模拟信号,反馈输出[9-10]。

4 结论

以上的分析设计总结如下:

图9 自动子程序PLC梯形图

图10 活动横梁位移检测控制原理图

图11 压力检测原理图

(1)采用独立导向四柱式结构,精冲实验压力机立柱不再承担导向的功能,只由模架的导柱和导套导向,不仅导向精度高,而且整机结构简单,布局紧凑。

(2)利用有限元软件分析了315t额定载荷下压力机整机及主要结构的应力应变。整机最大应力主要集中在上模板与上横梁连接法兰处,最大变形发生在活动横梁及导套位置,各主要结构最大应力都小于其材料的需用应力,均符合设计要求。

(3)开发了液压控制系统,实现自动控制;设计了直线位移传感器和液压压力传感器,实现了主油缸实时压力检测以及精冲位移的实时监控。

通过以上开发设计,成功研制出独立导向四柱式精冲实验压力机,如图12所示。

参考文献:

[1] 胡俊伟.10000kN精冲压力机虚拟设计研究[D].武汉:武汉理工大学,2011.

图12 独立导向四柱式精冲实验压力机

[2] 李贵闪,严建文,翟 华.伺服液压机研究现状及关键技术[J].液压与气动,2011,(5):39-41.

[3] 邓 明,胡根铭,吕 琳,等.精冲压力机的现状及发展趋势[J].锻压技术,2016,41(8):1-6.

[4] 夏琴香,胡玄通,陈 登,等.精冲技术的研究现状与发展趋势[J].锻压技术,2015,40(7):1-6.

[5] 华 林,胡亚民,宋燕利,等.精冲技术与装备[M].武汉:武汉理工大学出版社,2015.

[6] 周开华,幺廷先,齐翔宪,等.简明精冲手册[M].北京:国防工业出版社,1993.

[7] 韦耀杰.PLC在液压机控制系统中的应用[J].可编程控制器与工厂自动化,2010(2):83-85.

[8] 胡根铭.315t独立导向四柱式精冲实验压力机的研发[D].重庆:重庆理工大学,2017.

[9]龚 姣.某汽车驱动盘结构分析及优化设计 [D].重庆:重庆大学,2014.

[10] 李艳霞.对精冲机三个关键技术问题的研究[D].重庆:重庆理工大学,2009.