航空发动机涡轮后燃气温度检测系统设计及关键技术研究

2018-05-18杨东亮

杨东亮,张 波

(1.航空工业西安航空计算技术研究所,西安710119;2.航空工业沈阳飞机设计研究所,沈阳110035)

1 引言

航空发动机超温故障是一种严重危害发动机正常工作的故障模式,发生后极有可能导致发动机涡轮叶片在短时间内断裂,断裂的涡轮叶片会引起发动机的二次故障,从而导致严重的飞行事故[1]。涡轮后燃气温度(T6)是表征发动机工作温度是否正常的一个重要参数,间接反映了发动机涡轮前燃气温度的高低,发动机控制系统通过对该参数的监测实现对发动机燃烧室燃油油量的自动控制,从而实现对燃烧室温度的实时限制。航空发动机温度检测主要有示温片测温法、热电阻测温法和热电偶测温法三种[2]。其中,示温片测温法适用于测试精度要求不高、不便安装其他传感器的位置;热电阻测温法常应用于温度范围在-200~+500℃的位置,且可以通过导线补偿法消除导线电阻对测试结果的影响;热电偶测温法适用于温度变化范围较宽、测量精度要求较高的位置,非常适合于T6的检测。

文献[2]介绍了热电偶应用于测量发动机壁温的实际案例,但文中提到的方法需要提供固定的冷端补偿温度,而且应用场景为地面;文献[3]介绍了在发动机地面试车过程中,针对数字电子控制器采集T6高于试车台数采系统采集值的现象时,利用试验进行数据标定的过程,同时阐述了使用热电偶回路电动势及冷端补偿温度解算T6的方法;文献[4]介绍了基于AD590的热电偶冷端温度检测电路的设计;文献[5]分析了热辐射和热流失带来的热电偶测温误差及相应的数据修正方法;文献[6]和文献[7]均介绍了利用非线性拟合原理来提升查表精度的方法。综合前人研究成果,目前在该技术领域还存在两点不足:①未提出高精度、实时测量航空发动机T6的系统设计方案;②未通过具体的试验研究延长导线规格、解算方法对T6测量精度的影响。为此,本文提出了一种高精度T6实时检测技术的软、硬件设计方案,设计了一种基于温度校准仪的试验方法验证系统的检测精度,并通过数据对比研究了某些关键因素对T6检测精度的影响。

2 T6检测系统设计及误差分析

2.1 硬件设计

根据热电偶测温的基本原理[8],热电偶的热端温度(即被测温度)既与热电偶的回路总电动势有关,又与热电偶的冷端温度(即参考端温度)有关,如公式(1)所示:

式中:EA,B(T,T0)表示回路总电动势,T表示热端温度,T0表示冷端温度。若通过一定的方法检测出回路总电动势及冷端温度的大小,则通过查该型热电偶的K分度表,并由公式(1)即可计算出热端温度。

T6检测系统由两部分硬件电路组成:测量热电偶热电动势的弱电压采集电路与冷端补偿温度测量电路。

弱电压采集电路(图1)由采样电阻、RC滤波网络、精密放大器及AD转换器构成,AD转换器的输出至数字处理芯片。根据中间导体定律,在热电偶回路中接入第三种金属材料,只要该材料两个结点的温度相同,热电偶回路所产生的总电动势保持不变[9],因此在采集电路中接入采样电阻不会对热电偶的热电动势产生影响。为使热电偶回路总电动势尽量落在采样电阻上,采样电阻的阻值应远大于热电偶偶体及补偿导线的阻抗(本系统选用20 kΩ的采样电阻)。RC低通滤波网络用来滤除热电偶补偿导线敷设路径中引入的高频干扰,消除电磁干扰带来的测量误差。通过接入高精度的比例电阻来控制精密仪表放大器的放大倍数。当输入电压范围为0~50 mV时,放大器的输出电压范围为0~10 V,与AD转换器的全量程输入电压范围完全匹配,这样可充分利用AD转换器的转换精度。AD转换器将模拟电压信号转换为数字量,供数字处理芯片使用。

常见的热电偶冷端补偿方式有0℃补偿法和冷端温度补偿法两种。本文研究的是针对机上发动机涡轮后燃气温度的检测方法,0℃补偿法显然无法实现,因此T6检测系统必须具备对冷端温度的测量能力。冷端补偿温度测量电路的核心部分是电压型温度传感器LM35H,其作用是将环境温度转换为微弱的电压信号,0℃时对应的输出电压为0 mV,分辨率为10.0 mV/℃;电路后级与弱电压采集电路完全一致,通过精密仪表放大器和AD转换器完成对采样电阻两端电压的放大及模数转换,AD转换器的输出至数字处理芯片。

2.2 软件设计

根据系统设计要求,T6的解算每200 ms进行一次,由操作系统进行周期任务调度。T6的解算依赖于硬件设计中所述的热电偶热电动势的测量结果,及冷端补偿温度的测量结果,并基于具体类型的热电偶分度表[10]开展,如图2所示。本系统中使用的是镍铬-镍硅K型热电偶。进行代码设计时,使用数组来具体描述K型热电偶的分度表及其反函数表。为减小解算误差,将GB/T 16839.1-1997中K型热电偶的温度-电动势对应关系在代码中一一描述,从0℃至1 233℃共计1 234组数据;同时,将本周期的T6解算值与前面4个周期的T6解算值进行加权平均,将平均值作为最后上报发动机控制系统的T6。

2.3 试验验证

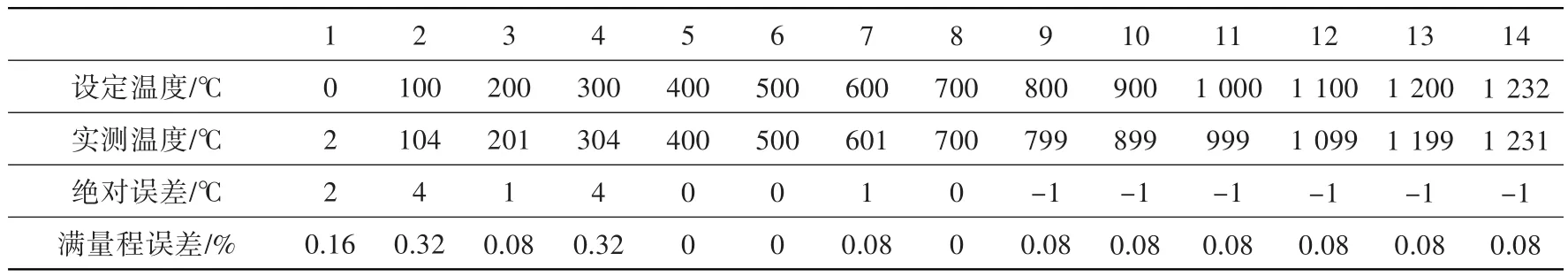

为验证所设计T6检测系统的测量精度,使用一台Fluke 741B温度校准仪、一台数据采集单元和一台测试用PC展开试验验证。温度校准仪可根据设定的热电偶类型及温度输出相应的热电偶电动势,且具有内部温度补偿功能,通过延长导线与数据采集单元相连;数据采集单元具有检测热电偶电动势、检测冷端补偿温度和解算T6的功能,且具备RS-232串口,可通过串口将T6的解算值输出至测试用PC进行显示。根据T6检测系统在飞机上的使用需求,共选取从0℃到1 232℃的14个点进行试验验证。表1所示为温度校准仪与数据采集单元均置于常温环境时的试验验证数据。可见,T6检测系统在满量程范围内的测量绝对误差不大于4℃,满量程误差不大于0.32%。

2.4 误差分析

T6检测系统的测量误差来源包括图3所示各环节误差。

热电偶误差:因某种原因,热电偶热电特性与其原始标准分度特性产生偏离所引起的蜕变误差[11]。对于2.3节所述验证环境,热电偶误差即温度校准仪的输出误差。

温度场势误差:指用于冷端补偿的温度传感器在布局时与数据采集单元的连接器有一定距离,导致其环境温度与真正的冷端温度之间存在一定误差。

温度传感器误差:温度传感器自身的温度-电压转换误差。

量值转换放大误差:包括仪表放大器的精度误差和比例电阻的精度误差。

模数转换误差:从连续的模拟量到离散的数字量的转换误差。

数据处理误差:热电偶分度表的离散性和非线性带来的解算误差。

3 T6检测关键技术研究

3.1 延长导线规格对T6检测精度的影响

由公式(1)可知,为提高温度检测精度,应尽量使参考端温度保持恒定。实际应用中,如果参考端与测量端位置比较接近,则参考端的温度波动较大,很难保持恒定;且测量端温度一般较高,远远超出数据采集单元可正常工作的温度范围。因此,应使用导线对热电偶进行延长,将热电偶的参考端延长到远离测量端且温度比较稳定的环境,尽量消除参考端温度变化所产生的误差[12]。数据采集单元在远离热电偶的位置安装,如图4所示。

为研究延长导线规格对T6检测精度的影响,分别使用普通导线及K型补偿导线,按照2.3节所述方法开展两组试验。为模拟温度场的变化,将数据采集单元置于设定温度为70℃的恒温箱中,温度校准仪仍置于常温环境。两组试验的对比结果见表2。可见,使用补偿导线对热电偶进行延长时,实测温度相比于设定温度的绝对误差不超过6℃;而使用普通导线时,实测温度远大于设定温度。原因为:使用普通导线时热电偶回路中仅存在接触电动势,而没有温差电动势(由于温度校准仪所处环境温度低于数据采集单元所处环境温度,因此温差电动势为负),这就导致热电偶回路总电动势偏大,最终由数据采集单元解算出的T6亦偏大。因此,必须使用与热电偶电极相同类型的补偿导线对热电偶进行延长。

表1 涡轮后燃气温度检测系统试验验证数据Table 1 Experimental verification data ofT6temperature detecting system

表2 不同规格延长导线对应的涡轮后燃气温度检测数据Table 2 T6temperature detecting data with different extended wire

3.2 解算方法对T6检测精度的影响

在不同的文献中,主要介绍了两种针对T6的解算方法,两种方法的流程示意如图5所示。可见,两种方法的主要区别在于如何使用冷端补偿温度。

为研究两种方法的优劣,在软件中增加热电偶热电动势、冷端补偿温度的打印功能,通过测试用PC串口读取上述两个量的值,并分别使用方法一、方法二进行T6解算。两种方法的结果对比及误差对比分别如表3和图6所示。可见,解算方法二相比于解算方法一的误差更小,且误差曲线表现得更加收敛,尤其在400℃及其以上高温段这种优势更加明显。由于飞机发动机工作时T6在300℃以上,因此软件设计中应采用解算方法二。

表3 STAN5内部修正对主流速度的影响Table.3 Effect of the correction on the main stream velocity

4 结束语

提出了一种基于热电偶测温原理的高精度涡轮后燃气温度实时检测方案,对方案的软、硬件设计进行了详细阐述,并提出了一种针对本方案的验证试验方法。试验结果表明,涡轮后燃气温度检测系统在某型航空发动机工作温度0℃至1 232℃满量程范围内具有较高的检测精度,在功能与性能上可以满足该型航空发动机涡轮后燃气温度检测与控制功能的需要。同时,分析了涡轮后燃气温度检测系统的误差来源。通过试验数据对比、分析,研究了延长导线规格、解算方法等关键因素对涡轮后燃气温度检测精度的影响,并给出了相应的结论与设计建议。

参考文献:

[1]秦海勤,徐可君.某型航空发动机工作超温故障研究与分析[J].燃气轮机技术,2015,28(3):44—48.

[2]郭小波.飞机发动机测温方法的探索与实践[J].航空科学技术,2011,(1):39—41.

[3]柳 阳.航空发动机低压涡轮出口温度标定方法研究与应用[J].航空发动机,2013,39(4):85—88.

[4]蔡忠春,李晓明,姜晓莲.航空发动机热电偶冷端温度检测电路设计[J].计算与测控技术,2011,38(7):43—44.

[5]王耀国,吴晓男,于进勇.热电偶测量飞机发动机喷气温度的误差分析及修正方法[J].仪表技术,2011,(1):25—27.

[6]王 冰,任勇峰,贾兴中,等.一种基于热电偶CJC测温电路的设计[J].电子器件,2016,39(4):907—912.

[7]陈晓颖,顾广耀,白 璐,等.智能测温系统中热电偶的非线性处理[J].物理测试,2010,28(4):24—26.

[8]冯志书,李晓明.某型航空发动机排气温度测温原理研究[J].装备制造技术,2010,(4):41—42.

[9]王 杰,崔 超.工业用热电偶现场校准相关问题的探讨[J].中国标准导报,2016,(2):46—48.

[10]GB/T 16839.1-1997,热电偶第1部分:分度表[S].

[11]蔡秀明,沈 禕.热电偶测量温度的常见问题及探讨[J].上海计量测试,2009,(4):31—32.

[12]李芸彤,赵 冰.热电偶补偿导线的特点及使用[J].品牌与标准化,2011,(Z1):65.