运载火箭蒙皮自动钻铆法向测量试验研究

2018-05-17雷斯聪袁定新朱忠良赵维刚

雷斯聪 袁定新 朱忠良 钱 晨 赵维刚

运载火箭蒙皮自动钻铆法向测量试验研究

雷斯聪1袁定新2朱忠良1钱 晨1赵维刚2

(1.上海航天设备制造总厂有限公司,上海 200245;2.上海航天工艺与装备技术工程中心,上海 200245)

针对基于激光测距传感器的法向测量技术,在对复杂曲面孔位进行法向测量时存在原理性误差的问题。为检测该技术对曲面孔位法向的测量精度,设计并实施了一组对照试验。结果表明,测量偏差随着理论法向角度的增大而不断增大,同时,当理论孔位法向范围在±6°之内时,该技术所测法向偏差范围在±0.4°之内。

自动钻铆;法向测量技术;曲面孔位;测量精度

1 引言

随着机器人自动钻铆技术的迅速发展,孔位加工质量得到越来越广泛的关注。研究表明,孔的垂直度是影响孔加工质量的重要因素之一[1],若制孔垂直度较差,则孔径会发生改变[2],影响运载火箭蒙皮连接质量,导致装配不稳定,从而降低运载火箭安全性与可靠性。因此,在机器人自动钻铆过程中,需对刀具与工件表面的垂直度进行实时测量并调整[3],以满足运载火箭装配中对孔位垂直度的工艺要求(≤0.5°)。

为解决孔位垂直度检测问题,国内外做了大量的研究工作,其中运用较为广泛的是基于激光测距传感器的法向测量技术[4]。该技术采用激光测距传感器,配合自主研发的法向测量及标定算法,完成制孔过程中的高精度法向测量[5]。经以往试验表明,运用该技术对平面孔位进行测量时,精度较高,满足工艺要求。由于运载火箭蒙皮表面多为曲面,测量情况更为复杂,为了检测该技术对曲面孔位法向的测量精度,同时为后续工程化应用提供试验依据,有必要对基于激光测距传感器的法向测量技术进行试验研究。

2 基于激光测距传感器的法向测量技术

2.1 基于激光测距传感器的法向测量原理

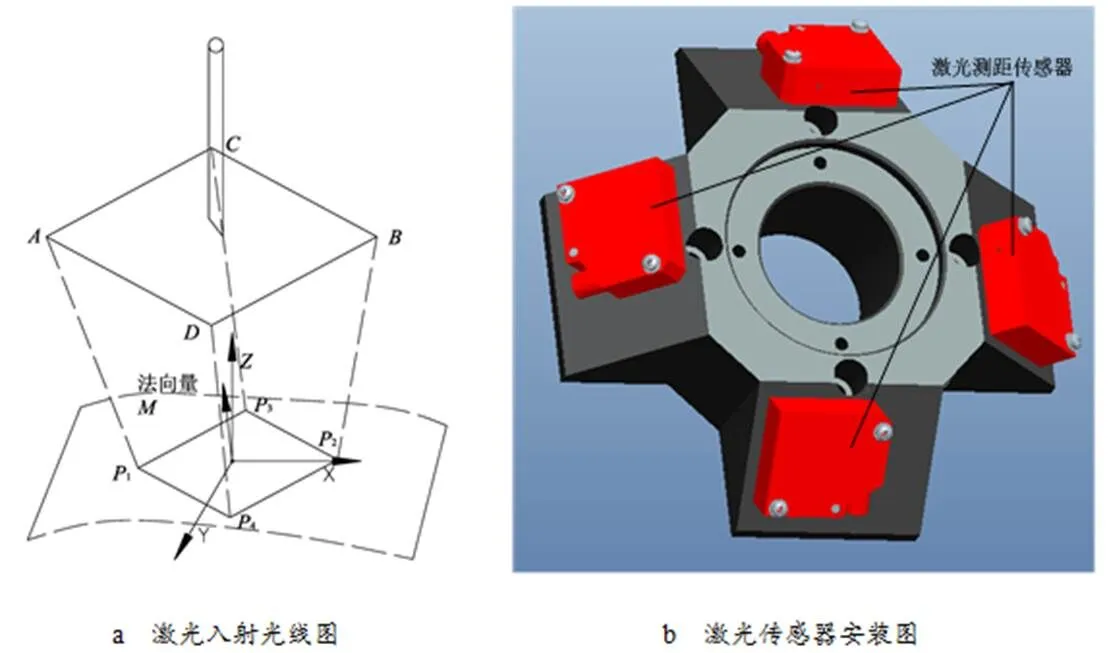

基于激光测距传感器的法向测量原理如图1所示。四组激光测距传感器A、B、C、D分别安装至以刀具为轴心的圆柱面上,1、2、3、4分别为四组激光测距传感器射出的激光在被测工件上形成的光斑,其中1、2、3、4中任意三点不共线,通过上述四点可构成四组微平面。

建立如图1所示笛卡尔坐标系-,根据几何关系可得1、2、3、4在该坐标系下的坐标值。同时,利用向量叉乘计算四组微平面的法向量,将四组法向量加权平均,当待加工工件表面曲率较大时,可认为所求法向量为加工点处法向量。

图1 法向测量原理图

2.2 基于激光测距传感器的法向测量误差

对图1进行简化,将各点投影至平面,如图2所示。可以看出,在对曲面表面进行法向量测量时,微平面法所求法向量与理论法向量之间存在原理性误差角度。

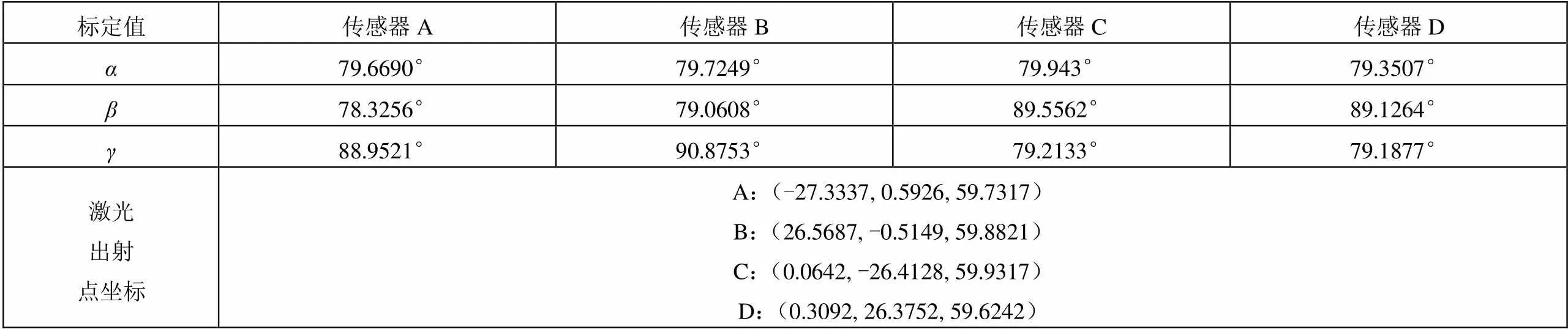

通过几何关系可知,误差角度=2-1,其中1为理论法向角度,2为法向测量角度。并且1、2之间的关系通过代数式进行表达如下:下面的两个公式,

同时,根据角度关系可知:

其中:——待加工工件回转半径,——传感器A、B之间的距离,1——传感器A的读数,2——传感器B的读数,——传感器的安装线面角。

由上述表达式可以看出,当待加工工件回转半径保持不变时,随着理论法向角度1的不断增大,误差角度不断增大。为满足曲面孔位法向测量精度要求,有必要对基于激光测距传感器的法向测量精度进行试验研究。

3 法向测量试验

本文在对基于激光测距传感器的法向测量误差分析的基础上,针对该技术在测量曲面孔位时的测量精度展开试验研究。

3.1 试验准备

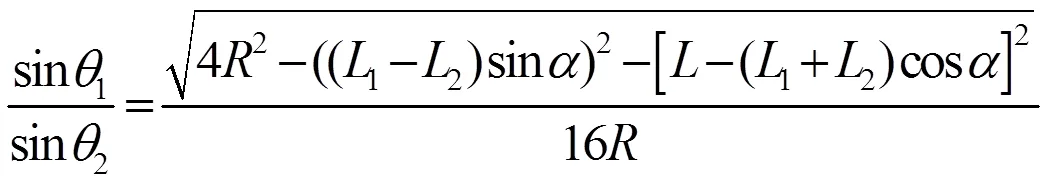

为排除传感器精度误差及安装位置等误差对试验的干扰,本试验选用高精度激光测距传感器,并标定传感器的安装位置以及激光射线方向。试验选用Baumer OADM12系列激光测距传感器。分辨率为0.002~0.12mm,测量范围为16~120mm。传感器理论安装线面角为80°,传感器A、B以及C、D分别对侧安装。

由于激光测距传感器缺乏精准的定位方法,实际位置和激光实际出射方向与理论值之间存在较大误差。因此,本试验采用相应的标定工具,对传感器安装位置进行标定,包括激光与基准平面的夹角、基准平面上的投影线与坐标轴的夹角、,传感器出射点在参考坐标系下的坐标。具体标定参数如表1所示。

表1 传感器标定结果

3.2 试验方案

为排除其他因素对试验结果的干扰,本试验采用对照组试验的方式,试验曲面孔位法向测量精度。

3.2.1 平面孔位法向测量试验

首先对平面孔位进行法向测量试验,并将平面孔位试验作为对照试验。

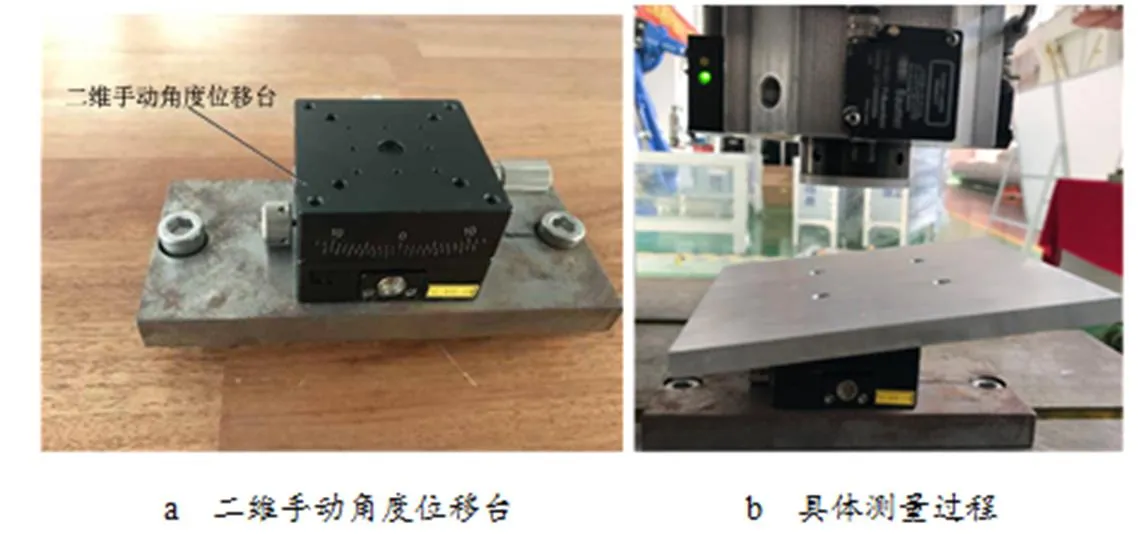

首先,试验根据法向测量原理及表1所示传感器位置标定结果,编写法向测量算法。其次,如图3所示,将二维手动角度位移台安装至测量装置下方,同时使二维手动角度位移台转动方向分别与轴、轴平行。最后,将矩形测量板安装至二维手动角度位移台上平面,手动调整二维手动角度位移台的角度,使矩形测量板相对于主轴产生角度变化。

由于二维手动角度位移台标注有刻度,每次调整之后便可知晓矩形测量板法向的理论值,将理论值与计算值进行比较,实现法向测量精度检测。

图3 平面孔位法向测量试验

二维手动角度位移台可绕两个方向转动,因此可带动矩形测量板分别绕、轴旋转,完成多组试验。并根据工程经验,理论孔位法向角度一般不超过±6°因此,通过平面孔位法向测量试验可得具体数据如表2所示。

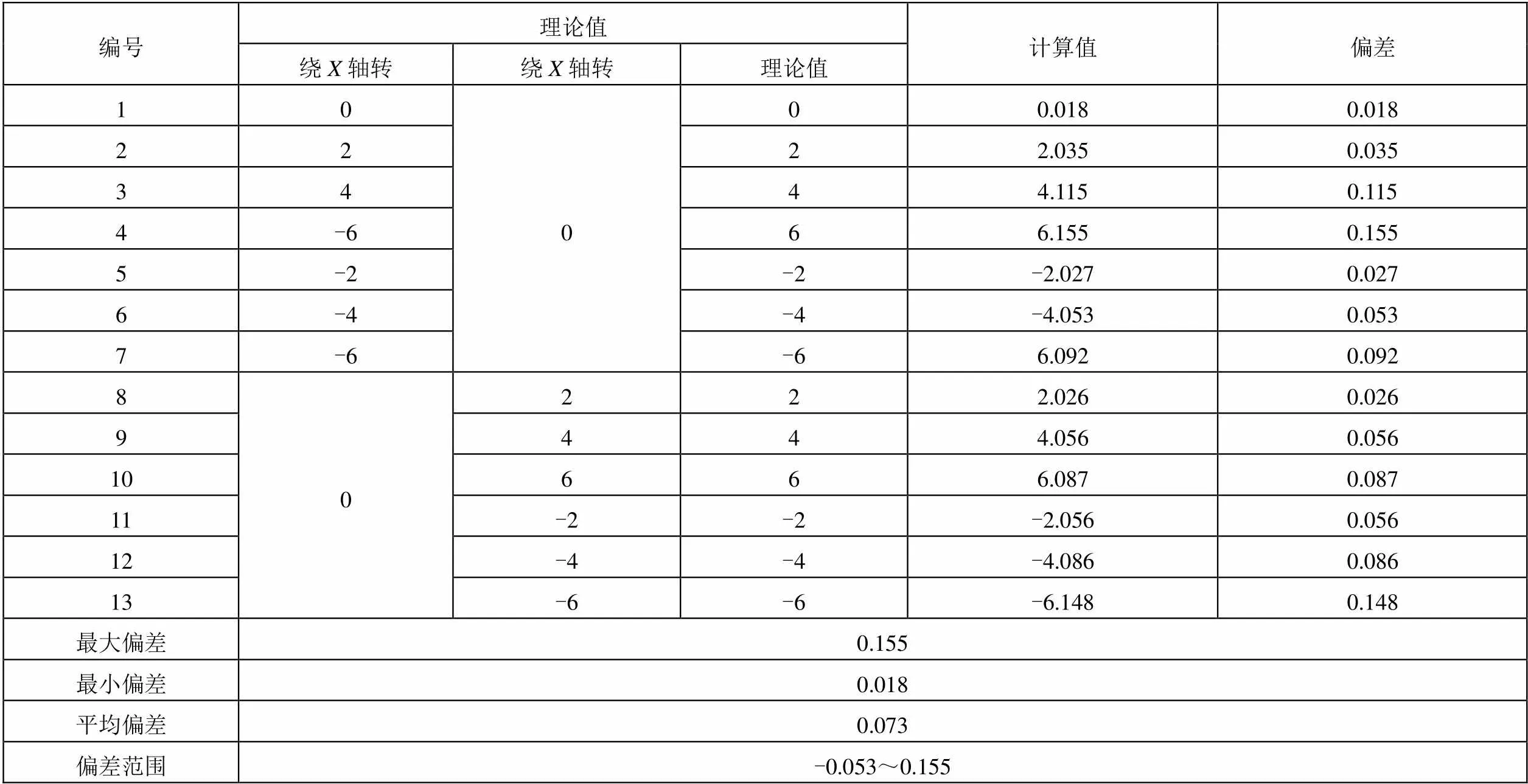

表2 平面孔位法向测量试验数据 (°)

由表2可知,在测量平面孔位时,随着理论法向角度的增大,偏差不断增大。并且,当理论法向角度在±6°范围内时,基于激光测距传感器的法向测量技术所得法向值与理论法向值之间最大偏差仅为0.155°,最小偏差为0.018°,平均偏差为0.073°,同时偏差范围为0.018~0.155°。

3.2.2 弧面孔位法向测量试验

为检测基于激光测距传感器的法向测量技术在测量弧面孔位时的测量精度,设计一弧形测量板。将精密滚珠丝杠固定至测量装置下方,并使滑块与主轴垂直,同时滑块移动方向与轴平行。将弧形测量板安装至滑块上部,移动精密滚珠丝杆,根据弧形测量板的几何尺寸以及空间几何关系,计算主轴延长线与弧形面交点处的理论法向值,并将理论法向与计算值对比,得出偏差范围。

所设计的弧形测量板半径为600mm,精密滚珠丝杠的导程为5mm。因此,当精密滚珠丝杆转动两圈时,主轴延长线与弧形面交点处的理论法向值为:arcsin(10/600)=0.955。根据试验方案所得具体试验数据如表3所示。

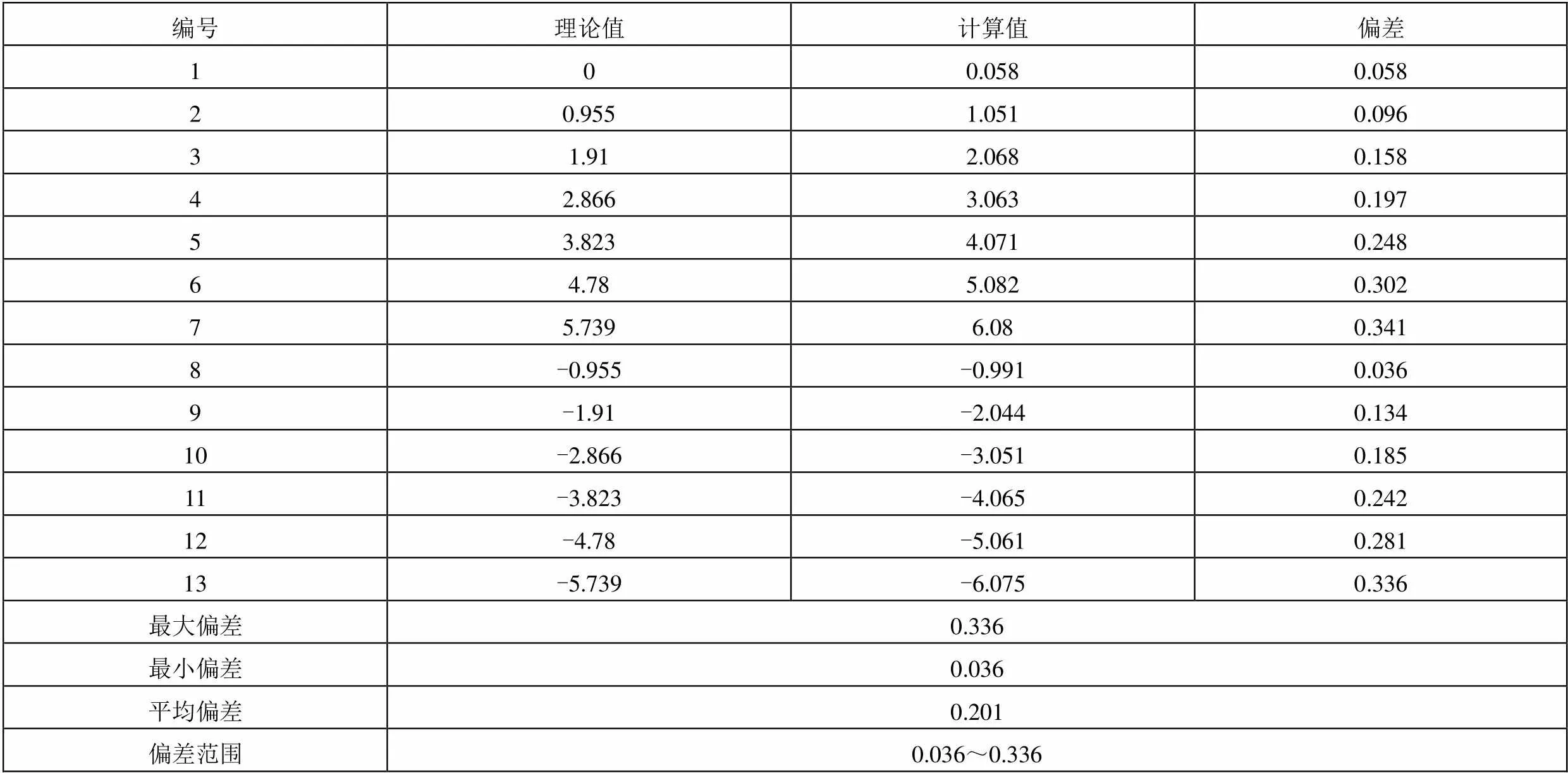

表3 弧面孔位法向测量试验数据 (°)

由表3可知,在测量弧面孔位时,随着理论法向角度的增大,偏差不断增大。在测量弧面孔位时,基于激光测距传感器的法向测量技术所得法向值与理论法向值之间最大偏差为0.336°,最小偏差为0.036°,平均偏差为0.201°,同时偏差范围为0.036~0.336°。与平面孔位法向测量试验进行对比可知,虽然运用该技术对曲面孔位法向进行测量时,偏差角度明显增大,但测量精度仍满足工艺要求。

4 结束语

本文通过平面孔位法向测量试验、弧面孔位法向测量试验,对基于激光测距传感器的法向测量技术所测法向精度进行了检测。结果表明:测量偏差随着理论法向角度的增大而不断增大,同时,当理论孔位法向范围在±6°之内时,利用基于激光测距传感器的法向测量技术所测法向偏差范围在±0.4°之内。

1 梁莹,李宇昊,朱迅强,等. 大型薄壁舱体的自动钻铆技术研究[J]. 航天制造技术,2013(5):38~42,46

2 章茂云,孙立强,金健,等.运载火箭一级箱间段壁板自动钻铆工艺研究[J].航天制造技术,2014(2):22~25

3 杨燕勇.自动钻铆机控制系统关键技术研究与开发[D]. 南京航空航天大学,2016

4 应高明,王仲奇,康永刚,等.飞机壁板自动钻铆法向量测量方法研究[J].机床与液压,2010,38(23):1~4,8

5 王增翠,秦现生,白晶,等. 飞机壁板自动制孔法向测量算法研究[J].机械设计与制造,2014(6):160~163

Research on Lapping Rifle Normal Measurement of Lunch Vehicle Skin

Lei Sicong1Yuan Dingxin2Zhu Zhongliang1Qian Chen1Zhao Weigang2

(1. Shanghai Aerospace Equipments Manufacturer Co., Ltd., Shanghai 200245;2. Shanghai Engineering Center of Process and Equipment for Aerospace Devices Manufacturing, Shanghai 200245)

The normal measurement technology based on laser ranging sensor has the principle error in the normal measurement of the complex surface hole. In order to test the accuracy of this technique for the normal measurement of the surface hole, a set of control experiments were designed and implemented. The results show that the measurement deviation increases with the theoretical normal angle. Meanwhile, the theoretical deviation range of the technique is within ±0.4° when the theoretical hole normal angle is ±6°.

automatic drilling;normal measurement technology;the surface hole;measurement accuracy

上海市科委工程中心能力提升项目(17DZ2281000)。

雷斯聪(1994),硕士,机械电子工程专业;研究方向:电气与自动化。

2018-03-12