燃气大口径旧管道内双排管穿越的探究

2018-05-16上海煤气第一管线工程有限公司

上海煤气第一管线工程有限公司 严 方

上海地区管道燃气实现全天然气化后,徐泾地区沪青平公路原有输送人工煤气的DN1200钢管经氮气置换后停运。日前该区域的天然气管网改造方案中需要排DN500钢管和DN350聚乙烯管(PE管),工程全长约1.8 km。若按以往采用新管位全部双排管开挖沟槽的常规做法,不但工程量大、工期长,对附近居民出行交通也会造成极大的影响。

近几年燃气管道改造更新中,采用燃气旧管道内插新管道的施工技术是颇受好评的燃气管道施工方法。针对沪青平公路的实际情况决定充分利用原管,采用在大口径旧管道内进行双排管穿越的施工新工艺。这样既能充分利用原管道,又能解决占用空间问题,将管道改造工程对其它管线的影响减到最低。该项目(沪青平公路0.8 MPa、0.4 MPa连通管排管工程)于2017年4月28日开始施工,并于2018年12月9日完成了全部的地下排管工作。

1 工程概述

1.1 工程简介

沪青平公路(蟠龙路—诸光路)中压、次高压工程的施工主体是在旧管道 DN1200(原管道压力为0.1 MPa)内同步穿越一根DN500钢管(0.8 MPa)及一根DN350PE管(0.4 MPa),并伴有两根DN50信息管用来实时检测是否存在燃气泄漏情况。将新管道插入旧管道后,并进行灌浆保护,形成了一种新的管道结构,使新管道的防腐性能和原管线的机械性能合二为一,从而提升了管道的整体性能,延长了管道的使用寿命。

1.2 工程特点

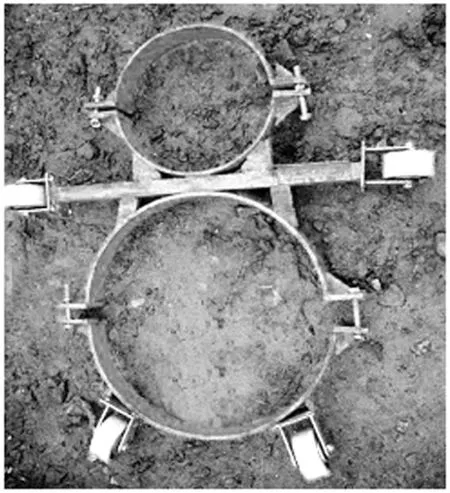

(1)本工程施工条件特殊,旧管道服役年限已久,自然沉降所带来的弧度问题给穿越工作增加了阻碍。双管穿越的另一大难点在于无法控制双管位置,穿越时易发生滑动、倾覆等问题。为有效固定双管位置,提高施工效率,我们针对性研发了一款“保护夹”如图1所示,可将两根新管道固定在一起进行穿越。

图1 穿越“保护夹”

由于钢管焊接后自重较大,与原DN1200管道之间的空间比较紧凑,保护夹的四只支撑也设计成可用作管道往前推进的引导脚。引导脚的作用是减少摩擦力,克服钢管和PE管的自重,保证施工时两根管子能顺利地回拖。在实际运用中,如图2,该钢制保护夹每隔4 m安装一只,在保护夹与钢管之间垫0.5 cm厚的橡皮以保护钢管的外防腐层,同时保证橡皮的宽度大于保护夹的宽度,防止钢管在穿管过程中因自重和阻力的原因损坏钢管PE防腐层。

图2 “保护夹”使用现场

(2)考虑到长距离双管穿越的管道投运后存在泄漏点检测难的问题,我们在管道两侧同步设置两根DN50信息管道用来实时监测是否有燃气泄漏,如有泄漏则运行监测平台可立即接到报警,避免造成安全事故。

(3)为确保内插管芯性管的稳定性、安全性和可靠性,本工程要求在完成穿管后,采用内外管道间隙的注浆施工工艺。

2 施工工艺原理

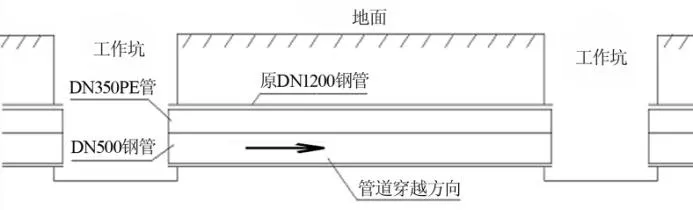

燃气新管道的内插入工艺是基于不破坏地面结构的非开挖穿管技术、燃气管道输配技术、燃气管的施工技术、PE材料的应用技术及地下管线探测技术为一体的综合性施工工艺,插管改造示意图见图3。

图3 燃气旧管道内插管改造示意

考虑到燃气新管道材料的屈服强度和允许的最小曲率半径,管材的口径、长度和自重,弯管处的受力分布,穿管时产生的摩擦阻力等物理参数,结合地下管线位置图和对管线位置走向的探测,明确管线垂直落差大小,进行综合分析比较,确定所采用的定向钻机的规格型号,同时完成燃气管道弯管、集水器等零件的定位,开挖并取出弯管集水器等配件,根据新管道允许的曲率半径开挖中间作业过渡坑。清除旧管道内的杂物、完成旧管口界面的处理后,在新管道上使用封口器,以防燃气新管道在穿过旧管道时杂物落入管道。

根据施工现场的交通和场地的影响,确定每段新管道材的长度并进行焊接和强度试验,在回拖两端开挖入、出土坑实施穿管作业,完成拖管后在两层管壁间灌注浆液以固定内管,提高管道的稳定性和运行的安全性。

3 施工工艺流程及操作要点

3.1 主要工艺步骤

根据工程施工需求及特点和穿越条件,本工艺分为如下步骤:

(1)首先挖一个 20 m左右的工作坑,将原DN1200钢管割断并取出。

(2)将原DN1200钢管两端封闭,两端钻孔,注入氮气,吹扫清洁原管道。

(3)采用管道爬行器CCTV观察管内情况,并对旧管道进行清洗,同时做好穿管前准备工作。

(4)在上述工序完成后,确认已具备施工穿管条件的前提下,将 DN500管吊往工作坑下方,再将PE管DN350管吊往DN500钢管上方。这时的PE管应根据管道的扭曲度来决定PE管热熔管长度。PE管与钢管重叠部分用特制“保护夹”将2根管道固定在支架上,然后用外力将 2根管子慢慢推入DN1200内。

(5)两根管子一起推入10 m左右,PE管后部应吊起30 cm左右,然后将第二根DN500钢管下方至工作坑(如图4)。DN500前后二根管子按要求对接,对接焊接后进行拍片、防腐。然后借用外力推入DN1200管内。

图4 PE管与钢管推入时示意

(6)重复以上步骤。

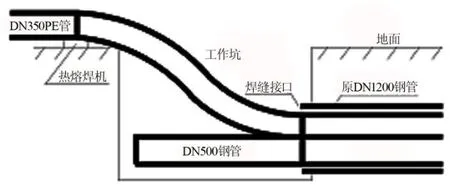

3.2 施工流程图

整个工程施工流程图如图5所示,在施工过程中采用一体化施工方法,即施工准备→工作坑开挖→旧管道处理→管道清洗→穿越管回拖牵引→管内注浆→管道试验多项工艺连贯成一体,这一施工方法可以保证燃气管道施工占用区域的量为最小。

图5 原管内新管道穿越的施工流程

3.3 操作要点

3.3.1 原管道处理

首先对原管道进行吹扫,直至取样合格。根据旧管道附属设备和零件情况,将旧管道上的集水器、阀门、弯管、三通等割除,割除长度以使两根穿越管(下文中简称为“芯管”)能顺利通过此割除点为宜。

利用管道爬行器(CCTV)对管线内的杂质及零件进行检查,并根据穿管要求进行清理。

3.3.2 原管道清洗

方法一:利用管道爬行器,在爬行器尾部带入一根有长度标记的尼龙绳,尼龙绳从另一端穿出后将清管球固定在尼龙绳后端,将尼龙绳回拖,对旧管道内的固体杂物进行清扫。若爬行器遇堵不能前进,可确定堵塞位置,开挖后进行处理。

方法二:在利用定向钻机作为动力设备时,在钻杆端部安装专用清管器,利用钻杆旋转对旧管道进行清管。清洗过程中应密切注意钻杆的晃动情况和返出冲洗液中携带物的情况判断清洗程度,以冲洗液量的大小决定管内清洗后的沉渣是否能被水流冲出。清洗过程中转速应尽量放慢,控制在每分钟10转左右。

管道清洗两次,最后一次清管采用皮碗式橡胶清管器进行,直至管内无垃圾清出为止。旧管道清洗结束后,再次采用管道爬行器(CCTV)对内壁情况进行检查,合格后进入下一工序。

3.3.3 芯管保护

在原管道的插入端口安装内衬耐磨橡胶的漏斗型导滑口,在插入的新管道端部焊上拉管头,并在拉管头上安装用于牵引的套环。

芯管安装和回拖时,采用专用滚轮支架以防止芯管划伤。尤其在芯管回拖时,每隔一段距离(4 m)设置“保护夹”,防止其与旧管内壁过度摩擦而损伤,并且在各管段正式回拖前需要先进行一段3~4m的与芯管同口径的新管道的预穿越。预穿越后仔细检查原金属管对新管道外表面的损伤情况,若发现有严重的划伤应重新对原管道内壁进行清理,用机械清理去清除那些突出的毛刺、焊渣等,直至预穿越合格。

芯管回拖后,对工作坑内的新管道采取两侧砌砖墙灌沙并加盖水泥盖板的措施进行保护。

3.3.4 芯管回拖

把准备插入的新管道按设计要求进行强度试验。在芯管的一端设置拖管头后与定向钻机或其它动力设备连接牢固。

将拉管头插入导滑口内,通过动力设备的缓慢牵引将芯管插入旧管道中。根据定向钻机上的拉力显示,对牵引力的大小进行控制。

在牵引新管道时,沟上新管道段应间隔放置专用滚轮支架,其它机械设备也可辅助推插新管道。

3.3.5 管内注浆

注浆工作坑几何尺寸按管道的埋设深度和口径大小确定。管口两端密封采用充气密封,即在内管上紧固一只档板及档板外圈安装充气气带的组合装置,将组合装置放至管口以内30 cm处,进行充气膨胀密封。每个注浆段的管口位于其顶部放置一根DN50的注浆钢管,两端各设一根。一根用来检测管内的注浆量,另一根用来向管内注浆。

注浆浆液主要为混合水泥浆液,浆液初凝时间为4~5 h,要求流动性好,并且保证总压浆时间短于初凝时间。

将各种配浆材料按照设计要求的配比进行配制,严格控制配比。注浆时将注浆泵的注浆压力控制在0.4 MPa以内。当管内浆液溢出管顶内插的钢管时,即可停止注浆。

3.3.6 验收

各施工段施工后,进行管段间焊接。并在插入管与原管道的端口采用“O”形橡胶圈、塑料密封套或其它柔性填缝材料密封。

最后,按照设计要求对内插芯管进行强度试验和严密性试验。

3.3.7 牺牲阳极和阀门的安装

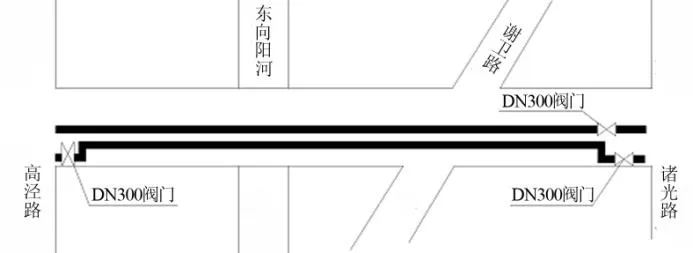

为了有效防止穿越钢管在地下的电化学腐蚀,该工程在每个工作坑处均设置牺牲阳极,共10组,同时全程安装了一座次高压 DN500阀门和两座中压DN300阀门(见图6)。

图6 阀门安装点示意

4 施工中遇到的问题与解决方法

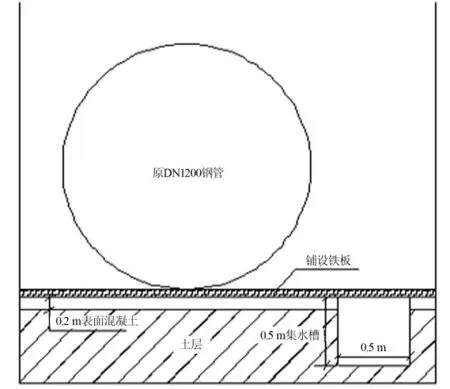

为了保证钢管在工作坑内顺利焊接,对工作坑长度进行加长,穿管工作坑尺寸为长20 m×宽3 m,接收工作坑尺寸为长6 m×宽3 m,工作坑打密板桩,同时在工作坑底部混凝土做底,确保工作坑安全。如图7所示,浇筑底板为20 cm素混凝土C15,混凝土上铺设铁板。其中两头预留宽0.5 m×深0.5 m水槽。此外,对于预留的水槽,待管道清洗后,用混凝土浇灌填平水槽,再进行穿管作业。

图7 工作坑底板

实际施工时经常因天气以及下水道泄漏等原因导致沟槽底部有烂泥积水。为解决这个问题,现场施工组将工作坑内原DN1200管道上方约2/3切除,留下管道下方约1/3作为底板,使沟槽底部有良好工作环境。

在施工中遇到穿越无法施工时,需要及时进行物探,查明有无弯头和阀门等零件。如果有零件,需要在该处开挖工作坑,切割该处管道取出零件,进行直埋管道并连接。如果物探没有零件,则可以判断为是原管道有轻微借转而导致穿越管被卡住。对于此类情况,经现场的实践,缩短该段穿管上安装的“保护夹”周围四个支撑的长度则可以让管道顺利穿越。

原管道输送介质为人工煤气,当时埋设时有一定坡度,因此实际施工作业中尤其在灌浆时经常会发生因为坡度原因导致灌浆灌不进去。此时可以采用增加工作坑,减少灌浆长度的方法。

5 结语

大口径人工煤燃气管内双排管穿越技术,不仅是对旧管道的合理利用,同时对城市地下空间的综合利用具有积极的意义。就本工程而言,施工开挖仅限于几处工作坑,大量减少了传统工艺所需的路面开挖的工程量,既大幅缩减了修路的费用和原材料的消耗,缩短了施工周期,同时也大大降低了对其它地下管线交通、绿化等公共设施的影响。尤其对新旧管道间隙的注浆施工工艺,可以确保内插芯管的稳定性、安全性和可靠性,以有效延长管线的使用寿命,满足管线的运行性能,可在今后类似的燃气管道施工中进行广泛推广。