全自动液压制砖机研制

2018-05-16金向杰陈欣陈志翔汪良强

金向杰,陈欣,陈志翔,汪良强

全自动液压制砖机研制

金向杰1,陈欣2,陈志翔3,汪良强4

(1.华北水利水电大学 工程训练中心,河南 郑州 450045;2. 黄河水利委员会黄河机械厂,河南 郑州 450006;3. 华北水利水电大学 机械学院,河南 郑州 450045;4.郑州三和水工机械有限公司,河南 郑州 450100)

根据当前节能、环保和废物利用的先进理念,设计了一种利用粉煤灰为原料、以液压系统操作的全自动液压制砖机。该制砖机机身由三梁四柱式框架结构组成,通过液压系统操作柱塞实现对模具的操作,将原料压制成型砖。该制砖机通过与蒸压其他相关的生产设备联合使用组成生产线,全部自动化控制和机器人作业,年产3.6亿块粉煤灰砖,与传统红砖相比,节约了土地,利用了废物,对保护生态环境具有重要意义。

粉煤灰砖;全自动液压制砖机;三梁四柱式框架

随着社会的发展,对现代工业提出的要求越来越高,要发展循环经济就要采用绿色资源或者将废物利用,例如对工业废渣、建筑渣土、粉煤灰、电石泥等的再利用。因此,如何保护土地资源、保护环境、节约能耗和利用废料已成为建筑材料改革的需要,也是国民经济、社会环境和资源协调发展的需要。

下压(自下向上)框架式全自动液压制砖机就是在这种背景下研发出来的一种替代土砖的新型制砖设备。该设备利用粉煤灰、工业废渣和建筑物土渣等为原料,制作墙体产品,具有环保、节能,集液压、电控、机电一体化的功能,通过更换模具即可生产各种规格型号的新型墙体产品。

1 结构组成

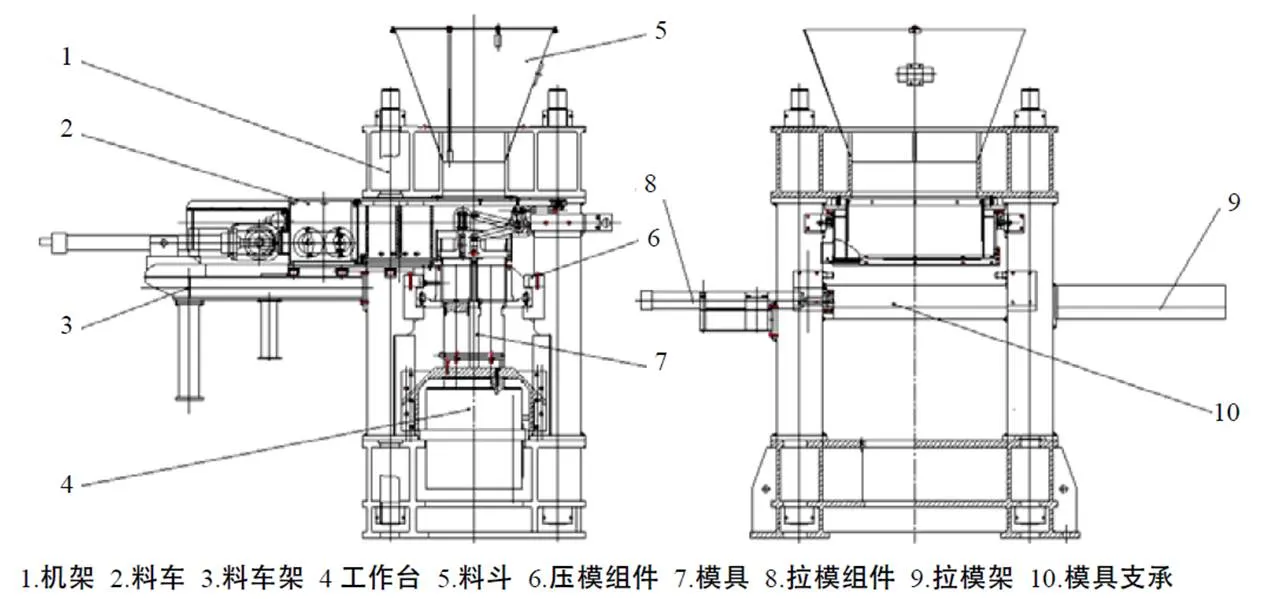

全自动液压制砖机的结构如图1所示。主机机架结构选择四柱框架式结构,在框架式结构中采用高强钢丝预应力缠绕方式,可大大减少设备总重,降低制造成本。该压式主油缸固定于机座上,柱塞和主滑块连接,下模头固定于主滑块上。下横头液压作用于柱塞后,产生上、下动作,压制砖坯。

图1 全自动液压制砖机结构示意图

2 工作原理

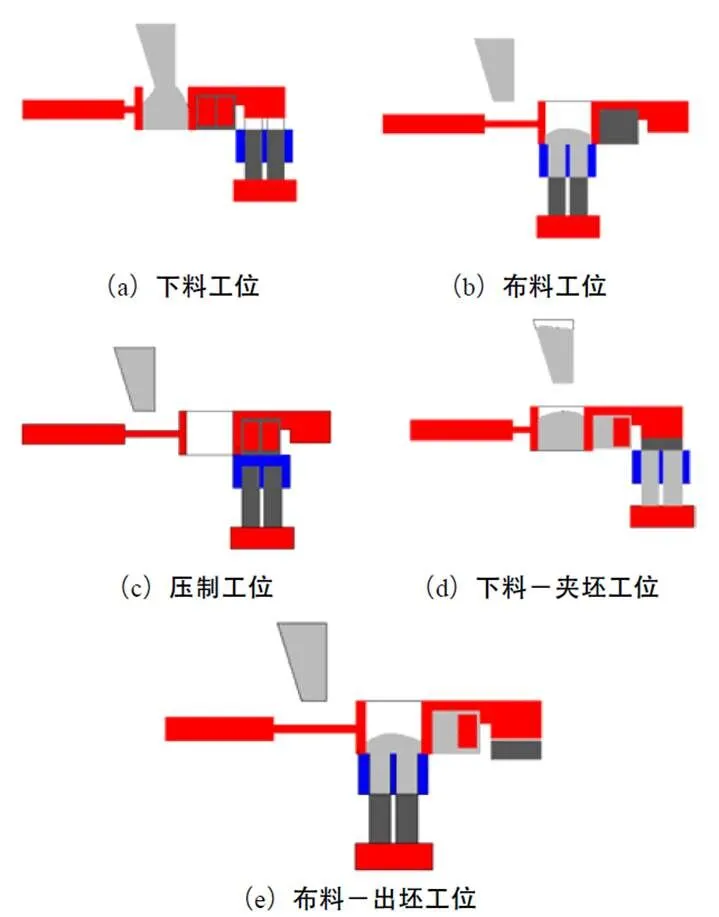

全自动液压制砖机工作原理主要体现在由布料斗、承压块、夹砖机械手组成的集布料、压制、夹砖三工位于一体的布料车上,下压式砖机所具有的更安全,一机多用,快捷换模具,适合多孔砖、空心砖、小型空心砌块,物料适应性强等优势也主要由三工位布料的下压式工作原理体现。

具体工作过程如下:

(1)混合料进入三工位布料车(由布料斗、承压块、夹砖机械手组成的集布料、压制、夹砖三工位于一体的布料车)的布料斗(如图2(a)所示)。

(2)布料车油缸将三工位布料车推进两个工位至布料工位,这个时候料斗处于模具的上方等待下一工位布料,料车架上有搅拌器,可快速布匀物料(如图2(b)所示)。

(3)布料车油缸将三工位布料车拉回一个工位至压制工位,此时承压块在模具上方,压制油缸按分阶段加压的方式将模具中的物料压制成型(如图2(c)所示)。

(4)布料车油缸将三工位布料车再拉回一个工位至夹砖工位,此时夹砖机械手在模具上方,夹砖机械手夹住从模腔中顶出的砖坯,同时下一批混合料进入三工位布料车的布料斗(如图2(d)所示)。

(5)布料车油缸将三工位布料车推进两个工位至布料工位,夹砖机械手将压制成型的砖坯送出主机,并平稳放在输送皮带机上。此时布料斗在模具上方,进入下一压制循环(如图2(e)所示)。

(6)输送皮带传送砖坯到码坯机工作区域,码坯后,由机械手臂将砖坯码放到运输车上,进行蒸养操作消除内应力。完成布料-压制-出坯-码放完整动作循环。

图2 工作原理图

3 主要技术参数和性能指标

该全自动液压制砖机,以电厂粉煤灰为主要原料,掺加适量生石灰、石膏、集料、外加剂等,经坯料制备、压制成型、高压蒸汽养护而成粉煤灰砖(规格有240 mm×115 mm×53 mm和200 mm×100 mm×530 mm两种),具有强度高,耐久性好等特点。产品性能符合文献[3]要求。生产后须堆放养护28天以上才能用于砌筑,并按照文献[4]要求设计与施工。该砖适用条件及范围为建筑承重和非承重墙体。该制砖机框架式机身,总体尺寸长×宽×高:5870 mm×5080 mm×4600 mm,预压力275 t,最大压力达872 t,最大行程为500 mm,模具安装最大尺寸为1160 mm×610 mm,每次成型砖数为32块,成型周期为15~20 s,产量为5800~7600 块/h。具体参数和性能指标如表1所示。

表1全自动液压制砖机技术参数

项目参数项目参数 压制方式下压式机身组合框架式 预压力/t275最大压力/t872 最大行程/mm500模具安装最大尺寸/mm1160*610 成型周期/s15~20每次成型砖数/块32 总装机功率/kW100实际功率/kW70

4 结构特点

(1)压传动装置按照工艺要求动作,主油缸空载时采用重力充液或低压充液回路,合模升压时采用恒功率变量柱塞泵直接传动,施压速度随压力升高而递减,液压控制回路能实现以下功能:压力速度变换、快速卸荷、多次加压、保压和排气调节。

(2)模具采用浮动台方式,压头向模具内泥料加压时,浮动台以1/2的速度反向移动,上下模头以相同的相对速度对泥料上下两面施压,可使砖坯上下密度均匀。真空脱气装置用于成形排气困难的泥料,采用真空模套。真空模套由刚性金属和橡胶密封罩组成,真空模套用油缸带动升降,使上、下模头都在模套内工作,工作时真空度可达到80 kPa,使泥料的成形过程处于真空环境之中。真空系统由水环真空泵和大容积真空罐组成,通过阀组操纵。维护好密封装置和过滤器是抽真空成败的关键。若想提高成形速度,减少施加压力的次数,抽真空是一绝佳选择,避免了因砖坯中存在气体滞留而造成层裂。

(3)机架采用三梁四柱框架式机架,四根拉杆每一根的预应力达到275 t,机架机构抗弯性能强,工作性能平稳,强度和刚度符合要求,抗压能力强。

(4)主机工作台上下滑动导向形式采用可调滑块导向,导向精度高,易润滑,磨损间隙随时可调整,避免了固定滑套导向间隙不可调,无法对磨损进行补偿的缺陷,始终保证压制工作台上下滑动平稳流畅,导向准确。

(5)下压式结构即压机工作台自下向上施压,结构依次为液压油缸-工作台-施压冲头-模具-布料车,保证了施压冲头始终在模腔内上下运动,避免模具冲梆、砸断芯杆和人身安全事故,同时下压式结构的模腔受压磨损面在模具耐磨衬板的上部,若衬板的上下磨损超差,模具上的耐磨衬板上下倒换可连续使用,提高了模具的使用寿命。

(6)模具安装采用滑槽定位,定位精准。模具更换采用侧向换模结构,更换模具时不需要拆装其他辅机设备,由换模油缸带动模具侧进侧出,更换模具可由1名工人在1小时内完成,方便快捷、耗时短,且不需重新定位,为客户大大降低了效率损失,以更快捷的方式把“一机多用”真正实现到应用中。

5 应用

本设备已安装使用,并结合搅拌机、消解仓、蒸压砖机、轮碾机、蒸压釜等主要设备及箱式给料机、螺旋输送机、爬斗、骨料称、胶带输送机、养护小车、摆渡车等辅助设备,开发了六条粉煤灰砖生产线并投入生产使用,年生产免烧砖3.6亿块,如图3和图4所示。

产品广泛用于建筑基础和内外墙体。该全自动液压制砖机利用大量粉煤灰,而且还可以利用湿排灰,每生产1 m砖至少可用800 kg粉煤灰,一个年产5000万块的砖厂可用掉6万吨粉煤灰。这对保护生态环境有重要意义。该设备自动化程度高,可降低劳动强度,提高生产效率,操作起来更加安全,造出的砖坯质量更加可靠。缺点是结构复杂,设备成本较高,需要不断加强后期维护工作。

图3 全自动液压制砖机制砖

图4 粉煤灰砖

[1]王宝灿,邹琳,张泰志,等. 液压压砖机生产粉煤灰砖[[J]. 砖瓦世界,2007,69(5):27-29.

[2]邹开端. 38MN液压制砖机关键部件有限元分析[D]. 秦皇岛:燕山大学,2012.

[3]JC 239,粉煤灰砖[S].

[4]GB 50003,砌体结构设计规范[S].

Development of Fully Automatic Brick Making Machine by Hydraulic System Operating

JIN Xiangjie1,CHEN Xin2,CHEN Zhixiang3,WANG Liangqiang4

( 1.Engineering Training Center, North China University of Water Resources and Electric Power, Zhengzhou 450045, China;2.Yellow River Machine Factory,Yellow River Conservancy,Ministry of Water Rssources,Zhengzhou450006, China; 3.School of Mechanical Engineering, North China University of Water Resources and Electric Power, Zhengzhou 450045, China; 4.Zhengzhou Sanhe Hydraulic Machinery Co., Ltd., Zhengzhou 450100, China )

The fully automatic brick making machine is designed which is operated by hydraulic system according to the advanced concept which is the current energy saving, environmental protection and waste utilization. The brick machine body consists of frame structure with three beams and four columns. The raw material is pressed into a brick through the hydraulic system to operate the plunger and the mold. The brick machine and other autoclave equipment form an automatic production line, and an annual output of 360 million pieces of fly ash brick is made. Compared with the traditional red brick, saving the land, the use of waste, the protection of the ecological environment is of great significance.

coal-ash brick;fully automatic brick making machine by hydraulic system operating;frame consisting of three beams and four columns

TG502.32

A

1006-0316 (2018) 04-0077-04

2017-10-24

水利部公益性行业专项项目(201201074);河南省重点科技攻关项目(152102210110);华北水利水电大学高层次人才科研启动项目

金向杰(1980-),男,河南洛阳人,硕士,讲师,主要研究方向为机电一体化教学与实践。

10.3969/j.issn.1006-0316.2018.04.018