利用DOE优化消音器声学结构

2018-05-16周维许亚峰

周维,许亚峰

(华晨汽车工程研究院动力总成综合技术处,辽宁沈阳 110104)

0 引言

长久以来在消音器设计领域,传统的优化方法是在多种设计方案中进行比较分析,或者是针对一套方案的某一结构进行优化。这样不仅无法找到最优的设计方案,也受制于工程师的经验,而且增加了开发成本。现代DOE(Design of Experiment)是一门以应用数学、统计学、计算机辅助建模为基础的“基础模型优化”的前沿科学,它通过科学地安排实验方案,正确地分析实验结果,尽快获得最优方案[1]。

作者将DOE方法引入到消音器设计优化过程中,应用GT-Power建立发动机热力学和声学分析模型,利用DOE设计消音器声学结构参数,迅速找出独立变量和相关变量的关系,确定最优的消声结构,大大缩短优化时间[2]。

1 原始消音器结构及存在的问题

在初始设计中,原排气系统中、后消音器模型分别如图1、图2所示。通过整车测试,测得的排气系统声学特性与仿真结果对比如图3—5所示。

图1 中消音器结构

图2 后消音器结构

图3 尾口噪声测试结果

图4 尾口噪声计算结果

图5 排气背压计算结果(kPa)

从图3、图4可以看出:在3 000 r/min内尾管总声压级、2阶及4阶仿真结果与实际测试有很高的吻合度,特别是4阶1 600~2 100 r/min范围内超出目标线的峰值也可以从仿真中体现出来;6阶、8阶与实测值差异较大,原因在于软件基于一维平面波理论开发、对于一些高频噪声计算有理论缺陷,搭建的发动机模型及排气系统有几何误差。因此次测试的问题点已经从仿真中体现出来,所以这里也就不再对模型进行标定[3-4]。此次测试的冷端背压为20 kPa,通过对模型的标定使背压的仿真结果与实测值吻合,作为后续优化方案的对标模型来确保背压在控制范围内。

针对4阶噪声超出目标线的峰值,计划在原方案的基础上,采用模拟计算结合DOE的方法,对设计参数进行调整,以满足NVH性能要求。

2 基于DOE的消音器参数化设计

2.1 排气系统调音的变量

决定排气系统声学优劣主要有以下几个方面:

(1)发动机的设计与标定。气缸个数、排量、气门升程曲线,排气温度、缸压、点火时刻影响声源的强度。

(2)Y-形管长度。V型发动机不同的Y-形管长度决定半阶次和点火阶次的等级。

(3)消音器和催化转化器的容积。消音器和催化器的总容积是决定排气系统插入损失最关键的因素。

(4)消音器的位置和数量。几个小容积的消音器要比一个相同容积的消音器更好,因为消音器连接管路更短,产生驻波的概率降低。

(5)消音器内部设计。在以上条件的限制下,内部结构的设计决定哪些频率被削弱或者通过,这也是调音最后的机会。

作者从以往项目经历以及相关声学理论中总结以下优化方向:(1)消音器容积增大可以提高中、低频消声性能;(2)排气系统管道(消音器内以及连接管、尾管等)可以提高中、低频消声性能;(3)合理的赫尔姆兹共振腔参数可以提高中、低频消声性能;(4)赫尔姆兹共振腔壁上打几个小孔,可以提高中、低频(非共振腔消声频率)消声性能;(5)排气管道中增加堵头时,可以提高中、低频消声性能;(6)尾管长度和走向影响中、低频噪声;(7)吸音材料的填充可以提高中、高频消声性能;(8)双尾管可以提高中、高频消声性能;(9)部分穿孔消音器的消声频率随穿孔率增大而增大。

2.2 中、后消音设计方案

此套排气系统中消音器结构简单,只起到辅助消声作用,因此中消音器结构保持不变,只对后消音器结构进行优化。

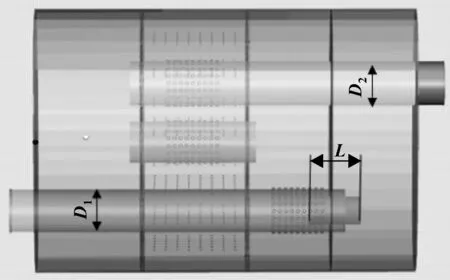

在后消音器中,依据设计经验选取L、D1、D2为可变参数,如图6所示,可变参数变化范围见表1。

图6 后消音器结构

表1 可变参数范围 mm

根据DOE设计原则,取各因素最高、最低水平共进行了27次试验,布点方式如表2所示。在GT-Power软件的DOE模块中可一次完成所有试验的仿真。

表2试验组合方案

2.3 GT-Power计算结果

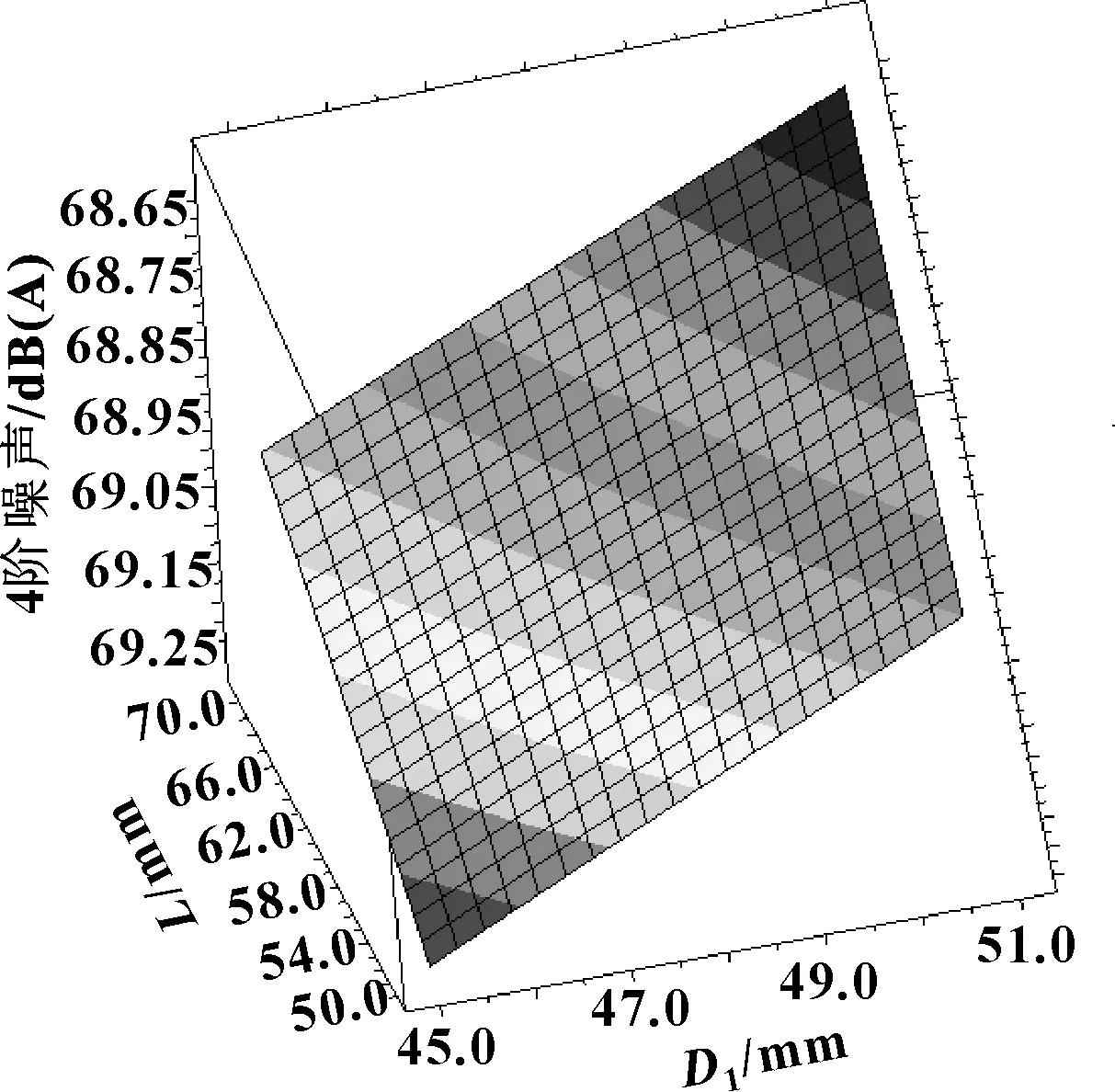

DOE的计算是针对每个转速下不同因素组合的计算结果,这里作者选择问题转速2 000 r/min的计算结果。从图7、图8中可以看出D1=51 mm、D2=45 mm、L=70 mm时4阶声压级最低,是此次计算的最优方案。针对该方案作者单独做一次全转速下噪声水平(见图9),同时采用定常流分析法预测管径变细带来的压力损失,冷端背压预计升高为22 kPa[5]。

图10为消音器几何参数D1、D2、L以及它们的二次项和交互项对消声量的影响,其中D1对结果影响较小,在后期优化过程中可忽略D1。

图7 L与D1因数2 000 r/min下4阶噪声

图9 尾管噪声计算结果

图10 消音器参数主效应图(2 000 r/min)

3 整车测试结果

优化方案搭载整车测试,测试条件为3挡-WOT,距离尾口500 mm(45°),测试结果如图11所示,所有曲线均在目标值以下,其中全阶、二阶、四阶的仿真结果与实测结果也比较吻合,证明了该发动机模型和优化方法在排气噪声开发过程中有足够的精度和可操作性。

图11 尾管噪声测试结果

4 结论

(1)仿真结果的问题重现,是解决实际问题的前提,在关键问题点和声学趋势上如果与实际问题吻合便可以确定优化方向及声学方案筛选。

(2)排气系统背压测试在发动机台架进行,噪声测试在整车上完成,以实际工程经验来看,两者的冷端入口温度有很大差异,所以文中背压计算采用定常流分析法[5],输入台架实测温度和流量,计算结果准确度极高。

(3)DOE设计方法虽然可以一次完成所有计算,但也存在计算量过大、周期较长等缺点,后期可根据计算结果确定各参数贡献量,提高优化效率。

参考文献:

[1]袁志发,周静芋.试验设计与分析[M].北京:高等教育出版社,2000.

[2]倪计民,解难,杜倩颖,等.基于DoE的车用消音器优化设计[J].汽车技术,2012(3):22-26.

NI J M,XIE N,DU Q Y,et al.Optimization Design of Vehicle Muffler Based on DoE[J].Automobile Technology,2012(3):22-26.

[3]Gamma Technologies Inc.GT-Power User’s Manual-vers.6.1601[M].Oakmont.

[4]许亚峰,周维,刘兵,等.某发动机排气系统尾管噪声优化[J].汽车实用技术,2017(10):25-28.

XU Y F,ZHOU W,LIU B,et al.Tailpipe Noise Optimization of Engine Exhaust System[J].Automobile Technology,2017(10):25-28.

[5]许亚峰,周维.一种排气背压的计算方法[J].汽车零部件,2017(4):25-28.

XU Y F,ZHOU W.A Kind of Calculation Method for Exhaust Back Pressure[J].Automobile Parts,2017(4):25-28.