等比例缩合型双组分室温硫化有机硅密封胶的制备

2018-05-15余晓桃孙明辉李吉明刘海涛

余晓桃,孙明辉,李吉明,刘海涛

(广州机械科学研究院有限公司,广东 广州 510700)

有机硅密封胶具有优异的耐候性、耐紫外线性、耐高低温性及疏水性等,即使在苛刻的使用环境中仍能保持良好的物理性能,因而被广泛应用于建筑、电子电器、汽车和新能源等领域[1]。随着各行各业对生产效率和产品质量稳定性要求的提高,对有机硅密封胶的性能也提出了更高的要求[2]。缩合型双组分RTV-2型有机硅密封胶因内外同时固化,更适合应用于连续化大生产行业的粘接密封[3]。目前,市场上销售的缩合型双组分RTV-2型有机硅密封胶,主要以端羟基聚二甲基硅氧烷(HO—PDMS)与填料及添加剂等配制成的基料为A组分,以交联剂、催化剂及添加剂等配合成的硫化体系为B组分,A、B组分混合比例多为4∶1~20∶1[4]。在实际施工时,这种比例对混合设备计量精度要求较高,如果混合比例出现波动,就极易导致其性能的不稳定,甚至也会出现不固化的现象,从而限制了其在某些领域的应用。

本研究采用α,ω-二羟基聚二甲基硅氧烷、活性纳米碳酸钙、二甲基硅油、烷氧基交联剂、偶联剂和有机锡催化剂等为主要原料,制备了一种等比例缩合型双组分室温硫化硅橡胶,其对玻璃、陶瓷和金属等具有良好的粘接性能,25 ℃的环境温度下操作时间在30 min以上,作业性能优良。

1 实验部分

1.1 主要原材料

α,ω-二羟基聚二甲基硅氧烷(黏度为5 000~8 000 mPa·s)、二甲基硅油(500 mPa·s),江西星火公司;纳米活性碳酸钙(KS-80,平均粒径为80 nm),广东凯恩斯纳米科技有限公司;亲水型气相白炭黑(LM150),卡博特公司;甲基三甲氧基硅烷(MTMS)、乙烯基三甲氧基硅烷(VTMO)、四乙氧基硅烷(Si-28)、聚硅酸乙酯(Si-40),新蓝天化工有限公司;γ-氨丙基三乙氧基硅烷(KH-550)、γ-氨丙基三甲氧基硅烷(KH-540)、γ-β-(氨乙基)-γ-氨丙基三甲氧基硅烷(KH-792)、3-(2,3-环氧丙氧)丙基三甲氧基硅烷(KH-560),武大有机硅新材料有限公司;二月桂酸二辛基锡(DOTDL)、 二 月 桂 酸 二 丁 基 锡(DBTDL),湖北新蓝天新材料有限公司;有机锡螯合物(KRA-1),常州凯瑞化学科技有限公司;黑色浆,自制。

1.2 仪器与设备

KXJ-2型行星搅拌机,广州市浦林日化装备有限公司;UTM-4104型电子万能试验机,深圳三思纵横科技有限公司;DV-II型旋转黏度计,Brookfield公司;KXZ-5型捏合机,江苏如皋强盛塑料化工机械厂;KXJ-5型行星式搅拌混合机,无锡科越化工机械厂;ZYWC-200V型高速分散搅拌机,深圳中毅科技有限公司。

1.3 等比例缩合型双组分室温硫化硅橡胶的制备

A组分:将α,ω-二羟基聚二甲基硅氧烷、KS-80和LM150等按一定比例加入到高速行星搅拌机内搅拌至均匀,分装为A组分。

B组分:先将二甲基硅油和KS-80按一定比例加入到捏合机中,在真空度不低于0.08 MPa、温度为105 ℃的条件下捏合2 h,待其冷却后,按一定比例依次加入LM150、黑色浆、交联剂、偶联剂和催化剂等,抽真空搅拌均匀,分装为B组分。

将A组分与B组分按1∶1质量比进行混合,并测试其固化速度及力学性能。

1.4 性能测试

(1)表干时间:按照GB/T 13477.5—2002《建筑密封材料试验方法第5部分:表干时间的测定》标准中的B法进行测试(A、B组分均匀混合后,静置一段时间,用手指轻触至试样不黏附在手指上所经历的时间)。

(2)消黏时间:A、B组分均匀混合后,静置一段时间,用手指轻触时,试样表面完全光滑干燥所经历的时间。

(3)操作时间:在(25±2)℃环境下,将A、B组分均匀混合后,反应直至开始明显增稠的时间。

(4)拉伸剪切强度:按照GB/T 13477.8—2002《建筑密封材料试验方法第8部分;拉伸粘结性的测定》标准,采用电子万能试验机进行测试。

(5)断裂伸长率:按照GB/T 528—1992《硫化橡胶和热塑料橡胶拉伸性能的测定》标准,采用电子万能试验机进行测试。

2 结果与讨论

2.1 催化剂对等比例缩合型双组分有机硅密封胶性能影响

在有机硅密封胶配方体系中,催化剂起到促进胶料固化成型的作用。本研究首先考查了DBTDL、DOTDL和KRA-1对密封胶表干时间、消黏时间以及操作时间的影响(添加量为A、B组分混合后总质量的1‰),结果如表1所示。

表1 催化剂对双组分硅胶性能的影响Tab.1 Effects of catalysts on properties of two-component silicone sealant

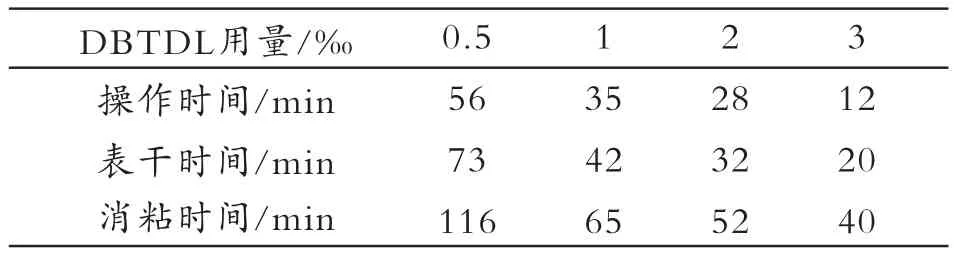

同时也研究了催化剂的用量对密封胶的表干时间、消黏时间以及操作时间的影响,结果如表2所示。

表2 DBTDL用量对双组分硅胶性能的影响Tab.2 Effects of DBTDL amount on properties of two-component silicone sealant

由表1、表2可知:在同等条件下,使用有机锡螯合物时,固化速度明显偏快,操作时间较短,不利于实际应用;DOTDL因其长链位阻的影响,催化活性较小,操作时间适中,但消黏时间偏慢;而DBTDL固化速度适中,操作时间能够达到30 min以上,且消黏较快,适合作为本研究催化剂,且添加量控制在1‰左右效果较好。

2.2 交联剂对等比例缩合型有机硅密封胶性能的影响

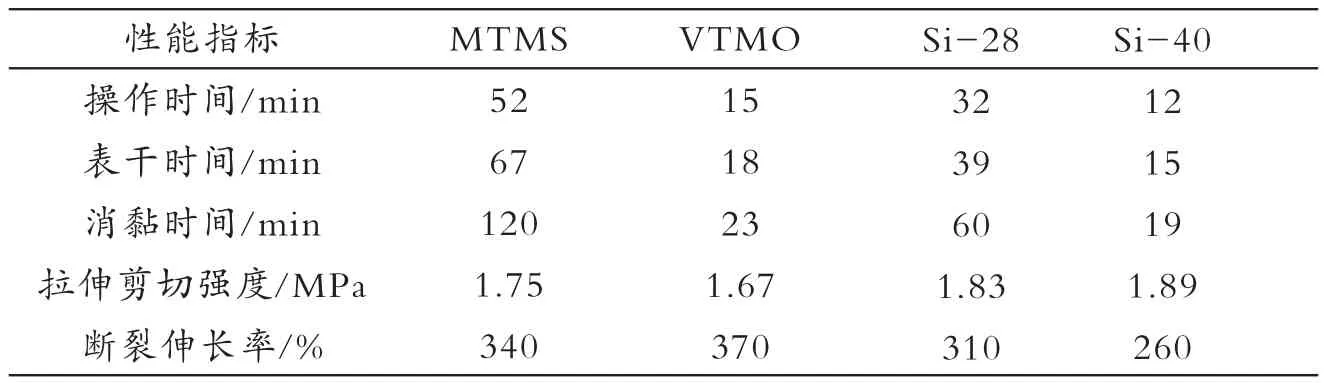

交联剂是密封胶经缩合反应交联固化成弹性体的关键组分,由于交联剂本身反应活性的不同,直接影响着双组分密封胶混合后的固化速度、机械强度等指标。本研究所选的几种交联剂对固化速度及机械性能的影响如表3所示。

表3 交联剂对双组分硅胶性能的影响Tab.3 Effects of crosslinking agents on properties of two-component silicone sealant

由表3可知:交联剂不仅影响密封胶的固化速度,对机械性能也有较为明显的影响。这主要是由于交联剂分子结构中与Si相连的官能团或烷基的差异所导致的。其中,各官能团在烷基综合作用下对Si原子的吸电子能力越强,Si原子的亲电反应活性就越高,反应速度就越快[5],从试验结果来看,交联剂的反应活性高低排列依次是Si-40>VTMO>Si-28>MTMS。综合来看,选用Si-28作为交联剂,其操作时间较长、消黏较快且效果相对最好。此外,交联剂不同,导致硅胶固化后机械性能存在差异,主要原因是单位质量内,官能团越多,反应过程中交联密度越大,相应的拉伸剪切强度就越高,而交联密度越大,一般而言,断裂伸长率会相对较低。

2.3 偶联剂对等比例缩合型有机硅密封胶性能的影响

在有机硅密封胶配方体系中,偶联剂起促进有机和无机材料的粘接,同时也影响胶料的硫化速度以及相关力学性能。本研究考查了不同官能基团的偶联剂对等比例缩合型硅胶性能的影响,添加量均为A、B组分混合后总质量的1.5%,结果如表4所示。

表4 偶联剂对双组分硅胶性能的影响Tab.4 The effects of coupling agents on properties of two-component silicone sealant

由表4可知:与空白样品相比,配方中添加KH-560,对固化速度基本没有促进作用,粘接效果也较差。添加氨基类硅烷偶联剂后,对固化速度促进明显,也有助催化作用,其中,助催化能力由大到小依次为KH-792>KH-540>KH-550。 综 合 分 析 ,KH-540的效果相对最好。

3 结论

(1)DBTDL固化速度适中,消黏较快,且添加量控制在1‰左右效果较好。

(2)交联剂的反应活性高低排列依次是Si-40>VTMO>Si-28>MTMS,Si-28作 为 交联剂的操作时间较长,消黏较快,效果相对最好。

(3)偶联剂的助催化能力由大到小依次为KH-792>KH-540>KH550,综合考虑,选择KH-540较适宜。

参考文献

[1]黄文润.液体硅橡胶[M].成都:四川科学技术出版社,2009.

[2]夏王莹,张军.室温硫化特种硅橡胶材料的研究进展[J].特种橡胶制品,2007,28(3):53-59.

[3]幸松民,王一璐.有机硅合成工艺及其产品应用[M].北京:化学工业出版社,2005.

[4]蔡宏国,申建一.硅烷偶联剂及其进展[J].现代塑料加工应用,1993,5(5):47-51.

[5]张先亮,唐红定,廖俊.硅烷偶联剂—原理、合成与应用[M].北京:化学工业出版社,2011,181.