300 MW机组汽包水位内置平衡容器测量技术改造

2018-05-14

(神华国能天津大港发电厂,天津300272)

目前,我国亚临界火力发电机组汽包式锅炉的汽包水位测量装置,绝大部分是采用外置式平衡容器的取样方式测量汽包水位。外置式平衡容器参比水柱内水的温度受环境温度影响较大,而水的密度又与水的温度有很大的关系。外界环境温度的变化无法使参比水柱的温度与密度相对稳定,从而无法得到线性变化的压力值,使得在进行压力补偿计算时无法得到一个相对稳定的数值,从而无法准确地测量出汽包水位。

内置平衡容器测量水位是根据多年工程实践开发而采用的,它将单室平衡容器置于汽包内部,使其参比水柱永远处于饱和温度环境下,克服了传统外置式平衡容器的参比水柱因外界环境温度变化引起的测量附加误差,提高了测量的准确度。由于汽包的汽侧取样管上焊接有冷凝罐,可以及时向平衡容器中补充冷凝后的饱和水,因而可以保证锅炉点火不久就可投入汽包水位测量。

1 测量原理

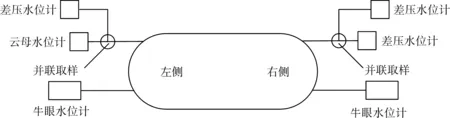

内置平衡容器测量汽包水位的测量原理如图1所示。

图1 内置平衡容器测量原理图

汽包运行过程中,饱和蒸汽进入到冷凝管中冷凝形成饱和水,回流到平衡管内,参比水柱所形成的静压通过正压取样管引到差压变送器的正压侧,汽包内的水通过水侧的取样装置引到差压变送器的负压侧,差压变送器将差压值转换成4~20 mA DC信号传到DCS,再经过压力补偿计算得到汽包内水位的正确数值。这样测量出的水位值更能接近汽包真实水位。

采用汽包水位内置平衡容器测量汽包水位具有以下特征。

精确度高:不受汽包内水欠饱和以及外置平衡容器参比水柱温度变化的影响,变送器所测得的差压值为汽段参比水柱(饱和水)和相同高度的饱和汽静压之差,这一点与以往的任何一种外置式平衡容器不同。采用外置式平衡容器测量汽包水位不仅受平衡容器内参比水柱温度变化的影响,而且补偿公式是在假定汽包机内水是处于饱和状态下推算出来,而实际上汽包内的水是欠饱和的,而且随着负荷变化欠饱和度也是变化的。由此可见,采用内置平衡容器的测量精确度远比外置式平衡容器要高。

投入及时:由于汽包的汽侧取样管上焊接有冷凝罐,可以及时向平衡容器中补充冷凝后的饱和水,因而可以保证锅炉点火不久就可投入汽包水位测量。

2 改造前汽包水位测量系统现状及存在问题

2.1 现状

公司装有4台328.5 MW火力发电机组,锅炉为亚临界汽包炉。4#锅炉汽包水位测量系统配有3台差压水位计、2台牛眼水位计、1台云母水位计(未投入使用),其中右侧2台差压水位计并联取样共用1对测孔,左侧1台差压水位计和1台云母水位计共用1对测孔。汽包水位测量装置采用外置平衡容器,测量参比水柱与汽包内水位之间的压差来测量水位值,如图2所示。

图2 改造前汽包水位测量系统图

2.2 存在的问题

1)DL/T 1393—2014《火力发电厂锅炉汽包水位测量系统技术规程》中第4.1 条锅炉汽包水位测量系统设计和实施应符合安全原则中指出:“防止共同原因失效、共同模式失效和相关失效,并应符合下列要求:互相隔离;互相独立;多样性(例如多原理)共存。”水位计并联取样已违反该技术规程要求中的互相独立,存在安全隐患。

2)水位变送器取样装置采用外置平衡容器,取样装置的正压侧为参比水柱,安装在汽包外侧,同时安装有冷凝管,便于冷凝水快速凝结。水柱的密度受到外界环境温度及锅炉负荷变化影响很大,虽然对环境温度进行了计算补偿,但系统所产生的测量误差仍无法满足测量要求,在环境温度变化的时候,还需对参数进一步修正。

3 汽包水位测量系统改造方案

取消4#炉左侧原有的1台和云母水位计并联安装的差压水位计,在该测孔处利用多测孔技术新增1对测孔,新增测孔处安装1台内置平衡容器,原测孔处安装原云母水位计。取消4#炉右侧2台通过并联取样方式安装的差压水位计,在该测孔处安装1台内置平衡容器。在汽包右侧牛眼水位计测孔处利用多测孔技术新增1对测孔,原测孔安装1台内置平衡容器,新增测孔处安装原牛眼水位计。在汽包左侧牛眼水位计测孔处利用多测孔技术新增1对测孔,原测孔安装1台满量程内置平衡容器,新增测孔处安装原牛眼水位计。改造后炉锅炉汽包水位测量系统布置如图3所示。

图3 改造后汽包水位测量系统图

4 汽包水位测量装置的安装

4.1 拆除汽包内部取样管

拆除汽包上原有取样管保温,在正、负压侧取样管一次门前合适位置割下,对切割部分进行打磨,并打磨好坡口,用压缩空气吹扫管路,吹扫干净后严实密封,防止其他杂质进入。

4.2 内置平衡容器的安装

1)安装内置平衡容器外部冷凝罐,焊接汽侧管路及冷凝罐时,应适当向外向上倾斜,便于冷凝罐中冷凝的水流入平衡罐内。

2)对需要焊接的管道、插管及变径三通等进行坡口打磨,用压缩空气吹扫管路内部,吹扫干净后将两侧管口封堵,防止杂质进入。

3)安装取样装置水侧插管及三通部分,将插管、变径三通焊接好,然后将插管沿水侧取样管插入汽包内,将变径三通与水侧取样管焊接好,应保证三通为水平位置。

4)安装汽包内的平衡罐。将插管在汽包内从水侧管向上穿出,与平衡罐取样管焊接,保证焊接时平衡罐端口水平。利用汽侧取样管,焊接生根固定平衡罐及中间管路。焊接完成后,测量平衡罐的垂直高度并做好记录,作为以后设定变送器的量程和逻辑计算的参数依据,同时平衡罐的安装位置不得影响汽包入孔门的开关。

5)安装内部水侧取样引出管上的取样器,取样器应与取样管水平安装,并且取样器上的取样孔布置应为上下方向。

4.3 安装注意事项

1)安装汽包外汽、水侧取样管不锈钢阀门时,管路内部使用氩气进行保护,再进行焊接;多层多道焊缝焊接时,应逐层进行检查,经自检合格后,方可焊接次层,直至完成。变径和表管至变送器,焊接前吹扫干净表管内杂质。

2)正、负压侧表管并行敷设,附近不得有热源。

3)在汽包内进行氩弧焊工作时,不得在汽包内壁上进行引弧。

4)所有管路焊接安装完毕后,用压缩空气对所有管路进行吹扫,确保每路管路都通畅、无杂质。

4.4 内置式平衡容器的补偿公式

内置平衡容器公式为

ΔH=[L-H0-ΔP/(ρW-ρS)]×1 000

式中:ΔH为汽包水位高度,mm;L为正压侧参比水柱高度,m;H0为水侧取样管中心线距汽包0水位线的距离,m;ΔP为差压变送器测量的差压值,mmH2O;ρW为饱和水密度,kg/m3;ρS为饱和蒸汽密度,kg/m3。

汽包水位L1:L=0.126 0;L-H0=0.727;多测孔差压。

汽包水位L2:L=0.124 6;L-H0=0.713;单独差压。

汽包水位L3:L=0.126 3 ;L-H0=0.730 ;多测孔差压。

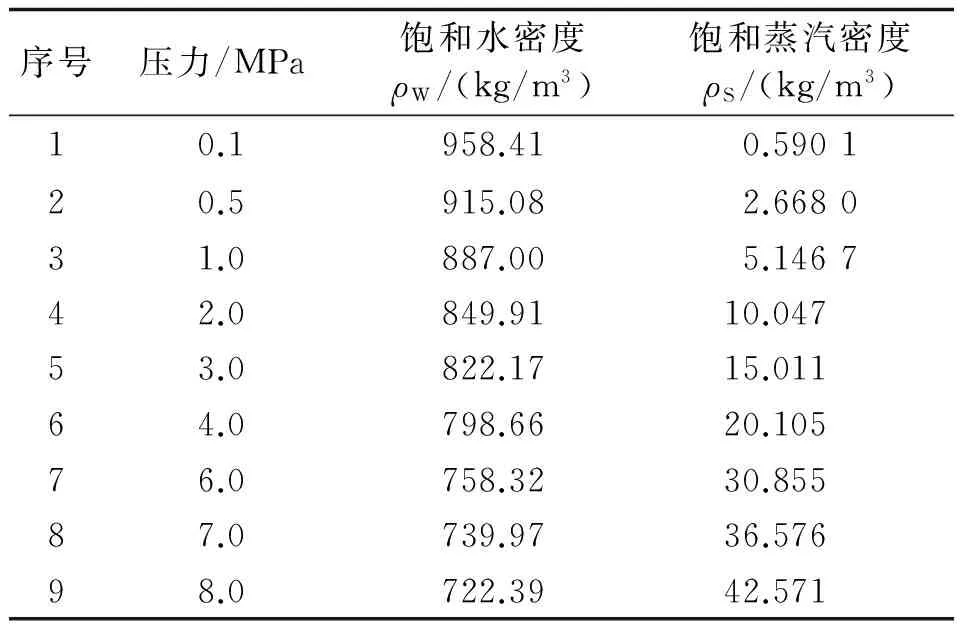

表1所示为根据不同压力对应的饱和水密度和饱和蒸汽密度算出的汽包水位补偿值。

表1 不同压力时汽包水位的补偿值

5 改造后效果

改造后水位计能够正常运行,各水位计测量稳态时同侧偏差不超过30 mm,动态偏差不超过50 mm,锅炉点火后不久就可投入汽包水位保护。差压式水位计满足三取中的保护逻辑,当其中1台变送器发生故障,自动转成二取一保护逻辑,当发生两台变送器故障时自动转成一取一逻辑。各水位计取样装置安装相互独立,符合相关技术规程要求。

6 结语

利用多测孔技术在汽包内部安装内置平衡容器,巧妙地解决了在不开新孔的前提下,将各水位计取样装置变成独立取样,所增测孔与在汽包上直接开孔取样信号的动态特性一致,且对原测孔无任何影响。通过安装内置平衡容器取样装置,解决了正压侧参比水柱因外界环境温度变化而引起的附加误差问题,提高了汽包水位监视、调节的可靠性。

参考文献:

[1] 陈志刚.300 MW机组汽包水位改内置式平衡容器测量的原理及优点[J].中国石油和化工标注与质量,2012,32(3):115.

[2] 李民.秦治国 600 MW直冷机组汽包水位采用内置式平衡容器测量技术的改造[J].电力设备,2008,9(3):76-78.

[3] 董勇卫.基于多测孔技术的汽包水位测量系统改造[J].浙江电力,2009,28(4):73-75.