固体与液体两相磨粒流抛光异形曲面的质量控制因素研究

2018-05-14李俊烨周曾炜张心明周立宾

李俊烨,周曾炜,张心明,周立宾

(长春理工大学 机电工程学院,吉林 长春 130022)

0 引言

随着科学技术的飞速发展,具有异形曲面结构的零件在航空航天、汽车制造、模具制造等领域都有着广泛的应用,如:飞机上的航空叶轮、枪炮膛线管中的螺旋曲面、汽车涡轮增压器中的叶片、非球面光学仪器等[1-2]。但由于异形曲面表面形状的复杂性,尤其是对于表面质量要求较高的异形曲面,对其进行超精密加工就更加困难,因此国内外相关学者对异形曲面加工技术展开了一系列研究工作[3-5]。

磨粒流抛光技术凭借其流体良好的仿形特性和流动特性,可较为容易地实现对各类型腔内表面、复杂曲面的超精密光整加工[6]。本文以多边形螺旋曲面膛线管为研究对象,采用固体与液体(简称固液)两相磨粒流抛光方法抛光异形曲面,并且进行数值模拟研究;分析不同入口压力对磨粒流抛光膛线管近壁面动压、湍流动能、湍流强度的影响,同时在不同压力的加工条件下对其内部的多边形螺旋曲面进行磨粒流抛光实验,并对抛光后的异形曲面零件进行表面形貌检测分析以验证数值模拟结果的准确性,以期今后利用磨粒流技术抛光异形曲面和自由曲面提供技术支持[7-12]。

1 磨粒流抛光膛线管数值模型参数选择与设置

根据膛线管的结构特性和使用特性,若要对其内表面进行光整加工,则普通加工方法难以有效获得理想的表面精度,固液两相磨粒流加工技术由于其独特的抛光特性可有效解决这个问题。数值模拟技术是一种有效的技术手段,可为磨粒流抛光技术的发展起到一定的促进作用。

1.1 数值模型的选择

本文所选仿真模型为直径φ5.5 mm的12边形螺旋曲面膛线管。为有效实现固液两相磨粒流抛光膛线管的数值模拟研究,以计算流体力学软件Fluent为平台,假定流体为连续流体,为获得理想的计算结果,采用三维双精度求解器进行计算,选用压力耦合方程的SMPLEC算法进行计算求解。由于膛线管内表面的几何形状呈螺旋线弯曲的,流体的运动也是不稳定的,故需混合相模型、能量方程[13]、湍流方程参与运算。湍流方程选择标准k-ε模型,其方程为

(1)

(2)

式中:k为湍流动能;ε为湍流动能的耗散率;μl为层流黏性系数;μt为湍流黏性系数,μt=ρCμk2/ε,Cμ是一常数,Cμ=0.09;Gk为由层流速度梯度产生的湍流动能;Gb为受浮力影响所产生的湍流动能;C1ε、C2ε、C3ε、σk、σε为模型经验系数,C1ε=1.44,C2ε=1.92,C3ε= 0.09,σk= 1.0,σε=1.3,近壁面处理方式选择标准壁面方程。边界条件中固液两相磨粒流入口设为压力入口,方向垂直于边界,初始湍流强度为5%,湍流黏度为10 kg/(m·s)。其中,固相体积分数为0.2,出口满足连续性条件,设为自由outflow,其余边界设为wall,壁面边界设为无滑移边界条件。

1.2 材料的选择与设置

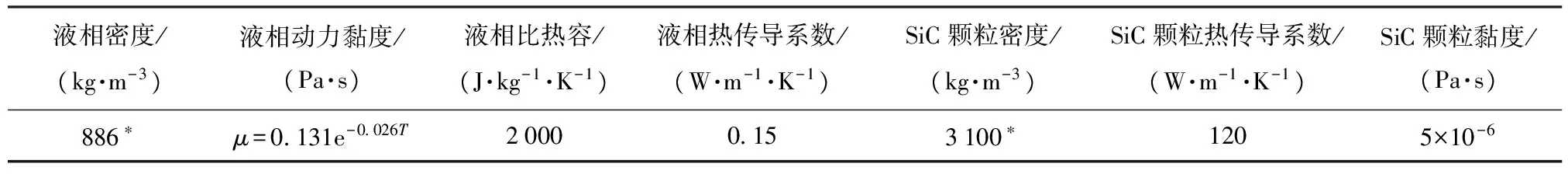

在进行数值计算之前需对固体相与液体相材料的物理属性进行设置,固体颗粒相选用碳化硅(SiC)颗粒,SiC化学性质稳定,导热系数高,热膨胀系数小,耐磨性好,莫氏硬度达到9.5,SiC颗粒作为磨削颗粒能够较好地实现磨削效果,液体相采用液压油。具体参数如表1所示,其中T为工作温度,SiC颗粒黏度较小,可忽略。

2 固液两相磨粒流抛光膛线管多边螺旋曲面的数值分析

为了更好地分析固液两相流场的运动特性,结合膛线管的结构特征,分别选取轴向横截面及壁面上的两条带状多边形螺旋曲面,对流场内的固液两相流动特性进行数值分析,获得不同入口压力条件下的轴向截面动压云图和进出口及壁面动压云图如图1和图2所示。

表1 材料属性设置Tab.1 Material properties

注:*为常温(293.15 K)数据。

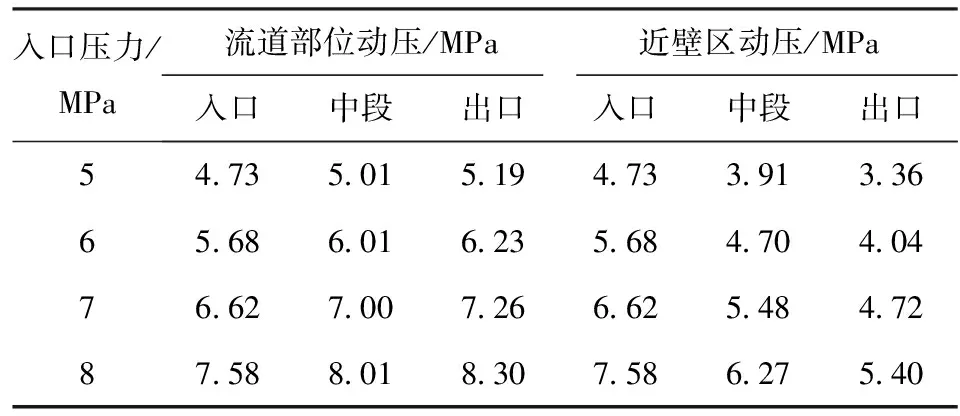

为便于分析磨粒流抛光膛线管多边螺旋曲面时流体在整个流道中的运动状态,在径向方向选取流道中间部位和近壁区的部分进行数值分析,在轴向方向上分别选取入口处、中段及出口处进行分析,得到的动压分布如表2所示。

通过图1轴向截面动压云图和表2的动压分布表可知,固液两相磨粒流流体由入口处流经至出口处,流体的湍流状态及活跃性不断增强,膛线管流道内流体的动压不断增强,压力衰减逐渐增大。随着入口压力增加,流体的扰动性不断增强,磨料对壁面的冲击与摩擦作用也不断增强。

从图2的进出口及壁面动压云图可以看出,在多边螺旋曲面膛线管近壁面处,随着流体路径的不断延长,近壁面流体的动压不断减弱。这是因为随流体在型腔内不断前行,由于流体介质黏性作用,与加工壁面接触摩擦产生黏滞阻力,导致流体自身能量损失一部分,转化为流体或工件的内能,并以热能形式通过工件外表面散发出去。因此随着磨粒流抛光的不断深入,膛线管壁面的抛光效果将逐渐变差,磨粒流抛光膛线管工件的表面质量理论上在入口处最好,在出口处最差。

表2 不同压力条件下动压分布Tab.2 Distribution of dynamic pressures at different pressures

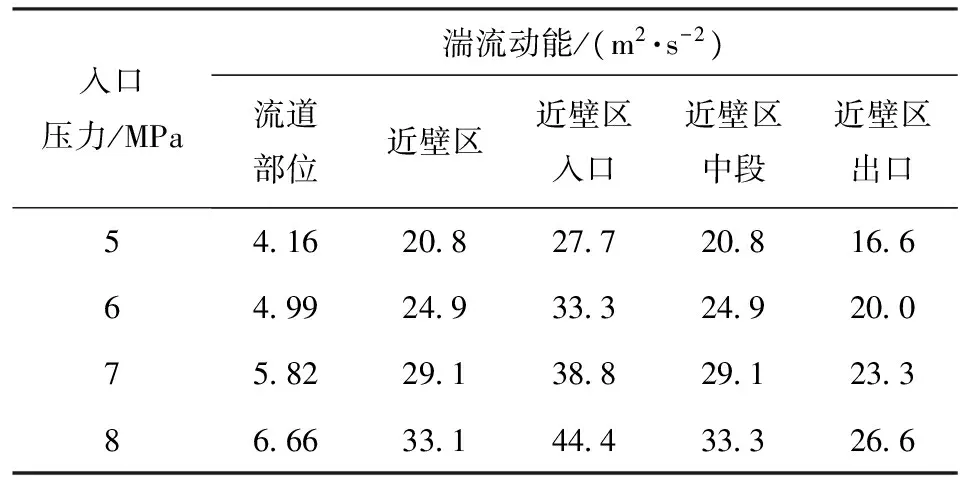

通过图3的轴向截面湍流动能云图和表3所示的湍流动能分布表可以看出,在流道中间部位湍流动能较小,近壁面处的湍流动能较大,而且越靠近壁面湍流动能越大。这是因为磨粒流在异形曲面型腔中运动开始时为自由流动状态,磨粒在碰撞多边螺旋曲面型腔内的边棱后,流体运动状态突然发生改变,在壁面附近速度大小和方向均会出现突然变化,流体的湍流速度变化较大,流体涨落方差也会变大,从而导致近壁区的湍流动能要比流道中间部位要大,即在近壁面附近磨粒流抛光效果较好。

表3 不同入口压力下湍流动能分布Tab.3 Distribution of turbulent kinetic energy at different inlet pressures

根据图4的进出口及壁面湍流动能云图可以看出,磨粒流在初始进入多边曲面流道时湍流动能较大,即在入口处附近的壁面加工效果较好。随着流体运动的不断深入,由于膛线管内部为螺旋曲面型腔,流体除了做轴向直线运动还有周向旋转运动,会碰到多边形边棱,导致流体本身能量降低,湍流动能逐渐减小,磨粒流抛光去毛刺的能力逐渐减弱。在右侧入口处附近湍流动能较大且分布比较集中,而在左侧临近出口处位置时,湍流动能有所降低但分布更加均匀,磨粒流抛光表面质量也较为均匀。

由图5的不同入口压力下轴向截面湍流强度云图可以看出:在入口近壁面处附近湍流强度较大的区域主要集中在入口处的近壁面,且在入口近壁面处边界层较窄;待流体向前运动一段距离后,在壁面附近湍流强度会变大,靠近壁面的边界层变得更宽,分层现象更加明显,在径向方向上流道中间部位的湍流强度要小于壁面附近的,这样有利于被加工表面毛刺的去除。通过图6的进出口及壁面湍流强度云图可以看出,在压力一定的情况下,流道中近壁面处湍流强度衰减得并不明显,仅在左侧出口处附近出现弱微衰减。随着入口压力的不断增大,湍流强度也在不断增大,通过图6(a)~图6(d)4幅图比较可以看出,在临近入口处压力越大,湍流强度衰减越大,即随着入口压力的增加,有更多的磨料流体参与了对壁面的作用,因此磨粒流抛光效果更加明显,工件表面质量更好。

3 固液两相磨粒流抛光膛线管多边螺旋曲面的实验分析

通过对异形曲面- 膛线管流道的磨粒流抛光数值分析,获得了工件待加工表面近壁面的流场状态。为验证数值分析的可信性,对磨粒流抛光多边螺旋曲面进行实验验证,在不同入口压力6 MPa、7 MPa、8 MPa条件下对膛线管磨粒流抛光5 min,并通过相关检测手段对磨粒流抛光前后的膛线管内表面的表面质量进行检测与分析。

3.1 膛线管多边螺旋曲面加工

膛线管作为枪械中的核心部件,其内表面质量对于其射击精度有着极其重要的影响,由于其内部为多边螺旋曲面,当子弹被给予一定的初速度之后,会受到管内螺旋形状的影响,除在轴向前运动外还会产生一定的旋转运动,使得子弹头在出膛后仍可以保持平稳的直线运动。利用磨粒流抛光方法对膛线管内部曲面通道进行抛光,可以很好地去除多边螺旋曲面上的毛刺,并对多边形螺旋曲面的边棱进行倒角,减少子弹前进中的阻力,使子弹头在通道内运行更加顺畅,提高枪械的射击精度与射程。本文选取内孔直径为φ5.5 mm、内腔具有12条边的螺旋曲面膛线管为实验样件,膛线管如图7所示。

3.2 膛线管多边螺旋曲面表面形貌检测分析

为验证固液磨粒流对膛线管的光整加工效果,采用扫描电子显微镜对膛线管内曲面的表面形貌进行检测,分析不同入口压力条件下加工后中段处表面形貌的变化情况,扫描电镜检测图如图8所示。

如图8所示的在不同加工压力下工件表面形貌图,其中图8(a)为经磨粒流加工前工件的表面形貌图,图8(b)、图8(c)和图8(d)分别为经磨粒流抛光之后的表面形貌图,磨粒流抛光时的入口压力分别为6 MPa、7 MPa、8 MPa. 从图8(a)可以看出,磨粒流抛光前膛线管曲面的表面上分布着许多凹凸不平的气孔状毛刺,且分布较为杂乱,质量较差;从图8(b)、图8(c)和图8(d)可以看出,膛线管的内表面经磨粒流抛光后,表面上毛刺基本消失,出现了很多条纹状划痕,工件表面变得更加平滑,表面质量得到明显改善。通过对比不同加工压力条件下的表面形貌图可以看出,在6 MPa时划痕较弱并伴有少许毛刺,到8 MPa时毛刺已基本去除,划痕更加细密,工件表面更加光整,即随着加工压力的增加毛刺去除效果愈加明显,与前面的仿真结果预测基本相符。增大磨粒流抛光时入口处压力,异形曲面流道内的动压、湍流动能、湍流强度等参数都随之增加,磨料颗粒与壁面碰撞的机会大大增加,抛光质量随着加工压力的增大而变好。

如图9所示为在同一加工条件下同一流道内工件表面不同部位的表面形貌图。由图9(a)可以看出在入口处工件表面比较平滑,且划痕较深、一致性较为均匀;图9(b)表示的中段处表面形貌划痕相比于图9(a)入口处显得较乱一些,但表面较为光整、也没有太多的毛刺;由图9(c)中出口处的表面形貌可以看出仅有少量的粒子划痕,表面不如入口处与中段处光整,且存有少许毛刺,这是因为在入口处压力较大,能量较为充足,流体在流道中各项湍流参数都相对较大,磨料颗粒较为活跃,与壁面碰撞接触机会较多,加工效果也最为明显。若要在膛线管出口处获得理想的抛光质量,则可采用双向研抛并在膛线管内增加型芯的方式进行磨粒流抛光;同时,如有必要可在出口处增加背压,以增强出口处的湍流动能,补偿出口处能量损失,保证出口处磨料活跃性,从而确保膛线管出口处磨粒流抛光质量。

3.3 膛线管多边螺旋曲面的表面粗糙度检测分析

为验证固液磨粒流对膛线管的光整加工效果,在入口压力为8 MPa条件下进行磨粒流抛光膛线管实验。采用光栅表面粗糙度测量仪对膛线管内曲面进行粗糙度检测,为更加准确地评价磨粒流抛光技术对粗糙度的影响,去除加工效果较好的入口处及抛光质量较差的出口处,选取样件流道中段进行测量,粗糙度检测图如图10所示。

由图10可见,磨粒流抛光前膛线管多边螺旋曲面的表面粗糙度为1.450 μm,经磨粒流抛光之后表面粗糙度最好可达到0.296 μm,表面粗糙度明显降低,充分证明了磨粒流抛光异形曲面的有效性。

4 结论

本文针对异形曲面零件表面结构的复杂性及难以对其表面进行有效光整加工的问题,提出了固液两相磨粒流抛光异形曲面的加工方法。通过多边形螺旋曲面膛线管的数值分析和实验验证,得出以下主要结论:

1)在固液两相磨粒流抛光异形曲面中,入口压力为主要影响因素,随着压力的不断增大,多边螺旋曲面流道中近壁面处的动压、湍流强度、湍流动能也随之增大,磨粒流抛光效果也随之变好。

2)对不同加工压力下经磨粒流抛光后的膛线管内表面的表面形貌和粗糙度进行检测发现,经磨粒流抛光后的膛线管零件内表面毛刺基本被去除,加工前的粗糙度为1.450 μm,加工后最好可达0.296 μm,表面质量得到明显改善。固液两相磨粒流抛光技术可有效提高异形曲面零件内表面质量,对于异形曲面零件的内表面光整加工具有一定的参考价值。

参考文献(References)

[1] 李敏,袁巨龙,吴喆,等.复杂曲面零件超精密加工方法的研究进展[J]. 机械工程学报,2015,51(5):178-191.

LI Min,YUAN Ju-long,WU Zhe,et al. Progress in ultra-precision machining methods for complex curved parts[J]. Journal of Mechanical Engineering,2015,51(5): 178-191. (in Chinese)

[2] 李俊烨,胡敬磊,董坤,等. 固液两相磨粒流研抛工艺优化及质量影响[J]. 光学精密工程,2017,25 (6): 1534-1546.

LI Jun-ye,HU Jing-lei,DONG Kun,et al. Technological parameter optimization and quality effects on solid-liquid phase abrasive flow polishing[J]. Optics and Precision Engineering,2017,25(6): 1534-1546. (in Chinese)

[3] He Y,Chen Z T. Optimising tool positioning for achieving multi-point contact based on symmetrical error distribution curve in sculptured surface machining[J]. International Journal of Ad-vanced Manufacturing Technology,2014,73(5/6/7/8): 707-714.

[4] Tadic B,Todorovic P M,Luzanin O,et al. Using specially designed high-stiffness burnishing tool to achieve high-quality surface finish[J]. International Journal of Advanced Manufacturing Technology,2013,67(1): 601-611.

[5] 张克华,许永超,丁金福,等. 异形内孔曲面的磨料流均匀加工方法研究[J].中国机械工程,2013,24(17): 2377-2382.

ZHANG Ke-hua,XU Yong-chao,DING Jin-fu,et al. Research on the uniform processing method of complex-shaped surface in abrasive flowing machining[J]. China Mechanical Engineering,2013,24 (17): 2377-2382. (in Chinese)

[6] 高航,吴鸣宇,付有志,等. 流体磨料光整加工理论与技术的发展[J]. 机械工程学报,2015,51(7):174-187.

GAO Hang,WU Ming-yu,FU You-zhi,et al. Development of the theory and technology of fluid abrasive finishing technology[J]. Journal of Mechanical Engineering,2015,51(7): 174-187. (in Chinese)

[7] 李俊烨,许颖,杨立峰,等.非直线管零件的磨粒流加工实验研究[J].中国机械工程,2014,25(13): 1729-1734.

LI Jun-ye,XU Ying,YANG Li-feng,et al. Experimental and study on abrasive flow machining of nonlinear tube parts[J]. China Mechanical Engineering,2014,25(13): 1729-1734. (in Chinese)

[8] Li J Y,Liu W N,Yang L F,et al. Study of abrasive flow machining parameter optimization based on Taguchi method[J]. Journal of Computational and Theoretical Nanoscience,2013,10(12): 2949-2954.

[9] 李俊烨,卫丽丽,尹延路,等. 磨粒流研抛伺服阀阀芯喷嘴的冲蚀磨损分析[J]. 光学精密工程,2017,25(7): 1857-1865.

LI Jun-ye,WEI Li-li,YIN Yan-lu,et al. Analysis to erosive wear of abrasive flow polishing servo valve core nozzle[J]. Optical and Precision Engineering,2017,25(7): 1857-1865. (in Chinese)

[10] 李俊烨,乔泽民,杨兆军,等. 介观尺度下磨料浓度对磨粒流加工质量的影响[J]. 吉林大学学报:工学版,2017,47 (3): 837-843.

LI Jun-ye,QIAO Ze-min,YANG Zhao-jun,et al. Influence of abrasive concentration on the processing quality of abrasive flow in mesoscopic scale[J]. Journal of Jilin University: Engineering and Technology Edition,2017,47(3): 837-843. (in Chinese)

[11] 计时鸣,付有志,谭大鹏,等. 基于剪切应力输运湍流模型的两相磨粒流动力学特性研究[J]. 兵工学报,2012,33(4):443-450.

JI Shi-ming,FU You-zhi ,TAN Da-peng,et al. Study on dynamic characteristics of two-phase abrasive flow based on shear stress transport turbulent model[J]. Acta Armamentarii,2012,33(4): 443-450. (in Chinese)

[12] 李俊烨,卫丽丽,张心明,等. 介观尺度下磨粒流抛光温度对发动机喷油嘴质量影响研究[J]. 兵工学报,2017,38(10) : 2010-2018.

LI Jun-ye ,WEI Li-li ,ZHANG Xin-ming,et al. Impact of abrasive flow polishing temperature on nozzle quality under mesosco-pic scalle[J]. Acta Armamentarii,2017,38(10) : 2010-2018. (in Chinese)

[13] 郭成宇. 微小孔磨粒流抛光机理及实验研究[D]. 长春:吉林大学,2016.

GUO Cheng-yu. Mechanism and experimental study on micro-hole abrasive flow polishing[D]. Changchun: Jilin University,2016. (in Chinese)