基于ARM的可远程操控的凿岩机性能测试系统设计*

2018-05-12余志勇王向平徐壬六

余志勇,王向平,徐壬六

(衢州市质量技术监督检测中心,浙江 衢州 324002)

1 前言

凿岩机性能检测是凿岩机产品研制、开发、生产和产品升级的关键技术手段之一。对于一般类型的凿岩机的性能检测,其主要性能参数是冲击能量、冲击频率、旋转扭矩等。这些性能参数的检测方法和检测设备或仪器比较成熟,例如:国际标准组织和我国国标都建议采用应力波法测试冲击能,可借助于波形存储器或示波器有效地检测、处理应力波,旋转扭矩可以使用扭矩仪进行检测;但由于这些仪器或设备本身是独立工作,为此也需要建立多套针对于不同参数的检测系统,进行不同的试验,在测试时,需要开启不同的系统,需要多人进行配合,工作量大。

随着凿岩机行业的发展进步,凿岩机性能检测系统也需要配备更多的技术功能,能实现对所有检测系统的集中控制,对需要检测的性能参数,以及压力、流量等工作参数进行检测数据集成,便于试验人员调节、控制试验进程。本文介绍的基于ARM的可远程操控的凿岩机性能测试系统,其工作可靠性高,除能实现凿岩机性能参数的自动采集和处理,还具备远程控制功能。

2 基于ARM的数据采集系统

凿岩机性能测试系统数据采集系统基于ARM○CortexTM-M4为内核的STM32F4系列高性能微控制器(MCU),STM32F4系列微控制器集成了单周器DSP指令和FPU (floating point unit,浮点单元),提升了计算能力,可以进行一些复杂的计算和控制。

采集系统的AD转换器采用MP4623采集卡,其转换精度是12位的,一种逐次逼近型模拟数字转换器,共16个外部信号源,可以满足本方案性能参数测试需要,每次转换结束,产生中断,具备可编程的采样时间,最小采样时间为1微秒,通道转换期间有DMA请求。

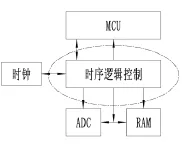

本数据采集系统采用DMA中断方式,提高采样速度,AD转换器转换的数据通过DMA通道,无需CPU干预,即可传输到内存。这样CPU可以集中运行数据处理任务。DMA的主要优势是可在无CPU干涉的情况下进行数据的交换,可以将ADC的速度发挥到极致。MCU查询到一帧数据采集完成后,再夺回数据总线,从RAM中读取数据,处理数据并保存波形。DMA传输原理图如图1所示。

数据采集系统的构成如图2所示,现场的应变片,传感器把各种物理信号转化为电信号,由于信号电平比较低,需要经过信号调理单元进行信号放大、滤波及噪声消除。经过调理的信号将送到微控制器的AD转换器进行转换,得到数字量的数据,然后经过DMA传输通道将数据送到内存中,当完成规定数据的采集后,DMA通道将产生一个中断,告诉MCU对数据进行处理,MCU将对数据进行滤波,电平检测,对满足预设条件的数据进行分析并保存。同时MCU还可以通过串口通信方式将波形数据发送到上位计算机。

图1 DMA传输原理图

程序采用C++进行软件编译,在主菜单中可以选择进入波存参数设置、AD参数设置、AD参数标定、冲击能标定、冲击能测试、数据查询界面。通过测试系统产生应力波,并将其波形按需要显示。根据对相关参数的计算和波形的观察,可以选择是否保存波形数据,同时可以将包含日期、参数、波形的页面进行打印。另外,软件还具有sqlite数据库功能,能够对测试结果进行模糊查询。

图2 波形采集系统框图

数据采集系统与远程控制端连接,在远端控制操作平台上可以实现对凿岩机检测过程及参数采集的控制,并可以实现数据的远程传输,即在远程控制端能及时获取凿岩机性能检测结果。

3 凿岩机性能检测系统及检测试验

3.1 凿岩机性能检测系统

凿岩机性能检测系统包括:冲击性能检测系统、回转性能检测系统、凿岩检测系统等,下面以气动凿岩机冲击性能检测系统为例介绍。

气动凿岩机冲击性能测试系统如图3所示,本套系统测量方法按国家标准要求选用应力波法,其突出优点是无需改装或破坏产品,便于实施。被测样机、测杆和吸能装置安装在立式台上。标定和试验共用一个台架。标定管与装夹气动凿岩机的推进装置呈角度套装于立柱上,并可以转动,分别实施标定和测试工作。吸能器安置在地坑内。将台架的标定管对准测杆进行标定。标定结束后,将台架的推进装置旋转对准测杆。气动凿岩机垂直插入测杆中,由气缸给气动凿岩机施加推力进行测试工作。

图3 冲击性能测试系统

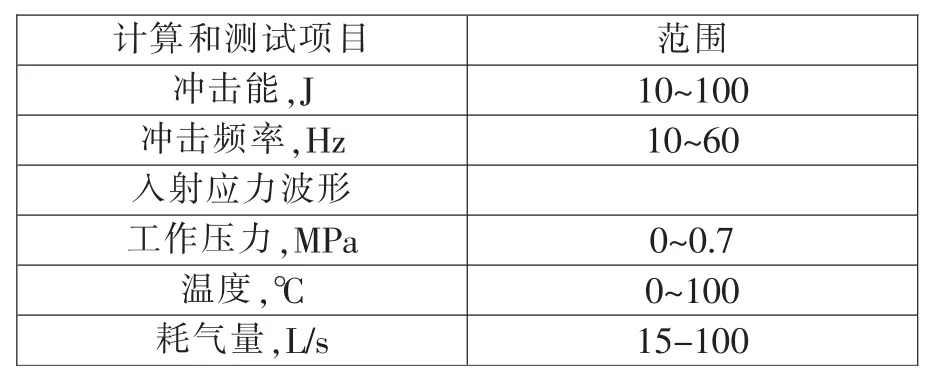

表1 测试内容及范围

在钎杆上采用两组应变片相对粘贴于钎杆两侧,串联作为半桥的一臂检测钎杆中之纵波。桥路中测取的电压经应变仪适当放大,输入到数据采集系统,依次准确地俘获每次冲击的入射应力波,经A/D变换,通过接口输入微机进行数据处理。得到连续25次冲击的测杆最大应力、冲击能和冲击频率及其统计值。由打印机给出相应的数字结果和四条应力波形采样曲线。

本套系统可以检测的参数见表1所示,可以实现在同一软件界面下显示数据。

3.2 检测试验

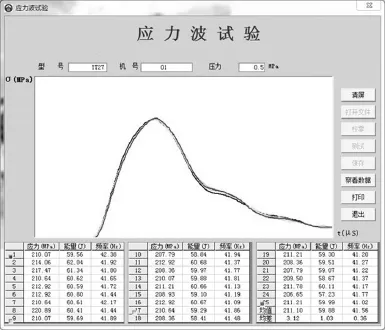

采用上述气动凿岩机冲击性能测试系统对某单位生产的YT27型凿岩机进行了冲击性能测试试验,试验工作压力分别为0.63 MPa、0.5 MPa,其测试曲线如图4、图5所示。

图4 压力0.63MPa冲击性能测试曲线

图5 压力0.5MPa冲击性能测试曲线

4 结语

试验表明:本文所介绍的基于ARM的可远程操控的凿岩机性能测试系统,作为凿岩机性能测试专用测试系统,其工作可靠性高,除了能实现凿岩机性能参数的自动采集和处理外,还具备远程控制功能,能完全满足现阶段凿岩机性能测试的需要,可提供凿岩机生产厂家作为质量监控的手段。

参考文献:

[1]赵统武.冲击钻进动力学[M].冶金工业出版社,1996.10.

[2]薛艳,江浩.基于ARM高速数据采集远程监控系统的应用[J].自动化仪表,2008,(10).