固体加压输送泵在新型煤气化技术中的应用

2018-05-11卫荣荣姚根有袁悦婷

卫荣荣, 姚根有, 邓 靖, 袁悦婷

(阳泉煤业(集团)有限责任公司化工研究院,山西 太原 030021)

我国煤炭资源丰富,石油资源相对短缺,大力发展新一代煤化工产业,以煤代油是我国技术经济发展过程中必须采取的一项措施[1]。新一代煤化工产业的主要特点就是煤的清洁利用。煤气化技术是煤的清洁利用技术之一,在国际油价飙升、国内天然气资源紧张、环保要求越来越高的背景下[2],一种新型的煤气化技术应运而生。

该新型煤气化技术借鉴航天领域对喷射器、气体流场、高温高压材料的设计经验,经过几十年的研制开发,目前建有一套中试装置,快速混合烧嘴使煤及气化剂在炉内以柱塞流的形式进行气化反应、耐高温水冷壁内衬套(以渣抗渣)和固体加压输送泵超高压密相粉煤输送是其三大技术核心[3]。

本文重点介绍该新型煤气化技术的固体加压输送泵超高压密相粉煤输送技术,将传统气流床气化工艺[4-5]的进料系统同这种新型煤气化技术的进料系统进行对比,突出该进料系统的先进性,以适应现代新型大规模煤气化技术的需求。

1 新型煤气化技术的进料方式

1.1 固体加压输送泵和超密相输送系统

粉煤锁斗系统气力输送技术的载气一般为N2、CO2或合成气[6]。N2作为载气会对气化炉产品产生不利影响,可增加后续合成气系统惰性气含量,降低有效气成分含量及煤气热值。用合成气代替N2,虽然可减少N2对合成气的污染,但由于合成气含有大量易燃易爆成分,危险性较大[7-8]。CO2在一定程度上可减少工艺蒸汽的需求量,可作为理想的输送载气,且后续产品气不会由于载气为惰性气体而降低产品气的热值及有效气成分,同时还可改善产品气的组成[9]。

与粉煤锁斗加压进料系统相比,湿式煤浆进料系统拥有升压更高、无需使用惰性载气、操作及控制计量简便、进料连续等优点。缺点是水煤浆中仅有部分水是气化需要的,多余的水分需要加热到气化温度蒸发,氧气消耗比干煤粉消耗要高,且冷煤气效率低[10-11]。此外,水煤浆浓度、黏度、粒度分布特性变化较大,给水煤浆加压输送带来了不稳定因素[12-14]。

该新型煤气化技术摒弃上述2种进料系统的缺点,其进料系统采用固体加压输送泵和超密相输送系统,气化炉煤粉进料采用特殊的分流器对煤粉和氧气进行均匀分配,保证气化炉的流场为柱塞流,从而有效提高气化炉的气化效率。该设计为一种全新的设计,固体加压输送泵的示意图见第100页图1。该新型煤气化技术的固体加压输送泵可以取代传统气化系统中的锁斗系统,上部连接低压料斗,下部连接高压料斗。该新型煤气化技术的超密相输送系统及分流器置于高压料斗及气化炉喷嘴之间,使得高压料斗中的高压煤粉匀速、均匀、稳定地送到气化炉的喷嘴中。

1.2 固体加压输送泵主要设计特点

1)直线履带概念(高效和可扩展);

2)商业组件的最大使用率;

3)可维护(快速零件更换);

图1 固体加压输送泵示意图

4)高压能力(可达到8.3MPa)。

具体运行如下:干燥后的煤粉储存在干燥煤粉收集过滤仓,煤粉通过重力作用进入固体加压输送泵的顶部,固体加压输送泵将煤粉加压到5.3MPa,并储存在高压加料斗中。在高压加料斗中,通过超高压密相输送系统将煤粉输送到气化炉的顶部分流器。

2 固体加压输送泵相较于传统进料方式的优势

1)固体加压输送泵流程简单,无充卸压操作,无需加压输送气,程控阀门设置少,省去了流程复杂的锁斗流程,运行上减少了输送气的消耗,操作更简便。固体加压输送泵的电耗很低,故加煤系统投资成本更低,比煤锁斗方案大约低20%~30%。

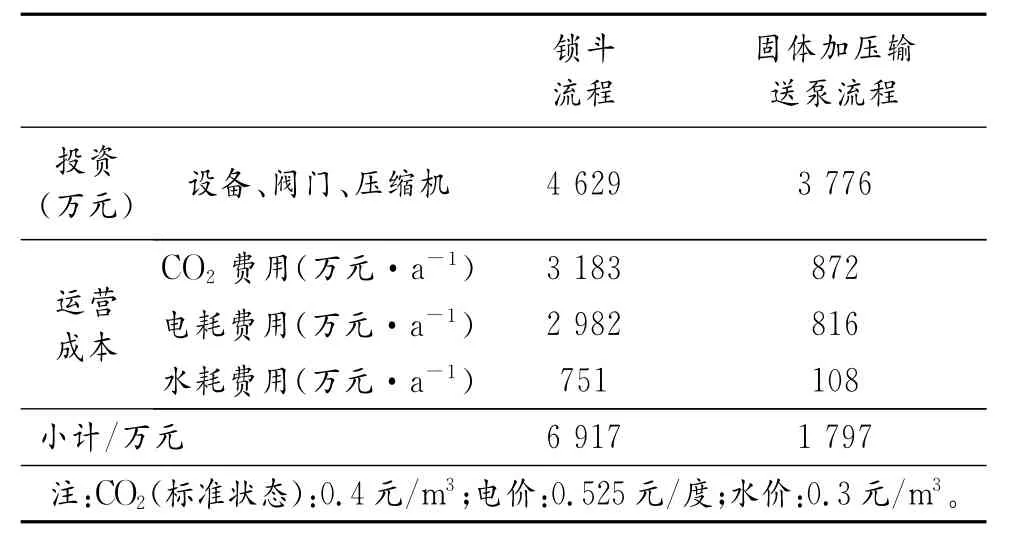

根据技术成熟的航天炉生产数据[15-16]和该新型煤气化技术拥有公司提供的相关数据,对锁斗流程和固体加压输送泵流程进行投资和运营成本比较,见表1。

表1 锁斗流程和固体加压输送泵流程对比表

通过以上对比可以看出,固体加压输送泵流程比锁斗流程投资节省853万元,年运营费用节省5 120万元。从投资和运营成本角度来看,固体加压输送泵进煤流程优于锁斗流程。

2)煤锁斗的程控阀故障率高,可靠性没有固体加压输送泵高,固体加压输送泵的不间断运行周期的设计期望值为1年。

3)固体加压输送泵更容易大型化。

4)固体加压输送泵的框架高度较传统加煤锁斗低。

3 结束语

粉煤锁斗系统进料技术和湿式煤浆泵加压进料技术在煤气化技术中有广泛应用。但在应用过程中,粉煤锁斗系统进料技术存在输送压力不高、粗煤气有效成分受载气影响且带来较高的后系统放空量、输送系统密封及计量技术复杂等问题。湿式煤浆泵加压进料因其输送介质含水多、煤耗氧耗高而使有效气含量和冷煤气效率相对较低。固体加压输送泵超高压密相粉煤输送技术摒弃上述2种进料系统的缺点,其进料系统采用固体加压输送泵和超密相输送结合,利用电机带动履带运动产生的摩擦力及挤压力,将低压煤粉送入高压料斗中。固体加压输送泵目前所显现出的经济性及实用性等优势奠定了其在未来煤气化技术中将具有重要地位。

参考文献:

[1] 陆小泉.我国煤炭清洁开发利用现状及发展建议[J].煤炭工程,2016,48(3):8-10,14.

[2] 赵麦玲.煤气化技术及各种气化炉实际应用现状综述[J].化工设计通讯,2011,37(1):8-15.

[3] 曹正元.PWR煤气化技术在中国市场的技术先进性及应用环境分析[D].上海:上海交通大学,2013.

[4] 霍锡臣,蔡文生.各类煤气化炉的特点与适应性分析[J].煤化工,2009,144(5):12-16.

[5] 汪寿建.现代煤气化技术发展趋势及应用综述[J].化工进展,2016,35(3):653-664.

[6] 潘响明,郭晓镭,陆海峰,等.不同载气供料对工业级竖直上升管粉煤气力输送的影响[J].化工学报,2016,67(4):1169-1178.

[7] 邓晓阳,周少雷,谢京选,等.选煤厂机械设备安装使用与维护[M].2版.徐州:中国矿业大学出版社,2008.

[8] 张腊,米金英.干煤粉加压气化技术的现状和进展[J].洁净煤技术,2012,18(2):74-78.

[9] 夏支文,井云环.CO2作为密相输送载气在GSP气化技术中的应用[J].洁净煤技术,2012,18(5):49-51.

[10] 唐宏青.碳一化工新技术概论[M].成都:氮肥与甲醇编辑部,2006.

[11] 岑可法,姚强,曹欣玉,等.煤浆燃烧、流动、传热和气化的理论与应用技术[M].杭州:浙江大学出版社,1997.

[12] 邵迪,代正华,于广锁,等.固定床气化与气流床水煤浆气化集成的能量与经济分析[J].化工学报,2013,64(6):2186-2193.

[13] 崔意华.压力、煤浆浓度、氧煤比对水煤浆气化的影响[J].化肥设计,2010,48(5):23-26.

[14] 谭心舜,程乐斯,贾小平,等.德士古煤气化工艺CO2排放分析[J].化工进展,2015,34(4):947-951.

[15] 管蕾.激冷式气流床粉煤气化炉模拟研究[D].上海:华东理工大学,2016.

[16] 唐佳.新型顶部多喷嘴气流床气化炉的数值模拟[D].杭州:浙江大学,2016.