浅析低压锅炉除垢技术

2018-05-11王成龙张博宇孔令东王士强张洪涛

王 颖, 王成龙, 张博宇, 孔令东, 王士强, 张洪涛

(内蒙古金陶股份有限公司,赤峰 内蒙古 024327)

金陶公司共有锅炉6台,均为低压锅炉,主要负责矿区及家属区供暖工作,目前正常运行3台,其他3台处于停炉保养阶段。锅炉给水主要采用离子交换法,将硬度水软化后进入锅炉。在处理水的过程中由于操作水平不一,容易造成锅炉在给水方面导致水质不纯的问题,进而导致锅炉出现锈蚀、结垢等。锅炉水垢的成因复杂多样,水垢的存在不仅损坏受热面、浪费燃料且降低锅炉出力、增加运行成本,甚至还会导致锅炉炉管过热,破坏正常锅炉水循环,使炉管鼓包,甚至爆管,影响生产和安全[1]。除垢是解决此问题的最好方式。

1 水垢成因

水垢的生成原因主要是:含有一定硬度的给水进入锅炉以后,结合锅炉水中的杂质,在炉内经过不间断蒸发与浓缩,当达到过饱和状态时,以固态形式在锅炉水侧的金属表面析出沉淀物[2]。

1.1 初生水垢的结生

初生水垢又称为原生水垢,是指生成水垢的盐类,直接在锅炉蒸发面上析出的物质。其成因主要分为以下几种类型:

1.1.1 受热分解

含有暂时硬度的水进入锅炉后,在受热以后,水中的钙、镁盐类受热分解,导致其从溶于水转变为难溶于水的状态,并附着于锅炉金属表面,结为水垢[3]。如,碳酸盐受热分解,见式(1)~式(3)。

1.1.2 溶解度降低

结垢物质如硫酸钙、硅酸钙等,属于具有负溶解度系数的物质,伴随温度的提高,其溶解度下降,容易在蒸发面上温度最高的部位堆积为水垢。而具有正常溶解度系数的物质,会随温度的提高,溶解度增大,如,CaCO3等,容易在温度较低的部位结生为疏松的碳酸盐水垢[3]。

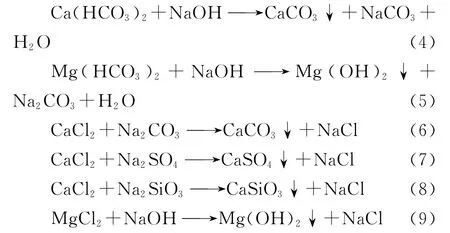

1.1.3 相互反应

其他盐、碱类物质和给水中原来溶解度较大的盐类反应后,生成了难溶于水的化合物,产生水垢,见式(4)~式(9)。

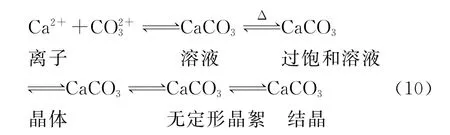

1.1.4 水的蒸发、浓缩

由于锅炉加热,使得锅炉内的水不断浓缩与蒸发,致使锅炉内水的溶解盐含量不断增加,当溶解盐浓度达到过饱和程度时,其在蒸发面上析出,产生水垢。如式(10)。

另外,锅炉内的水在受热持续蒸发时,在蒸发面上产生持续不断的蒸汽泡,所以,在蒸发面附近浓缩和过饱和程度最大,导致水垢沉积也最多。当锅炉蒸发面形成蒸汽泡时,在蒸发面气泡下部形成局部蒸干的盐类就析出在蒸发面上,当气泡增大脱离蒸发面时,锅炉蒸发面上重新润湿未饱和的盐类在炉内蒸汽的作用下又溶解于水中,而饱和的盐类就生成了水垢[4]。

1.1.5 金属表面的离子化

由于金属离子化的原因,在洁净的锅炉蒸发面上锅炉金属表面带负电荷,而大多数结垢的物质常带正电荷,根据静电吸引作用,金属表面结合结垢物质形成水垢[5]。

1.2 再生水垢的结生过程

再生水垢又称派生水垢,是指锅炉内生成水垢的盐类,在变成泥垢以后,又重新粘在蒸发面上的产物[5]。

1.2.1 泥垢转化

当 锅 炉 内 水 渣 过 多 时,如,Mg(OH)2、Mg3(PO4)2等泥垢物质性质很黏,如不及时排污,在蒸发面上粘附后很容易转化成水垢。

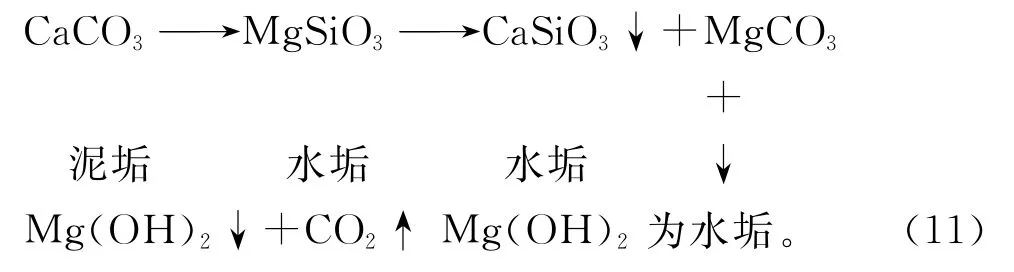

1.2.2 相互反应

在高温等条件下,锅炉蒸发面上已形成的泥垢和水垢之间,或泥垢与金属腐蚀物之间进行局部反应,导致泥垢转化为水垢,如式(11)。

1.2.3 锅炉运行状况

在锅炉蒸发量较大、循环性能好的情况下,锅炉水中的泥垢呈悬浮状态,就难以转化为水垢。如果锅炉蒸发量小且循环性能较差,泥垢沉积在蒸发面上,就容易变成水垢[6]。

2 现行主要除垢技术

物理除垢和化学除垢作为现行主要除垢技术,其中应用比较广泛的是化学除垢,而化学除垢又主要分为:碱洗除垢、酸洗除垢和运行除垢。

2.1 物理除垢

传统的物理除垢,大多是用专业的清洗工具,例如,带电机、钢丝软带的电动洗管器、手锤、高压水枪等人工机械除垢,虽然方法简单,但易损坏金属表面,一般应用于结垢较轻的锅炉。近年,一种新兴的物理除垢方法为强磁磁化除垢法。主要原理是,锅炉水流经磁化水处理器时被其产生的磁场磁化,进而达到防垢、防腐的目的。强磁磁化除垢的设备结构简单,运行费用较低,绿色环保,但也存在一定弊端,对取暖系统的回水速度及产生水垢的钙、镁离子比例要求比较高。

2.2 化学除垢

2.2.1 碱洗除垢

碱洗除垢的原理,是在特定的碱性环境中(pH=10~12),在一定温度下使碱液循环进行。通常都是用氢氧化钠和碳酸钠或磷酸三钠配制成的高强度碱液来软化、松动、乳化及分散沉积物。与此同时,还会添加表面活性剂增加清洗效果。碱洗主要清洗的是硫酸盐为主的水垢、铁锈、油污等,是比较安全的除垢方法之一。

2.2.2 酸洗除垢

酸洗除垢主要是利用酸溶解水垢,进而清除水垢的方式,但必须在锅炉停炉后进行。酸洗分为浸泡清洗和循环清洗。其主要原理是:首先,利用酸溶解水垢中的钙、镁碳酸盐,使其生成易溶于水的盐类及二氧化碳等气体,气体的产生起搅拌作用,加速水垢松动脱落;其次,酸能溶解金属表面的氧化物,阻断了金属与水垢的结合路径,使其脱落;一般酸洗时盐酸的酸洗液温度不超过60℃,体积分数以4%~10%为宜,氢氟酸或氟化物体积分数一般控制在1%~2%。硫酸除垢特别注意的是必须加入合适的缓蚀剂,防止强酸把锅炉本体腐蚀,所选用的缓蚀剂的缓蚀效率一般要大于96%[7]。酸洗后的锅炉金属表面活性变大,极易与氧气发生反应,生成各种金属氧化物,产生浮锈。针对此现象,应加漂洗剂清洗浮锈,常见的漂洗剂有磷酸和柠檬酸。漂洗时,一般采用0.1%~0.3%柠檬酸,添加0.1%的缓蚀剂,加氨水调整pH值为3.5~4.0,温度维持在75℃~90℃,循环2h左右,完成漂洗[8]。漂洗后还要加入钝化剂,形成钝化保护膜,提高锅炉表面的抗腐蚀能力,延长使用寿命。酸洗除垢工艺简单,操作方便,应用范围广,效果好,成本低,但对锅炉本体腐蚀性较强,安全性略差,且对环境有一定的污染。

2.2.3 运行除垢

运行除垢是在锅炉运行状态下,向锅炉水中加入专用化学药剂使水垢脱落的除垢技术[8]。运行除垢对除垢药剂有如下要求:1)热稳定性好,加热后不易分解;2)对炉管金属无腐蚀或腐蚀性极小;3)不影响锅炉安全运行。运行除垢主要采用专用有机药剂,常用的药剂有有机膦酸盐、聚羧酸类阴离子型聚合物、螯合剂和一些共聚物等。一般情况下,不单一使用某一种药剂,而是多种药剂混合作用,从而达到更好的效果。药剂的用量和使用周期是根据锅炉的大小、水垢的成分等诸多因素决定。运行除垢的优点是不需要停炉,只需定期、连续排污,操作简单,节约时间,缺点为价格略高。

3 结语

随着科技的迅猛发展,各种新型除垢方法应运而生。运行除垢技术作为新兴除垢技术,不但操作简单,而且无腐蚀,无污染,在除垢领域已经取得一定成绩。但是,由于其较高的成本,限制了其使用的范围。目前,就公司的低压蒸汽锅炉而言比较常用的还是酸洗除垢技术。

参考文献:

[1] 林兆安,姜晓东.浅谈工业锅炉能耗问题及其节能方式[J].广东科技,2011,20(16):131-132.

[2] 彭钢.浅谈水垢对锅炉壁的影响[J].科技与企业,2011(9):102.

[3] 高永新.2001司炉读本(第四版)[J].辽宁:中国劳动社会保障出版社,2001.

[4] 孔繁社.在锅炉安装中煮炉问题的分析与探讨[J].山东煤炭科技,2011(2):190-191.

[5] 蔡敏.浅谈锅炉水垢的形成及危害[J].安全与健康月刊,2008(9):37-38.

[6] 何军.试析锅炉水垢形成及其危害[J].科学与财富,2012(4):393.

[7] 李茂东,杜玉辉,赵军明.工业锅炉除垢技术现状与展望[J].清洗世界,2006,22(11):33-36.

[8] 李长海,张瑞祥,张希轲.新建机组余热锅炉的化学清洗[J].清洗世界,2011,27(10):14-17.