极薄搪瓷用冷轧钢带的开发生产实践

2018-05-11赵丽明亓海燕薛成大

赵丽明,亓海燕,薛成大

1 前言

搪瓷制品具有优良的耐腐蚀、耐磨损、耐高温、易清洗、表面光洁、无静电等优点,广泛应用于轻工、家电、冶金、化工、建筑等行业,以搪瓷钢制造的产品种类很多,如厨房用具、卫生洁具、烧烤炉以及热水器内胆、售货亭、高速公路牌、建筑装饰面板、化工反应罐等,搪瓷钢在国民经济中发挥着十分重要的作用[1]。影响搪瓷制品质量的主要问题之一是搪瓷鳞爆的存在,而搪瓷基板贮氢性能的获得是控制鳞爆现象发生的主要环节。钢板贮氢能力的大小受到贮氢陷阱(晶界、位错密度和第二相粒子)数量影响,贮氢陷阱越多,钢板的贮氢能力越强,其抗鳞爆性能越强。国外搪瓷制品生产均采用特殊的专用搪瓷钢板,如日本、韩国等国家规定SPP冷轧板为搪瓷专用钢板,我国上海宝钢的搪瓷用BTC1冷轧板也与其类似,但这些专用搪瓷钢板均因添加了Ti、B等贵金属元素,生产成本高[2]。

近年来搪瓷企业大多采用了SPCC、08A1等普通板应用于搪瓷生产,成本较低、货源充足,但质量不稳定,经常会有搪瓷鳞爆现象发生,而且通过目前方法,最大可能能够轧制厚度为0.3~3.0 mm的搪瓷用钢带,无法生产深冲性能好、无鳞爆现象,而且表面光洁、板形平直、厚度为0.15~0.30 mm的搪瓷用冷轧钢带。为此,泰钢在分析搪瓷用钢性能要求的基础上,结合自身生产装备实际,尽可能少添加或不添加合金元素,通过合理的成分设计和轧制工艺、退火工艺制度,来获得满足性能要求的低成本冷轧搪瓷用钢。

2 工序控制与分析

2.1 成分设计

一般搪瓷用钢除了保证稳定的抗鳞爆性能外,还需要一定的冲压性能。而这一要求在进行搪瓷用钢的成分设计时会产生矛盾,即为了保证搪瓷用钢的冲压性能需减少钢中C和S的含量,而保证贮氢性能则需提高C、S和Mn的含量。减少钢中的C、N会提高钢的塑性,降低钢的强度,而提高C、S和Mn的含量是为了增加钢中所形成的第二相粒子,即贮氢陷阱。解决这一问题需注意两点:第一是控制C、S和Mn的含量,以保证形成足够弥散的第二相的合理匹配C、S和Mn含量;同时在炼钢时降低N含量。第二是需注意控制第二相粒子的形态及数量。第二相粒子是搪瓷用钢贮氢陷阱的重要保证,第二相粒子的形态和数量直接影响最终钢板的抗鳞爆性能。一般来说,大量细小弥散分布的第二相粒子有利于钢的贮氢性能[3]。

为满足用户冲压及涂搪的使用要求,依据GB/T 13790—2008标准要求,在普通碳素钢的成分基础上适当降低了C含量至0.03%左右,同时,适当提高S(0.010%~0.012%)含量,采用MnS和Fe3C作为氢陷阱来达到贮氢的目的。搪瓷用钢的设计成分如表1所示。

表1 搪瓷用钢化学成分 %

2.2 冶炼、连铸工艺控制

1)提高钢水纯净度:合理控制成分;改善吹氩质量,采取分阶段控制吹氩强度,促进夹杂物碰撞、积聚、长大及上浮;通过延长吹氩时间,促进尺寸微小夹杂物上浮至钢-渣界面,被炉渣捕捉去除;渣洗及顶渣改质工艺等,提高夹杂物的去除率,进一步提高钢水的纯净度。

2)全程保护浇注:大包长水口周围裸露直径≯30 cm,无钢花翻出,结晶器液面以轻微冒泡为宜,实现黑渣操作。正常浇注中包液面控制在900 mm,更换钢包时液面不低于850mm,中包渣层<50 mm。

3)LF精炼过程进行钙处理,中间包钢水温度1 545~1 560℃,全程氩封保护浇铸,恒拉速控制。液相线温度1 506℃,过热度控制在10~20℃。

2.3 热轧工艺设计及控制

在步进式加热炉中保证1 250℃的出炉温度,热轧试验主要控制终轧温度和卷取温度,过高或过低的卷取温度都将对产品质量造成不利影响。同时需指出渗碳体的析出是不能避免的,只能是在合理范围内控制渗碳体的析出量与析出位置,进而降低渗碳体对钢板深冲性能的影响。

终轧温度在880~930℃、卷取温度在580~710℃进行交叉试验,试验结果见图1。

1)终轧温度及卷取温度对热轧板力学性能的影响。试验钢屈服强度在250~280 MPa之间,抗拉强度在340~370 MPa之间,伸长率均在44%以上。在终轧温度基本一致的情况下,随着卷取温度的升高,试验钢的屈服强度和抗拉强度都逐渐降低(见图1a)。由图1b可知,随着终轧温度的变化,试验钢的屈服强度和抗拉强度变化不明显,屈服强度在250 MPa,抗拉强度为340~360 MPa。

图1 温度对热轧钢板强度的影响

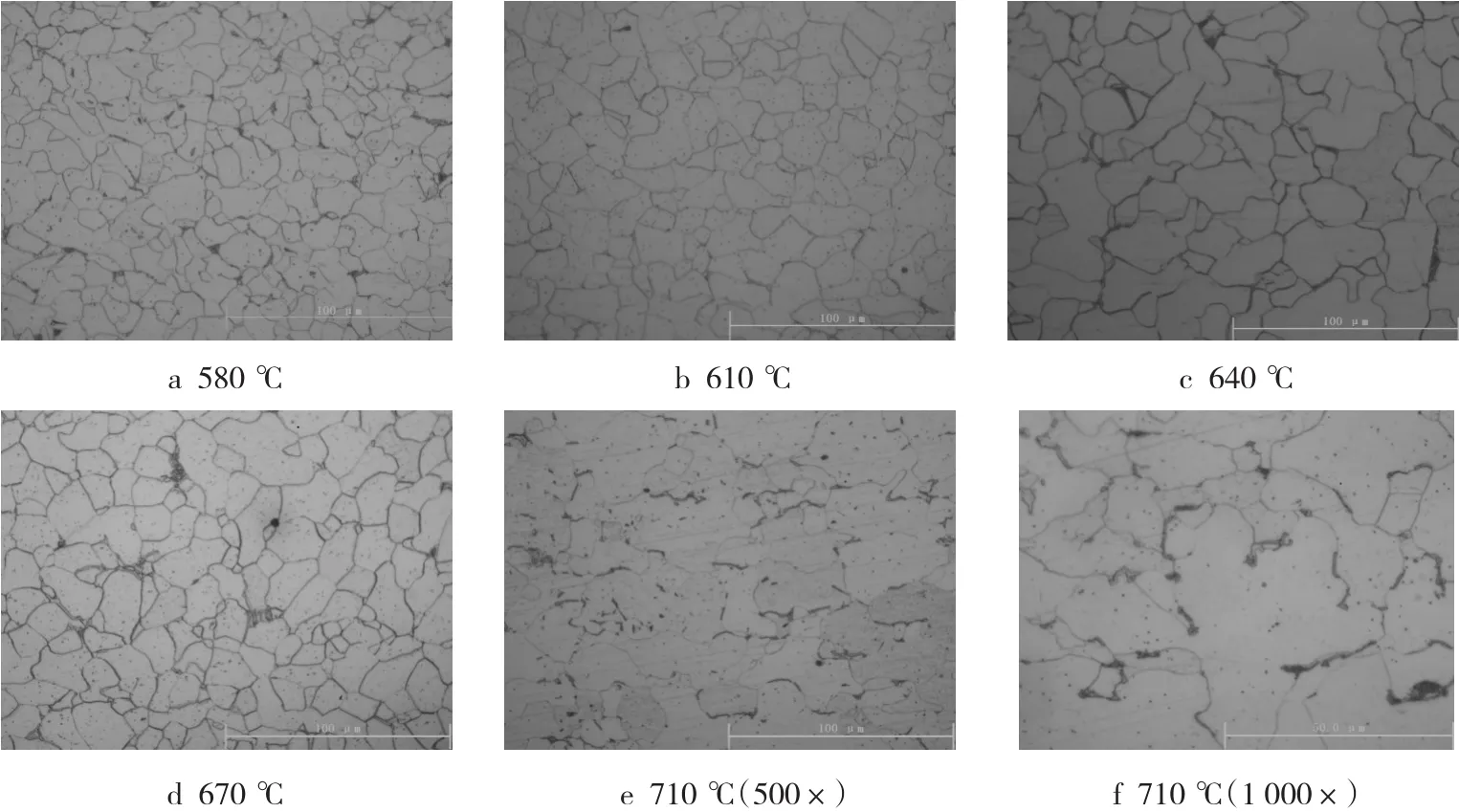

2)热轧试验钢板的显微组织。图2为试验钢热轧板的金相组织。终轧温度不变的情况下,在580℃卷取,晶粒细小(见图2a);610℃卷取,晶界上渗碳体较少,晶内有呈微小白点状的渗碳体析出(见图2b);在640℃卷取时,晶界上明显可以见到渗碳体;卷取温度继续升高,晶界上的渗碳体也随之逐渐粗化和聚集,点链状的渗碳体围绕着晶界分布(见图2c),严重的渗碳体甚至形成白亮的条块状(见图2d~图2f)。

图2 不同卷取温度热轧钢带金相组织

随着终轧温度的升高铁素体晶粒变大,渗碳体析出量略有增加但是增量并不明显。在终轧温度超过900℃、卷取温度超过640℃后出现了较大块渗碳体,即渗碳体出现了集中析出现象。随着卷取温度的提高,渗碳体的析出量增加,当卷取温度超过710℃,在钢中出现包围铁素体晶粒的渗碳体析出,即产生了网状渗碳体。组织中的网状渗碳体严重影响钢板的深冲性能。因此,搪瓷用钢合适的终轧温度为880~900℃,卷取温度为610~640℃。

2.4 酸洗工艺控制

搪瓷用钢鳞爆现象中H的来源一是烧搪过程中进入钢板,另一途径就是在酸洗过程中进入钢板。因此酸洗时间、酸液浓度对钢板的抗鳞爆性能有重要影响。酸洗工艺的确定除了要保证除尽钢板在退火过程中形成的氧化铁皮外,还需考虑其对钢板贮氢性能的影响。合理控制酸洗时间才能保证没有过量的H进入钢板,不至导致过酸洗;同时,酸洗使钢板表面形成一定的粗糙度,在后续的烧搪过程中有利于釉料和钢板基体的结合,增加密着性。因此,在不损害钢板贮氢性能的同时控制酸洗时间有利于后续的烧搪加工。

4个酸洗槽串联并互相独立,其中:1#槽盐酸温度控制在75~90℃,盐酸中Fe2+浓度<100 g/L,盐酸中HCl浓度控制在50~130 g/L;4#槽盐酸温度控制在60~75℃,盐酸中Fe2+浓度控制在5~50 g/L,盐酸中HCl浓度控制在180~220 g/L。漂洗水的电导率≤100 μS/cm。

2.5 冷轧与退火工艺

冷轧压下率及氢在钢板中的穿透时间与氢扩散系数有密切关系,压下率越高,氢扩散系数越低,氢在钢板中的穿透时间越长,搪瓷钢的贮氢及抗鳞爆性能越好。在实际生产中为了获得高的r值及抗鳞爆性能,常采用增大冷轧压下率的方式。

采用HC单机架六辊可逆轧机进行两轧程轧制来获得具有较高n值与r值的极薄冷轧钢带。其中一轧程轧制变形量为75%~85%,二轧程轧制变形量为55%~66%。

通过罩式退火炉进行双台阶退火。升温至420℃设置2 h保温平台;温度超过420℃后升温速率按照40~45℃/h设定,以保证产品良好的深冲性能。总升温时间不少于10 h,保温曲线波动<5℃,保温结束后闷罩4 h,风冷时间不少于6 h,出炉温度≤85℃,以促进第二相粒子的聚集长大从而获得良好的抗鳞爆性能。

3 冷轧钢带成品质量分析

3.1 外观质量

搪瓷用冷轧钢带厚度0.15~0.60 mm,冷轧成品厚度精度高,偏差-0.02~0 mm;板形平直,不平度≤2 mm;表面光洁,无粘结、条纹、色差、黑斑、麻点、油污等缺陷,烧成后无“鳞爆”等缺陷;冲压无开裂、无滑移线,达到了极薄深冲搪瓷用冷轧钢带质量要求。

3.2 力学性能

成品钢带规格为(0.15~0.60)mm×(740~950)mm。搪瓷用冷轧钢带成品力学性能标准要求及实测情况见表2。成品钢带力学性能均符合GB/T 13790—2008的标准要求。

3.3 杯突试验

杯突试验主要用于评估板材的拉胀性能,其试验指标为杯突值。试验时,用20 mm的钢球形凸模,压入夹紧在凹模与压边圈之间的薄板,使之形成半球鼓包,直到薄板底部出现能透光裂纹为止,将此时凸模的压入深度作为杯突试验指标,称之为IE值。IE值与n值有很好的相关性。杯突试验时,试样的应力与变形特点与局部胀形时相同,所以IE值能够反映胀形类成形时的冲压性能,该值越大说明薄板的胀形成形性能越好。不同钢带厚度对应的IE值见表3,试验样品的IE值在9.32~10.03 mm,说明试验钢带的胀形成形性能较好,具有较为理想的冲压性能。

表2 搪瓷用钢带力学性能

表3 搪瓷用冷轧钢带杯突试验结果

3.4 夹杂物与组织检测

成品钢带中非金属夹杂物以D类为主(0.5~1.0级),级别均不超过1.5级,夹杂物形貌见图3。钢带金相组织见图4,组织为铁素体+弥散分布的游离渗碳体,晶粒度8.0~9.5级。

图3 搪瓷用冷轧钢带夹杂物形貌

图4 搪瓷用冷轧钢带金相组织500×

通过EDS能谱分析,晶粒内弥散分布的球状或近似球状的析出物为MnS和Fe3C,析出物尺寸在200~400 nm,如图5所示。

图6为试验钢的透射电镜(TEM)形貌,借助于透射电镜可以更为清晰地观察试验钢中的析出物并确定其成分。由于试验钢中未添加其他合金元素,只是S的含量较高,因此第二相粒子成分为MnS,形状以球形为主,尺寸在200~400 nm之间。这些颗粒将会与基体组织之间产生空穴,成为贮氢陷阱,提高钢板的抗鳞爆性能。

图5 冷轧钢带退火后球状MnS形貌及能谱分析

图6 试验钢球状MnS的TEM形貌及能谱结果

4 结语

通过合理设计钢种的化学成分,以MnS和Fe3C替代Ti(C,N)、TiC2S2、BN作为氢陷阱的搪瓷用冷轧钢带的成分体系,采用HC单机架六辊可逆轧机进行两轧程轧制(一轧程轧制变形量为75%~85%,二轧程轧制变形量为55%~66%)以及单机架平整毛化、重卷卸张、强对流全氢光亮罩式退火炉退火,开发出成本低廉、生产工艺简单、性能优良、抗鳞爆性能良好及可适应后期多元化涂搪工艺的低碳冷轧搪瓷用钢。搪瓷用钢的热轧生产工艺为:加热温度1 250℃,终轧温度880~900℃,卷取温度610~640℃。

极薄搪瓷用冷轧钢带已实现批量化订单生产,产品质量稳定,各项性能达到标准要求,满足了厨房卫生洁具、烧烤炉、热水器内胆等领域的使用要求,用户使用后反馈钢带的成形性好、抗鳞爆性及涂搪性能优良。产品得到了用户的认可,促进了企业冷轧产品的结构调整。

参考文献:

[1] 孙全社.宝钢搪瓷用钢的开发与应用[J].上海金属,2005,27(6):47-50.

[2] 孙全社,金蕾,张庆安,等.冷轧搪瓷钢板的抗鳞爆性能的研究[J].钢铁,2000,35(4):44.

[3] 刘嵩,于宁,刘立群,等.冷轧超低碳搪瓷钢板的研究[J],鞍钢技术,2009,35(1):25-29.