大倾角极薄煤层工作面的普采实践

2018-05-11郭海军

郭海军

(四川达竹公司 小河嘴煤矿,四川 达州 635711)

小河嘴煤矿井田位于中山背斜北部末端,为隐伏、倾伏不对称形背斜构造,矿井开采K21,K22,K24煤层,煤厚0.45~0.83m,煤层倾角8°~40°。煤层薄、倾角变化大,采用传统爆破落煤工艺工效低,且不利于安全管理。采用合理的采煤工艺,最大化发挥回采效率,提高生产安全性,对企业的长远发展有着极其重要的意义。

本文介绍了小河嘴煤矿2016(21)大倾角极薄煤层工作面应用基于爬底板采煤机的普采实践,并针对设备及物料下滑、工作面飞矸等安全隐患,提出了相应的安全技术措施,极大地提高生产效率与安全性。

1 工作面概况

小河嘴煤矿2016(21)工作面位于中山背斜东翼,201采区南翼第二区段。上以2014(21)工作面为界,下以2016(21)机巷为界,南以2016(21)开切眼为界,北以煤柱线为界。工作面走向长度616m,倾斜长平均132m,倾角25°~36°,平均33°。

2016(21)工作面开采K21煤层,厚0.54~0.78m,平均0.74m,局部存在夹矸,为黑色炭质泥岩,厚0.10~0.15m。顶底板情况:21煤层伪顶为黑色炭质泥岩、泥岩间夹煤线;直接顶为灰色泥质粉砂岩,节理较发育,厚3.90~10.3m,f=6~8,上部为K22煤层。直接底为深灰色泥质粉砂岩,节理较发育,厚3.91~8.75m;老底为灰色粉砂岩,厚4.01~6.34m,f=8~10。

2 工作面回采设备

2016(21)工作面采用MG110/130-TPD型交流电牵引单滚筒采煤机落煤、装煤(采高0.52~0.8m,适应倾角≤35°),SGB-630/40T可弯曲刮板运输机运煤,DW08-300/100X单体液压支柱配HDJA-800mm型铰接梁支护顶板。

3 作业方式

3.1 采煤机进刀方式

工作面采用采煤机在上、下端头推入式进刀,双向割煤,往返进2刀,截深0.8m。上端头采用人工打眼爆破施工超前缺口,缺口倾斜长6.0m,超前煤壁1.6m;采煤机在下出口采用无缺口进刀,不施工下超前缺口。

3.2 工作面支护作业方式

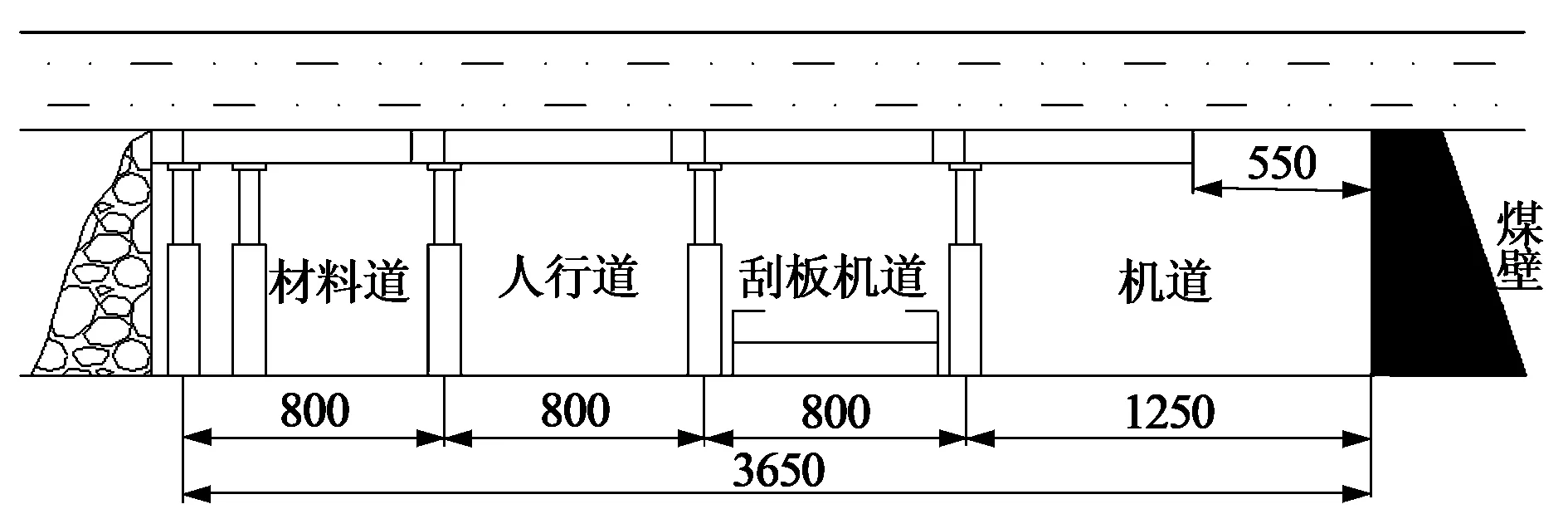

工作面采用“四—五”排控顶,采用单排密集支柱切顶,全部垮落法处理采空区,循环推进度0.8m,放顶步距0.8m,最大控顶距4.45m,最小控顶距3.65m(见图1)。

图1 工作面支护示意

3.2.1 跟机挂梁、支柱

(1)因本工作面倾角较大,上行割煤时,割煤机每割出30~50m,必须停止割煤机及刮板机运行,收紧防滑绞车钢丝绳,作业人员及时进入机道设置分段隔离设施。待设好分段隔离设施后,方可继续割煤,分段下方可从上向下进行挂梁、支柱。

分段隔离设施的设置:自机道排支柱开始至煤壁,沿走向设置3根单体支柱,其上铺设规格为1200mm×250mm×70mm的木挡板(铺设高度为采高的2/3),另在挡板上方铺设厚为500mm的浮煤作为缓冲层。

(2)下行割煤时,跟机挂梁、支柱滞后割煤机距离为5~15m。

(3)跟机支柱使用后方备用支柱设置,支柱过程中,作业人员必须随时进行“敲帮问顶”及危岩寻找。

3.2.2 推移刮板机

跟机支柱支设好后,可进行推移刮板机。采用单体支柱推移工作面刮板机,推移时弯曲段长度必须控制在15~20m,推移方向为由下向上或由上向下依次进行。每一段刮板机推移到位后,及时支设后方夹刮板机支柱。

3.2.3 回柱放顶

回柱放顶为分段从下向上进行,分段回柱距离不小于15m,回柱前必须在分段搭头处新密集支柱与旧密集支柱之间打好隔离支柱。

4 安全技术措施

4.1 采煤机防滑

(1)在风巷距煤壁15~25m范围内安装1台JH-14防滑绞车,用于拖运电缆及工作面采煤机防滑,稳车使用φ18.5mm钢丝绳通过导向滑轮与工作面采煤机相连。

(2)通过采煤机自身牵引链进行防滑,牵引链使用φ26mm的D级链,牵引链两端通过单体支柱,配合专用踩链筒进行固定。且采煤机自身带有液压紧急抱闸制动装置,可在停电等情况下紧急制动牵引链轮,防止采煤机下滑。

(3)绞车导向滑轮安设工作面上出口巷道高帮,帮上每隔1.0m施工1根树脂锚杆,用于固定40型刮板链,导向滑轮挂在40型刮板链上。

(4)工作面若因处理顶板安全、采煤机故障、换销子等,须进入采煤机下方机道时,必须待采煤机停稳,并收紧稳固钢绳后方可进入,且进入后必须在采煤机下方另打3根防滑支柱,以防采煤机下滑。

(5)工作面割煤期间,牵引钢丝绳松弛度不能超过0.5m,防止采煤机下滑冲击拉断钢丝绳。

4.2 工作面刮板机防滑

(1)通过对工作面刮板机中部槽每隔9.0m加工1组防滑链,防滑链固定在单体支柱上,并将防滑单体支柱设置成戗柱。

(2)工作面刮板机使用期间,通过对刮板机机头、机尾掺打防滑支柱进行稳固。

(3)工作面推移刮板机时,严禁同时撤出机头和机尾防滑稳固支柱,每段刮板机推移到位后,必须及时打好防滑及夹溜支柱。

(4)将工作面调整为仰斜开采,使用刮板机头超前机尾8°~10°,能有效防止刮板机下滑。

4.3 工作面防飞矸

(1)为防止工作面刮板机运行期间,刮板机内大块煤、矸飞出刮板机伤人,并预留人员从后方进入机道作业最低高度,采用在工作面刮板机机头至机尾靠后方夹刮板机支柱侧设置连续挡煤板,挡煤板采用2根φ50.8mm(2吋)PVC管重叠设置,并使用铁丝固定在刮板机槽边缘上。

(2)工作面后方人行道内每隔3.0m设置1组安全挡板(长×宽×厚=1.0m×0.2m×0.05m),用于人员防滑及防止上方飞矸。

(3)割煤后,人员进入机道挂梁、支柱前,必须先停止工作面刮板机运行后,方可翻越刮板机。作业前,必须先在本号位上方分段搭头处沿走向支设3根隔离支柱,隔离支柱系好防倒绳,并在支柱上方铺设好挡矸板,待设置好防挡矸设施后,方可从上向下依次进行。

4.4 单体支柱防倒

为防止工作面支柱失效或卸载,倒柱伤人,所有支柱必须系防倒绳,防倒绳必须拉紧、绷直。

4.5 工作面人员防坠

工作面通过在人行道每隔3.0m设置的安全挡板作为脚踏板,防止人员失稳下滑。因工作面下出口较高,人行上下困难,采用在下出口设置脚踏板及人行铁梯的方式便于人员上下通行,人行梯上端使用油绳固定在支柱上。

5 应用效果

通过在2016(21)工作面实践应用,取得了较好的安全效果及经济效益。杜绝了重伤及以上事故,用人数较炮采减少了30%,日割煤4刀,月

产达10kt以上,单产水平较炮采提升了2倍以上,达到了预期效果。

6 结束语

大倾角极薄煤层机械化开采装备选择十分有限,想要最大限度地发挥开采效率,合理选择开采工艺十分重要。实践证明,对于大倾角极薄煤层机械化的开采,基于爬底板采煤机的普采工艺无疑是最佳选择,小河嘴煤矿在该方面取得的经验,值得同类型矿井参考、借鉴。

[参考文献]

[1]连青发.爬底板采煤机在夹矸煤层中的应用[J].煤炭科技,2011(3):52-53.

[2]乔红兵,吴 淼,胡登高.薄煤层开采综合机械化技术现状及发展[J].煤炭科学技术,2006,34(2):1-5.

[3]黄国旺,徐永宽.爬底板采煤机的适应性浅析[J].煤矿机电,1998(1):8-9.

[4]曲开智,蒋金泉,赵丽娟,等.复杂结构薄煤层高效综采关键技术[M].徐州:中国矿业大学出版社,2010.

[5]王太全.极薄煤层高产高效开采技术实践应用[J].内蒙古煤炭经济,2016(20):13.

[6]张 欣,张 枢.薄煤层采煤机的发展状况及趋势[J].煤矿机械,2002(6):7-8.

[7]曲春刚.薄煤层中实现高产高效的技术探讨[J].煤炭技术,2007(3):132-134.

[8]张连福,邢新会,陈青峰.大倾角薄煤层综采高效回采工艺实践[J].安徽理工大学学报(自然科学版),2003(4):14-17.