加氢裂化装置反应系统压力降增大及处理措施

2018-05-11

(中国石油化工股份有限公司天津分公司,天津 300271)

加氢裂化是重质馏分油深度加工的主要工艺之一,是油品轻质化的重要手段。

加氢裂化反应器的床层压力降,不仅是重要的设计参数,而且有时会成为装置长周期运行的制约因素。随着装置运行时间的延长,床层压力降逐渐增大,当达到一定时间后将以指数方式迅速增大,最终达到或超过设计值而被迫降低处理量,甚至停工。这不仅增加了能耗,限定了处理能力,而且增加了维修费用,缩短了开工周期,从而制约经济效益。

1 装置概况

1.8 Mt/a加氢裂化装置(以下简称2号加氢裂化装置)是某公司1 Mt/a乙烯-炼油一体化项目新建装置之一,采用中石化B研究院开发的加氢精制和加氢裂化催化剂,流程属于单段串联和一次通过的加氢裂化工艺。主要为乙烯和催化重整提供加工原料,分为反应(包括循环氢脱硫系统)、分馏和吸收稳定三部分。加工原料为3号常减压装置提供的直馏蜡油,产品主要包括液化石油气、轻质石脑油、重质石脑油、航煤、柴油和尾油。

2 压力降增大过程

2.1 循环氢流量下降

2号加氢裂化装置自2015年2月份开始,反应系统压力降(循氢机出、入口压力降)出现快速增大的情况,通过对反应系统进行分段压力降计算可以看出,反应系统压力降增高主要出现在循环氢压缩机K102出口至反应加热炉F101之间(见图1),此段管路压力降自2月份开始,平均每月增加0.15 MPa左右,未发生该事件前该段压力降为0.2 MPa左右,而后压力降骤增至0.7 MPa。高压换热器E104(管程:热高分气;壳程:循环氢)壳程出入口温差由80 ℃降至65 ℃,说明换热效果明显变差,可以基本确定E104前后出现堵塞现象。循环氢总量由30×104m3/h下降至24.5×104m3/h;反应器入口循环氢流量也由21×104m3/h下降至16×104m3/h,精制反应器入口氢油比亦随之下降,最低降至550,过低的氢油比已严重威胁装置的安全运行。

2.2 循氢机防喘振调节阀问题

在2015年5月份,由于循氢量持续下降,装置调整操作,在调整防喘振控制阀后,即出现了该调节阀无法关严的现象,经分析有杂质堵塞导致调节阀无法关严。

3 原因分析

E104壳程介质为混氢,介质较为干净,杂质堵塞的可能性小。考虑是新氢中的Cl-与循环氢中的氨氮结合,长时间积累,形成铵盐堵塞换热器或阀门部位,遂对相关原料及中间品进行采样分析如下。

3.1 原料性质

原料油分析数据见表1。由表1可以看出,原料油中Cl含量长期超标,不合格率达到68.87%,最大值3.5 μg/g。

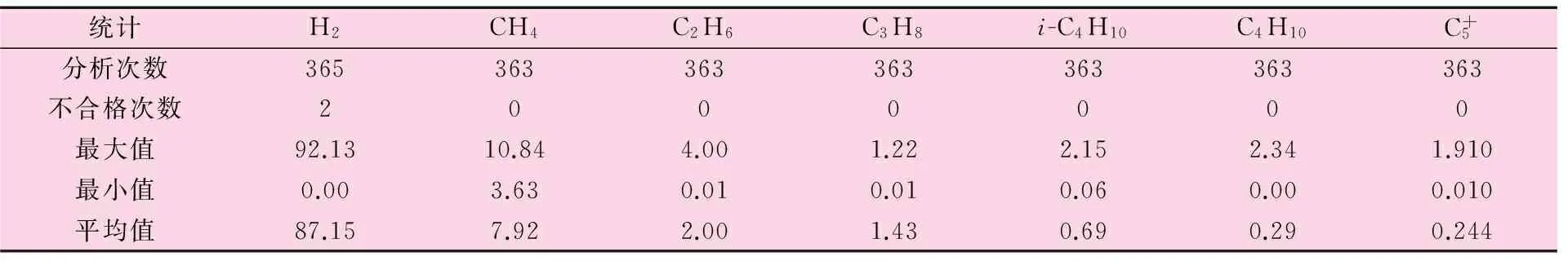

循环氢分析数据见表2,新氢分析数据见表3。

图1 循氢机出口至反应进料加热炉流程

统计w(S),%w(残炭),%初馏点/℃10%馏出温度/℃50%馏出温度/℃终馏点/℃w(N)/(μg·g-1)w(Cl)/(μg·g-1)密度(20℃)/(kg·m-3)分析次数15415515515515515515415151不合格次数00000011040最大值3.1650.180297.00368.0435.00508.002446.703.50921.20最小值2.0380.030186.00342.0395.00483.00133.100.50899.40平均值2.5300.066237.25351.4413.68496.21617.861.39913.79

表2 循环氢数据 w,%

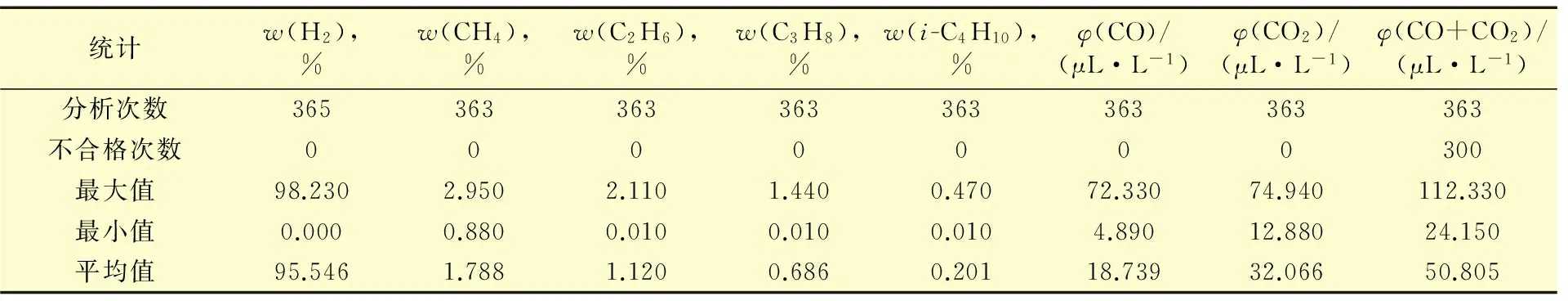

表3 新氢数据

注:装置的氢气来自制氢装置和重整抽提装置。

3.2 逐段分析压力降

2014-05-25—2015-05-25反应系统各部位压力降变化情况见图2。由图2可以看出,压力降增加主要出现在循环氢压缩机K102出口至反应加热炉F101之间,可以肯定设备或者设备间管路、阀门存在堵塞情况。

图2 各部位压力降变化情况

3.3 循环氢纯度分析

循环氢和新氢中烃类物质含量较高,由于装置日常不对氢气进行Cl-分析;发生该情况后,特意取样分析循环氢和新氢中的Cl-,分析结果虽小于0.5 μL/L,但本装置自首次开工运转至今,始终未排放过废氢,一方面循氢纯度相对较低(平均值87.15%)导致烃类(包括加氢裂化反应生产的氨氮)聚集,另一方面循环氢中的这部分Cl-长期积累,与循环氢中的氨氮结合,亦会形成氯化铵结晶堵塞换热器及阀门等部位。

4 处理过程

4.1 增加注水频次及延长注水时间

将E104管程注水频次由1次/月改为1次/周,同时管程注水时间长度由E104前后各10 min增加至各30 min。更改注水频次及增加时长后,冷热高分之间的压力降有所降低,对总压力降没有明显影响。

4.2 提高循环氢机转速

循环氢机转速由7 800 r/min逐步提至8 500 r/min,同时,由于循环氢机工况多次接近喘振曲线,将E104壳程副线阀开度由5%提高至20%,循环氢量变化不大。

4.3 减少铵盐堵塞

(1)对E104壳程入口手阀和循氢副线阀进行1.0 MPa蒸汽吹挡,以便提高温度减少堵塞,同时对副线阀及上下游部分管线进行敲击,促使结晶铵盐剥离。

(2)对E104副线阀(控制阀)进行反复开关,阀位控制在5%至45%,通过提高副线循环氢量,增加结晶铵盐剥离效果。

通过此项措施,循环氢流量得以保持,不再继续下降,效果较好。

4.4 在线注水

4.4.1 注 水

经过以上原因分析,采用注入除盐水的方式溶解形成的铵盐,由于本装置E104壳程管线未设计注水点,增加临时注水线溶解铵盐。

4.4.2 注水效果

注水后循氢(混合氢)流量增加6 000 m3/h左右,K102出口至F101入口压差无明显变化,具体参数见表4。

表4 注水前后参数变化情况

(1)循环氢流量

经过上述调整,循环氢流量在每次注水后上涨较明显,但无法长期保持,基本一个月左右循氢量又降至无法满足操作需要,只能继续注水,如此反复。

(2)系统压力降

出现该现象的关键就是系统压力降的升高,注水后循氢量上涨只是表象,无法从根本上解决装置隐患。由于反应系统压力降包括循氢机出口至反应炉入口之间压力降没有下降,仍处于逐渐上涨的趋势,因此循氢量也无法长期保持。

5 换热器检修情况

2号加氢裂化装置高压换热器E104在2016年2月设备筒体焊道发现裂纹,高温高压混氢自裂纹处泄漏。为避免事态进一步扩大,因此停工处理对该换热器进行检修。

停工交检修打开换热器壳程,内表面附着黑色垢物,有刺鼻的氨味,清洗后内壁腐蚀较为严重,腐蚀坑密布,环焊缝热影响区位置腐蚀呈沟槽状,腐蚀形貌见图3。

取E104换热器副线黑色垢物,通过离子色谱和水质测定仪分析,样品中的氨氮质量分数为20.5%,Cl-质量分数为10.12%,说明样品中含有NH4Cl等铵盐。

6 结论与建议

该公司2号加氢裂化装置反应系统压力降(循氢机出、入口)升高,原因是由于加氢裂化过程中产生氨,与氢气中的Cl-结合形成铵盐堵塞相关阀门,针对原因分析车间采取了对高压换热器出入口阀门进行蒸汽吹扫、副线控制阀反复开关、在线注水等处理措施,取得了一定的效果,但只能维持装置正常运行,最终通过停工检修,清理换热器彻底消除了隐患。另提高新氢纯度、定期切换注水溶解铵盐是消除该隐患的根本。

(1)继续加强对循氢流量和K102出口至F101入口压差的监控,当循氢流量下降至影响装置正常生产时,继续实施E104壳程入口注水作业。

(2)由于游离水进入反应系统对催化剂影响极大[1],因此未敢大量注水,这也是系统压力降未能下降的主要原因。再次注水时准备稍提高注水量,观察压力降变化。

(3)规范原料性质,保持较高的循环氢纯度,监控新氢中的Cl-含量,一旦发现Cl-超标,则上游连续重整装置及时更换脱氯剂。

(4)根据该公司1号加氢裂化装置曾经亦出现过同类问题,且结盐堵塞部位一致,车间建议联系设计院可否取消此高换入口阀门,或设置其他类型阀门(调节阀等)。

[1] 金德浩,刘建晖,申涛.加氢裂化装置技术问答[M].北京:中国石化出版社,2006:27.