汽车拉手柄注塑模具设计

2018-05-11孙肖霞张俊

孙肖霞 张俊

(宿迁学院机电工程学院,江苏 宿迁,223800)

车门拉手柄作为汽车产品的典型外观件,其零件要求表面整洁光滑,分型线飞边小于0.03 mm,表面无气痕、无缩痕、无冷料痕[1]。下面以汽车内拉手的拉手柄为研究对象,在注塑模具设计中应用模具CAD技术,设计方法改变了传统的模具设计流程,提高了塑料模具设计效率,降低了设计成本。

1 制件结构及工艺分析

汽车内拉手的拉手柄如图l 所示。制件材料选用聚碳酸酯和丙烯腈-丁二烯-苯乙烯共聚物的共混物(PC+ABS);收缩率为0.40%;外形尺寸为121.05 mm×53.25 mm×54.46 mm,平均壁厚3.30 mm。制件外表面结构为流线型,其内侧有侧凹结构,需要设计两个侧抽芯。

图1 制件三维模型

2 拉手柄模具结构设计

该塑料件属于批量生产,本模具采用一模两件,线性布局,一次注射生成左、右拉手柄各一件。

2.1 分型面设计

拉手柄的外观轮廓含有较多复杂曲面,为了保证其顺利脱模且不影响制件的外观质量,选择制件的最大轮廓圆角边线作为分型线,利用UG NX的抽取体的曲线功能,得到分型线,利用拉伸、扫掠、曲面编辑等功能创建曲面分型面,完成后的分型面如图2所示。

图2 分型面

2.2 浇注系统设计

拉手柄的上表面要求光滑无痕,因此进料位置不能设置在制件的上表面。采用潜伏式浇口,流道方式为冷流道,将浇口开设在加强筋上,如图3所示,既不影响制件外观,后续处理工艺也比较简单。

图3 浇注系统

主流道采用典型的垂直式主流道,小端直径为4 mm,锥角为4°。分流道采用圆形截面,直径为6 mm。二级分流道对称分布,所在的平面为型芯镶块和侧型芯镶块的接触面,开模后浇注凝料留在型芯镶块上,方便去除。

2.3 成型零件与抽芯机构设计

定模镶块整体嵌入到定模板中。为了避免困气,在分型面上开设了宽度为7 mm、深度为0.4 mm的排气槽。

型芯采用镶拼结构,包括主型芯镶块、4个小型芯镶件和3个侧型芯结构。侧向抽芯均为外侧抽芯,采用了斜导柱侧抽芯机构,斜导柱设在了定模侧,滑块设在动模侧。斜导柱直径均为16 mm,倾斜角为18°。其中左侧侧型芯的结构较复杂,为了便于加工,将侧型芯分解为镶拼的结构形式,如图4所示。

图4 侧抽芯机构1—楔紧块;2,7—耐磨板;3—侧滑块;4,5,6—侧型芯

2.4 冷却系统设计

在定模、动模两侧分别开设冷却水道,如图5所示,定模水路采用直径10 mm的平面循环的直通式水路,水路距离制件表面20~30 mm;动模温度一般要求低于定模温度20~30 ℃,动模部分布置了多股直径为10 mm的冷却水道,且由于中间部分的厚度较大,吸收热量多,因此中间4股采用了隔片式,水井的直径为12 mm。考虑到左侧型芯尺寸较大,设计了一条直径为6 mm的冷却水路以改善其冷却条件。

图5 冷却水路布置

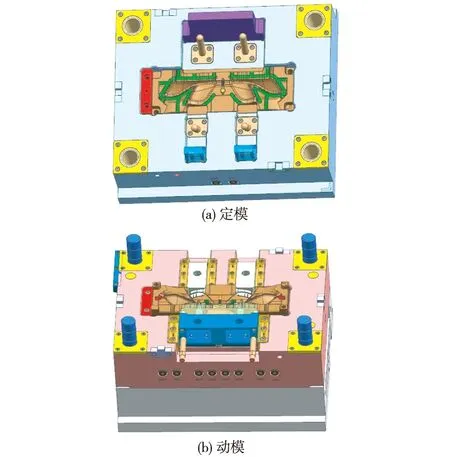

3 模具装配图设计

根据以上设计,绘制了汽车拉手柄注塑模具装配图,如图6所示。模具总体尺寸为500 mm×450 mm×411 mm,注塑机型号选择HTF200W1/J1,锁模力2 000 kN。

该模具在水平开模之前,必须先实现侧抽芯,由于塑件侧向深度较浅,侧抽芯行程较短,侧向抽芯的难度较小。模具装配时需要注意以下几点:

1) 以分型面较平整或不易整修的一侧为基准,动定模水平分型面要进行研合;检查各活动结构,保证没有松动和咬死现象,脱模机构不得有干涉;

2) 各个水口处的密封圈要保持良好的密封性;

3) 装配后进行试模验收,塑料件不能有变形,表面光泽度要好。

图6 模具装配示意

4 结论

汽车拉手柄结构较为复杂,且有安装精度要求,设计过程有一定的难度。本设计选取了合理的浇口开设位置,并在型芯镶块和侧型芯的接合面开设了分流道,易于加工又方便去除凝料;型芯采用组合嵌套模式,降低了设计及加工难度。实践证明,该模具结构可靠,设计方法正确,对同类产品的设计开发有一定的参考价值。

[1] 张燕琴,黄克勤. 轿车门拉手产品注塑模具脱模解决方案设计[J]. 工程塑料应用,2015,43(2):78-80.

[2] 张维合. 汽车风箱右盖注塑模具设计[J]. 现代塑料加工应用,2015,27(6):45-48.

[3] 屈华昌. 塑料成型工艺与模具设计[M]. 北京:高等教育出版社,2007.

[4] 张维合. 注塑模具设计实用手册[M].北京:化学工业出版社,2011.