一种可变刚度的载荷校准试验调试台架

2018-05-11,,

,,

(中国飞行试验研究院,陕西 西安 710089)

0 引言

近年来,随着军、民用运输机、无人机的迅猛发展,柔性机翼的广泛应用给飞机载荷校准试验及飞行载荷测量提出了更高的要求。机翼高载、大变形等特点是载荷校准试验不可回避的问题,如何更充分地研究并解决由于试验部件变形带来的加载难题已成为提升载荷校准技术、提高试验安全的必由之路。

国外试飞机构近数十年对各种结构形式的军、民用运输机机翼进行了载荷测量,形成了成熟的飞机载荷测量技术[1-2],积累了丰富的经验。2002年,NASA也曾专门开展了校准试验时变形监测及研究,掌握了变形情况下载荷校准试验方法。另外,美国MTS公司为研究作动筒自身特性及多个作动筒协调性,曾开发过一套液压作动筒调试台架,针对作动筒特性及控制软件参数适配性进行过大量的研究,形成了较为成熟的协调加载控制技术,积累了一定的经验。近年来,国内也进行了大量的协调加载控制和试验安全研究[3-7],但未能在调试试验中实现柔性机翼大变形的模拟。

1 问题及分析

对于柔性机翼而言,随着承受载荷的增加,其变形逐步增加,较大的机翼变形给载荷校准试验带来以下难题:多通道校准载荷施加、受载状态下作动筒与机翼变形的匹配性、大变形状态下试验中断的安全保护措施等,这些因素对试验安全有着至关重要的影响。因此,为了提高试验安全,需在正式试验前进行调试试验,并尽可能模拟高载大变形试验工况,以达到实现工况优化、降低试验风险的目的。因此在调试试验时需要设计一种专用的试验台架,该台架既要能够承受较大的试验载荷,又可模拟机翼变形量,而在设计过程中不同变形量的模拟最难实现。为解决该问题,本文提出一种可变刚度的载荷校准试验调试台架设计方法,通过改变活动钢梁的局部刚度来模拟大展弦比机翼不同区域的变形量,以满足调试试验的需求。

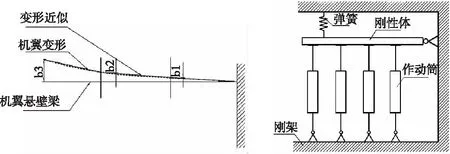

对于机翼结构设计来说,理想状态是将其设计为等强度机翼,然而在实际中,对于机翼上有集中载荷作用(翼吊发动机、机翼起落架、增升装置连接点)的机翼,局部刚度却会沿展向发生变化,甚至出现分段,因此在模拟机翼刚度时,必须进行工程简化。由于大展弦比双梁结构机翼结构,可简化为一端固支的悬臂梁结构,因此可利用设计计算及静力试验结果绘制出机翼展向变形分布图,再利用数段斜直线近似的拟合,即可初步获取机翼的局部刚度变化,如图1。

图1 机翼刚度变化示意图 图2 刚度模拟装置示意图

通过简化后,刚度模拟装置如图2所示,在刚架内铰接安装一模拟机翼某盒段的刚性梁,通过可控制刚度弹簧来模拟该段机翼的刚度,梁上依据机翼加载点的分布布置加载作动筒,以此来在刚度模拟装置上进行作动筒的调试。

2 调试台架设计

2.1 变刚度实现原理

为实现刚度模拟,将囊式空气弹簧组固定在调试刚梁的上下两端,可分别模拟压向及拉向加载时机翼的刚度,通过改变空气弹簧的内部压力即实现可变刚度模拟。

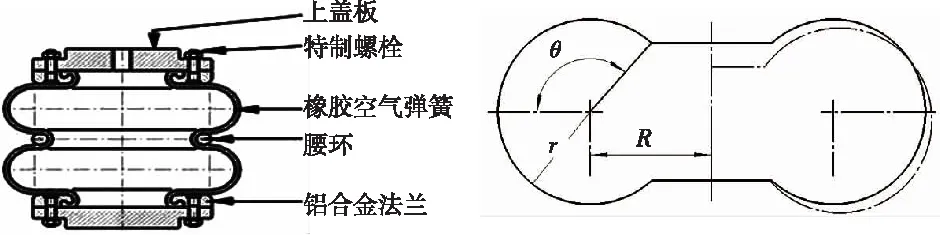

调试台架所选用囊式空气弹簧组,其结构如图3,参数如图4。弹簧所受载荷为P,则:

P=Ap

(1)

式中:p空气弹簧内压力;A有效面积。

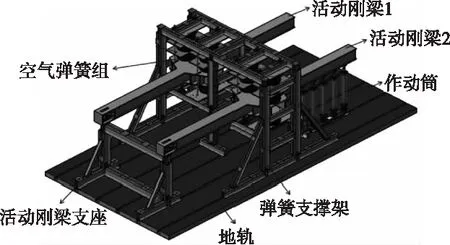

那么对于囊式空气弹簧组而言,刚度即为其导数P′:

图3 空气弹簧结构示意图 图4 空气弹簧几何参数

(2)

式中:pa大气压力;R有效半径;V空气弹簧有效容积;a形状系数;n空气弹簧曲数;m多变指数。

通过上面的公式可知:改变空气弹簧的内部压力即可改变其刚度特性。通过试验控制系统控制充气阀对空气弹簧的充气压力,不同压力对应不同的刚度特性,即可实现变刚度模拟。

2.2 台架设计

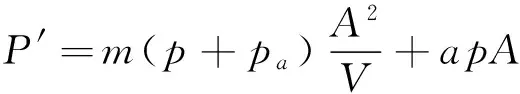

图5 调试台架结构示意图

调试台架整体结构如图5。主要由活动刚梁、调试刚梁支座、空气弹簧组、弹簧支撑架等组成。

调试刚梁支座通过地脚螺栓固定在承力地轨上,顶端通过单双耳与刚梁铰接,其主要作用是支撑活动刚梁。单台调试台架由两根刚梁组成,用来模拟机翼盒段的受载面。单根刚梁上分布有多个调试加载点,用于模拟机翼载荷校准试验加载点。弹簧支撑架固定在承力地轨上,主要作用是在工作过程中与空气弹簧组产生相互挤压作用。通过多台台架同时使用,可模拟机翼不同区域在受载情况下的不同变形量。

3 试验应用

针对某机翼载荷校准试验,利用调试台架配合液压作动筒进行工况模拟试验,从而完成作动筒调试、控制系统参数配置、以及调试台架技术指标验证、大载荷大变形工况模拟等试验。

3.1 定刚度试验

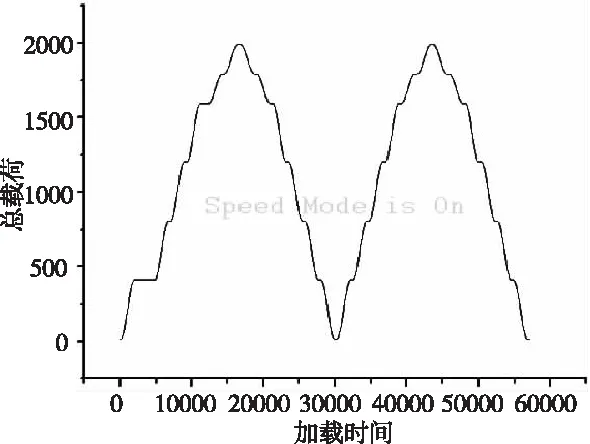

图6 调试台架承受总载荷

图7 作动筒加载载荷

图8 高载大变形试验

在利用调试台架完成作动筒性能调试和控制系统参数设置后,进行了定刚度调试试验,其目的是验证作动筒的加载载荷、验证调试台架的承载设计指标。进行该试验时,将弹簧组压力加至最大与活动钢梁连接,在活动钢梁与支座连接处进行限位连接,从而实现定刚度。图6所示的是多个作动筒同时加载时的台架总载荷,图7所示的是各作动筒的施加载荷,图8所示的是定刚度试验现场。试验结果表明,所设计的台架其功能和承载能力指标满足调试试验的需求。

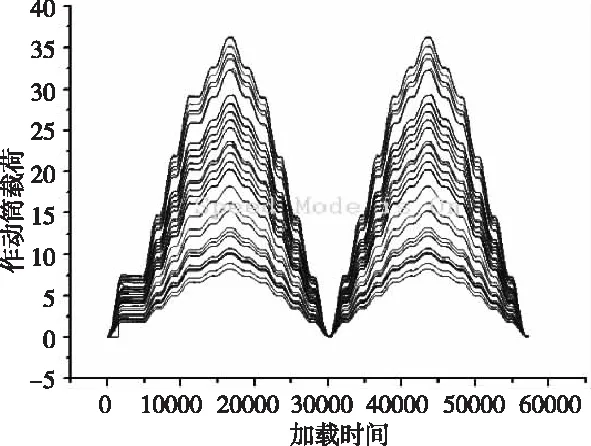

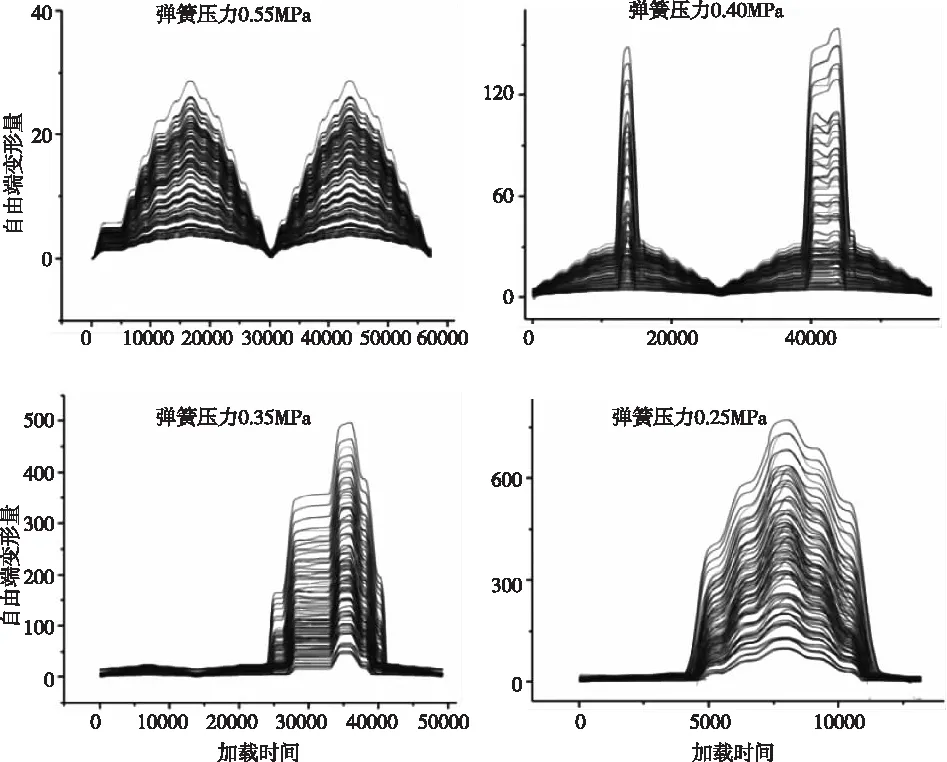

3.2 高载大变形试验

在调试台架承载能力验证之后,进行了高载大变形调试试验,试验时将弹簧组与活动钢梁连接,活动钢梁与支座之间采用铰接连接,通过改变弹簧组的气压实现不同刚度的模拟。图8所示的是高载荷大变形试验现场,图9所示的是不同弹簧压力下活动钢梁位移自由端随施加载荷的变化。试验结果表明,调试台架能够模拟柔性机翼变形,能够满足调试试验需求。

图9 活动钢梁自由端变形量

4 结论

1)为解决柔性机翼载荷校准调试试验中的变形模拟问题,本文提出了一种可变刚度的载荷校准试验调试台架设计方法。利用调试台架进行了柔性机翼变形模拟试验研究。

2)试验结果表明,所设计的调试台架其功能和承载能力能够满足调试试验的需求,能实现柔性机翼的大变形模拟。

[1] HOVELL P B,WEBBER D A,ROBERTS T A. The interpretation of strain measurements for flight load determination [R].London:Her Majesty's Stationery Office,1966.

[2] WILLAIN A L,CANDIDA D O,TONY C.Strain-gage loads calibration testing of the active aeroelastic wing F/A-18 airplane 2926[R].California:NASA Dryden Flight Research Center,2002.

[3] 何发东,范华飞.全动平尾带偏度载荷校准试验技术研究[J].机械强度,2014,36( 3):374-377.

[4] 杨全伟,舒成辉,赵华.大型飞机翼面载荷测量技术浅析[J].航空制造技术,2009(8):48-50.

[5] 贾天娇,李志蕊.载荷校准试验安全监控关键环节研究[J].航空科学技术,2017(10):56-59.

[6 ] 何发东.基于多点协调加载试验的机翼飞行载荷模型研究[J].机械科学与技术,2015,34(11):1800-1804.

[7] 曹景涛,高尚.液压多点协调加载技术在机翼载荷校准试验中的应用[J].航空科学技术,2015,26(05):71-75.