烧结后生物陶瓷预热切削性能的分析

2018-05-11,

,

(1.江苏食品药品职业技术学院,江苏 淮安 223003;2.淮阴工学院,江苏 淮安 223003)

0 引言

陶瓷材料随着科技的不断发展而应用于众多领域,如电子、机械、生物医学以及航空航天等。生物陶瓷因其具有高硬度、高强度、耐腐蚀以及隔热等诸多优良性能已经成为一种极其重要的生物医用材料,烧结后氧化锆生物陶瓷的高硬高脆等特性给切削加工带来了一定的困难,如刀具磨损比较严重,切削加工时容易发生脆性断裂破坏导致裂纹和凹坑等缺陷。预热切削为加工氧化锆陶瓷等脆硬材料提供了一种有效的方法。本文选用不同预热温度研究了氧化锆陶瓷材料在预热情况下的铣削加工,从而实现了生物陶瓷的增塑性切削目的。因此,对生物陶瓷的铣削加工进行实验研究对于其应用领域的拓展具有极其重要的指导意义。

1 预热的实验方案

1.1 预热切削的实验系统

氧化锆生物陶瓷预热切削的实验系统,主要由铣削系统、加热系统以及测量系统三个部分组成。

铣削系统主要由金刚石刀具与UCP 800五轴加工中心构成,其主要用于材料的铣削加工;加热系统由温度传感器、多功能加热炉以及电源构成,利用电能转换成热能对工件进行加热,为降低温度对测力仪的影响,分别在加热炉底座和固定基体之间加装了隔热层;测量系统主要包括切削力的测量、表面质量的测量以及刀具磨损的测量。基于实验的要求以及现有的实验条件,搭建了氧化锆陶瓷预热切削实验装置。

图1 烧结后的氧化锆生物陶瓷

1.2 预热切削的实验材料

如图1所示,实验材料选用Sirona公司烧结后的氧化锆(ZrO2)陶瓷,其材料规格为50 mm×25 mm×15 mm。

1.3 预热切削的实验方法

在切削烧结后的氧化锆陶瓷过程中,为了研究不同预热温度下的切削性能,利用温度传感器来控制炉内温度,使得陶瓷切削过程中的温度处于恒定的状态,选择的温度分别为20℃、100℃、200℃、300℃以及400℃,不同预热温度下的铣削参数相同且均采用顺铣方式,切削速度vc选择为62.8 m/min,每齿进给量fz选择为0.02 mm,轴向切深ap选择为3 mm,径向切宽ae选择为0.06 mm。

2 烧结后生物陶瓷预热切削性能的分析

2.1 切削力的分析

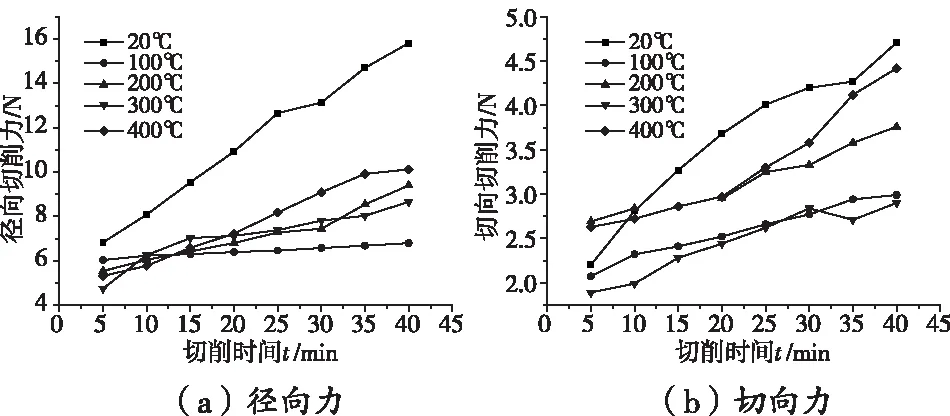

图2是烧结后氧化锆陶瓷在不同预热温度下的切削力变化趋势图。从图中可以看出,氧化锆陶瓷材料处于常温(20℃)状态下的切削力明显大于预热状态下的切削力。进行陶瓷材料的预热切削时,降低了金刚石切削刀具的摩擦系数,变形系数得以减小,从而降低了切削力。在陶瓷材料铣削的初始阶段,因为PCD切削刀具的刀刃比较锋利,刀具则相对比较容易切入高硬高脆的氧化锆生物陶瓷。因而不同预热温度下的切削力差值并不是太大。然而随着切削时间的增加,切削刀具后刀面的磨损变得比较严重,刀刃也开始磨钝,在切削过程中刀具和材料的摩擦和挤压加剧,此时不同预热温度下的切削力差值变得较大,常温(20℃)条件下的切削力增加趋势比较显著。然而当氧化锆陶瓷处于预热状态时,切削力的增加趋势变得较为平缓,这是由于预热使得氧化锆陶瓷材料得以软化,刀刃比较容易切入陶瓷材料,降低了切削刀具与陶瓷工件之间的脆性冲击,进而减弱了切削刀具的磨损。此外,预热情况下氧化锆陶瓷材料的去除机理开始产生了变化,不只是以脆性断裂的方式去除材料,也开始产生了塑性流动方式的材料去除。通常情况下,预热的温度愈高,氧化锆陶瓷材料的强度和硬度降低的幅度愈大,这样就越有利于材料的塑性变形,但是受到刀具的限制,由于PCD刀具的刚性和耐热性差,温度愈高,刀具的磨损愈快,则使用寿命也随之缩短。因而400℃条件下的切削力要高于其它预热温度下的切削力。PCD晶粒石墨化临界温度约为550℃,如果切削温度超过其石墨化临界温度,刀具则会发生失效,进而加剧刀具的磨损,增大切削力,使得氧化锆陶瓷的表面加工质量得以降低。因此在选用PCD刀具预热铣削烧结后氧化锆陶瓷时必须使切削温度低于PCD刀具失效的临界温度。

图2 不同温度下的切削力

2.2 切削刀具的磨损分析

图3为预热温度是100℃时切削刀具后刀面不同磨损时期的形貌。由图可知,切削刀具的磨损带由刀刃向后刀面进行逐渐的扩散,然而扩散的程度并不均匀。刀具的磨损过程大概可以分为三个阶段,即初期磨损、中期磨损以及后期磨损。在刀具的初期磨损阶段,如图3(b)所示,磨损带靠近刀刃,在此处刀具强度比较弱,但是磨损带比较小,而且在整个刀刃上磨损带相对比较均匀;当刀具的磨损经历了初期的磨损阶段之后,在陶瓷的切削过程中,陶瓷颗粒对刀具的后刀面不断的进行刻划、摩擦以及碰撞,其便开始进入了刀具磨损的中期阶段,如图3(c)所示,切削刀具的后刀面上形成了的类似于水滴状的不均匀磨损带,磨损不均匀的主要原因是刀具的刃磨缺陷在刀刃和后刀面上分布不均匀,这些刃磨的缺陷处都是应力集中的区域;进入刀具后期磨损阶段之后,如图3(d)所示,切削刀具后刀面上的水滴状不均匀磨损带便开始连成一片,刀具便开始产生严重的破损。

图3 不同磨损时期的切削刀具后刀面形貌

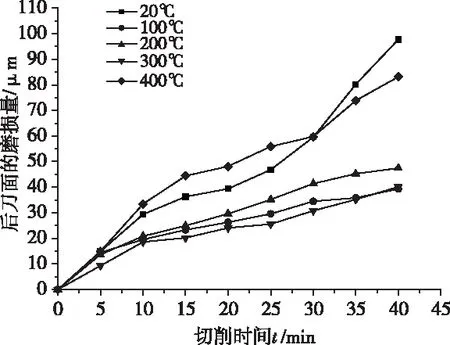

图4 刀具后刀面磨损量与切削时间的关系曲线

图4为不同预热温度下切削刀具后刀面磨损量随着切削时间变化的关系曲线。从图中可以看出,当烧结后的氧化锆陶瓷处于不同的预热温度下,PCD刀具后刀面的磨损与理论刀具的磨损规律基本吻合。在铣削烧结后氧化锆陶瓷的加工过程中,随着切削时间的不断增加,切削刀具的磨损量呈现逐渐增大的变化趋势。分析其原因为:当刀具的磨损达到磨钝标准后,若继续进行铣削加工会导致切削温度和切削力的急剧增加,这样便会降低工件的加工质量,使得工件已加工表面的粗糙度得以增加,严重情况下还会产生振动使得陶瓷的铣削加工不能正常进行。当PCD刀具的后刀面发生比较小的磨损时,切削刀具的刀刃比较锋利,不同预热温度状态下的后刀面的磨损量差值并不是很大,然而随着切削时间的增加,切削刀具的磨损差值变大。在切削陶瓷材料的后期,常温状态下的后刀面磨损量增长速度最快,刀具的磨损程度也最严重。当铣削陶瓷材料40 min之后,PCD刀具后刀面在300℃下的磨损量是常温状态的一半。此外,实验结果表明:300℃状态下的陶瓷材料切削过程比较稳定,这可以有效的提高切削刀具的寿命,从而保障陶瓷的加工质量。

图5 切削力与刀具后刀面磨损量的关系曲线

从图5中可以看出,随着切削刀具后刀面磨损量的不断增加,切削力呈现出逐渐增大的变化趋势。其中径向力和切向力的增长幅度并不相同,径向力随着刀具后刀面磨损量的增加,其增长幅度比较明显,然而切向力的增长幅度并不大。分析其原因为:刀具在铣削烧结后氧化锆陶瓷时,刀具刀刃对工件材料表面的挤压产生径向力,其主要与后刀面的磨损有关。当切削刀具的后刀面发生磨损时,刀具的实际后角逐渐减小,增加了切削刀具与材料表面之间的挤压作用,从而使得径向力的增长比较迅速[1-3];而切削刀具前刀面产生的磨损是影响切向力的重要因素,在进行陶瓷硬脆材料的切削加工时,切屑呈崩碎状,因而切削刀具的前刀面磨损程度比较小,从而使得切向力的增加幅度不明显。

2.3 表面粗糙度的分析

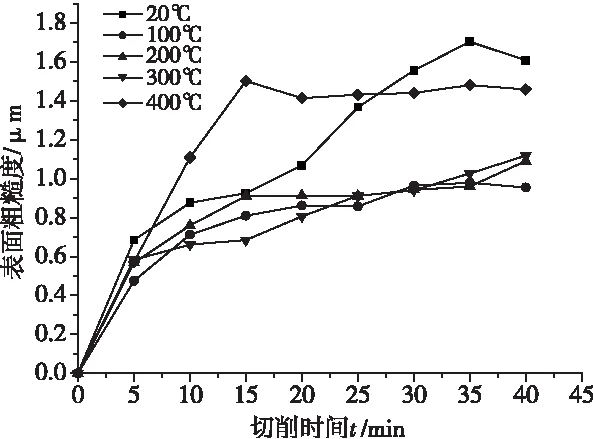

图6 不同预热温度下的表面粗糙度变化

为了能够更加直观地对比分析不同预热温度下的烧结后氧化锆生物陶瓷已加工表面粗糙度的变化规律,利用切削实验得出如图6所示的曲线关系。由图6中可知,随着铣削时间的不断增加,工件的表面粗糙度整体上呈现出逐渐增大的变化趋势。在铣削的后期,常温(20℃)和400℃环境下的表面粗糙度Ra值明显大于其它温度下的Ra值。铣削的初始阶段,在第5 min之后,常温下Ra值要大于加热状态下Ra值,这主要是由于材料的去除机理不同而导致的,常温状态下氧化锆陶瓷材料以脆性断裂方式被去除,表面形成凸凹不平鳞状脆性断裂面,而加热状态下氧化锆陶瓷材料以塑性流动的方式被去除,表面光滑平整。随切削时间的增长,PCD刀具不断磨损,材料的去除机理也发生变化,由塑性变形向脆性断裂过渡,但是100℃、200℃和300℃环境下的Ra值依然要小于常温和400℃下的Ra值,增加的幅度并不大。然而并不是温度愈高,氧化锆陶瓷材料愈容易以塑性变形的方式被去除,同时也需要考虑切削刀具的耐热性以及耐磨损性。刀具的磨损对氧化锆陶瓷材料以何种方式被去除也会产生重要的影响。影响氧化锆陶瓷表面粗糙度的因素是多样性的,任何单一指标都无法准确而又比较全面的反映它们之间的影响关系。

3 小结

本文对不同预热温度下烧结后的氧化锆生物陶瓷进行铣削加工的实验研究,研究了烧结后氧化锆生物陶瓷的切削性能,主要包括切削力的分析、切削刀具磨损的分析以及表面粗糙度的分析,得出以下主要结论:

1)氧化锆生物陶瓷处于常温(20℃)状态下的切削力要明显高于预热状态下的切削力。预热情况下氧化锆陶瓷材料的去除机理开始发生变化,它并不只是脆性断裂方式去除材料,而且开始产生塑性流动的方式进行材料去除,从而实现氧化锆生物陶瓷的增塑性切削,并且陶瓷材料获得了比较好的表面加工质量。在选用PCD刀具预热铣削烧结后氧化锆陶瓷时必须使切削温度低于PCD刀具失效的临界温度。

2)当烧结后的氧化锆陶瓷处于不同的预热温度下,PCD刀具后刀面的磨损与理论刀具的磨损规律基本吻合。在铣削烧结后氧化锆陶瓷的加工过程中,切削刀具的磨损量随着切削时间的不断增加而呈现逐渐增大的变化趋势。当氧化锆陶瓷切削40 min之后,PCD刀具后刀面在300℃下的磨损量是常温状态的一半。此外,实验结果表明:300℃条件下的铣削过程比较稳定,这可以有效提高切削刀具的寿命。

3)随着铣削时间的增加,表面粗糙度整体上呈现逐渐增加的变化趋势,在铣削的后期,常温(20℃)和400℃环境下的表面粗糙度Ra值明显大于其它温度下的Ra值。随着切削深度的不断增大,样件的表面粗糙度则呈现出不断增加的变化趋势,但是增长的幅度不是很大。

[1] 秦真江,孙全平,吴海兵,等.牙科氧化锆陶瓷增塑性铣削机理研究[J].制造技术与机床,2014 (12):157-161.

[2] 邓建新,艾兴,冯益华.陶瓷刀具切削加工时的磨损和润滑及其与加工对象的匹配研究[J].机械工程学报,2002,38(4):40-45.

[3] 薛建勋,孙全平.氧化锆陶瓷切削加工有限元仿真分析[J].中国陶瓷,2012,48(10):28-29.