养殖污水/沼液膜浓缩处理技术研究进展

2018-05-10岳彩德董红敏张万钦朱志平陈永杏邹梦圆

岳彩德, 董红敏, 张万钦, 朱志平, 尚 斌, 陈永杏, 邹梦圆

(中国农业科学院 农业环境与可持续发展研究所, 农业部设施节能与废弃物处理重点实验室, 北京 100081)

规模化畜禽养殖业的快速发展,产生了连续、大量、集中的养殖废弃物,固体废弃物有机质等养分含量高可用于有机肥生产;而经过固液分离的养殖污水或沼液因体积大、养分浓度低、运输成本高等问题,造成了处理、利用率低,并已经引起了一系列环境问题[1-3]。如何实现液体包括污水和沼液的减量化、无害化、资源化已成为畜禽废弃物资源化利用必须解决的难题。养殖污水和沼液中留存着大部分的氮、钾等常规营养元素,并且沼液中检测出含有吲哚乙酸、赤霉素、细胞分裂素等植物生长所需的活性成分[4-7],因此,若能将液体中营养物质进行浓缩回收将有效实现液体废弃物的资源化利用。膜分离技术不仅可以有效去除污染物获得高质量的透过液,而且能够实现养分的浓缩获得富含营养物质的浓缩液。为此,膜浓缩技术处理养殖污水和沼液正越来越受到养殖企业和学者们的关注[4,8-9]。目前,国内开展的主要是沼液的膜浓缩,而在国外如加拿大、瑞典等国还对养殖污水原液进行了膜浓缩试验[4,7-9]。本文重点总结归纳了应用于养殖污水和沼液膜浓缩的工艺、各工艺阶段的作用及运行参数,为膜浓缩技术的研究和应用提供参考。

1 膜浓缩工艺及关键技术

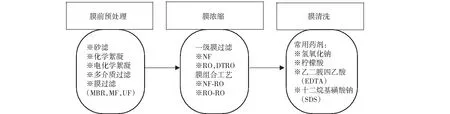

膜浓缩处理过程一般包括膜前预处理、膜浓缩、膜污染防治3个单元。图1总结了目前常见的膜分离工艺及关键技术。膜前预处理主要去除污水中的悬浮物(SS)、胶体等物质,从而为后续膜浓缩过程提供稳定的进水,合适的预处理能够提高后续膜处理时的膜通量和减轻膜污染[10-12],膜前预处理在保证膜使用安全、提高运行效率等方面发挥着重要的作用。目前,尽管应用的预处理技术种类繁多包括絮凝、膜过滤、秸秆过滤等[4,8-9],但是不同预处理技术在处理效果、后续膜组件运行及膜污染防治等方面的差异较大。膜浓缩的目的是在不同渗透压下,利用物料有效成分与液体的分子量的不同实现定向的分离,达到浓缩养分的目的。尽管膜生物反应器(MBR)、微滤(MF)、超滤(UF)、纳滤(NF)、反渗透(RO)等膜分离技术在养殖污水的处理中均得到了应用[7,13-16],但是不同的膜组件形式及工艺组合所发挥的作用不同。Masse[17]等对不同膜技术的应用情况进行了综述,指出MBR,MF,UF主要对污水中悬浮物、胶体等物质进行去除,起到预处理的作用[14,18];NF,RO则可以截留污水中氮、钾等养分,获得高质量透过液,实现养分回收[7,9]。膜浓缩工艺的研究主要集中于膜组件及膜组合工艺的选择,运行条件的优化及处理效果的考察[19-20];另外,膜浓缩过程中可采用酸碱度调节、投加添加剂等辅助措施,来提高氨氮去除率、降低氨挥发[7,21]。膜污染的防治则是在定性分析的基础上,从预处理、膜材料选择、清洗药剂的选择、工艺组合优化等多方面入手[4,22-25],以减轻膜污染、减少清洗频率、提高清洗效果,保持膜的高通量。

图1 常见的膜浓缩工艺及关键技术

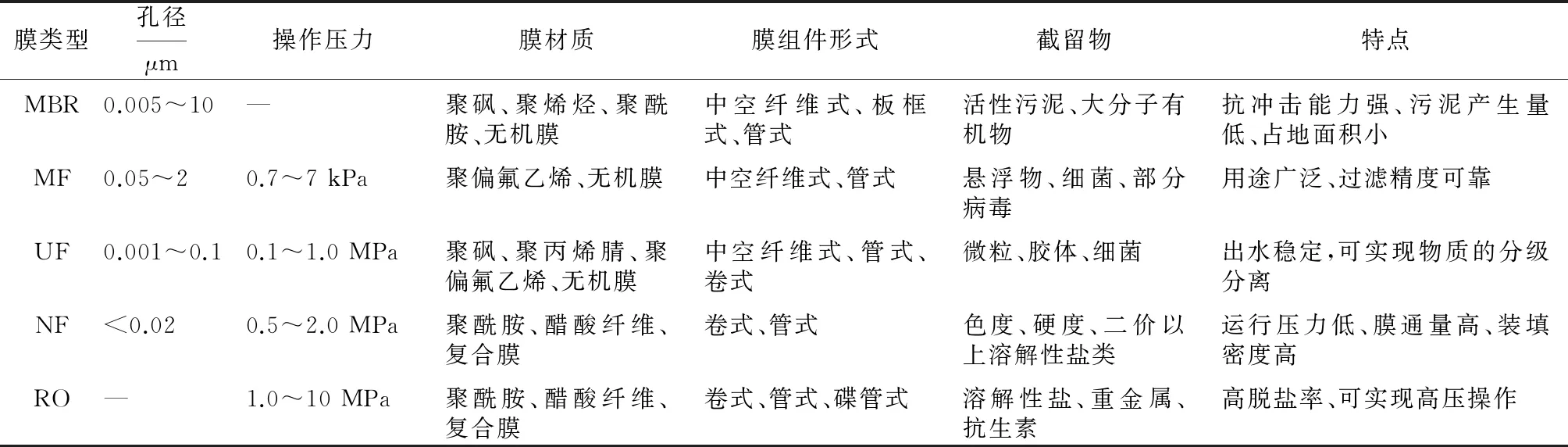

2 常用分离膜的类型及特点

表1 常用分离膜的类型及特点[30]

3 膜前预处理技术

固液分离后的污水在出水水质及稳定性上都不能达到进膜标准,为保证膜组件的安全需采用混凝、电化学法、多介质过滤、膜过滤等方式进行预处理。

3.1 物理、化学处理

物理法预处理是利用废水在与滤料接触时,悬浮颗粒、胶体被截留在滤料表面或内部,从而净化水体,常使用的滤料有无烟煤、石英砂、火山岩、秸秆等。毛金刚[31]等采用无烟煤、石英砂两级砂滤对猪场废水(SS:474 mg·L-1)进行处理,尽管能够利用过滤和吸附作用去除猪场废水中大颗粒的悬浮物和胶体,但是由于沼液中杂质较多,需要对砂滤罐进行定期的冲洗,造成了操作难度大,用水量多等问题。为实现滤料的综合利用,张智烨[9]等对猪场沼液(SS:3830 mg·L-1)采用玉米秸秆—火山岩—石英砂三级过滤,考察了秸秆粗细程度、不同堆放方式对沼液的过滤效果。结果显示,玉米秸秆上粗下细(0.11 g·cm-3)—细粒径火山岩(1.09 g·cm-3)—石英砂(1.52 g·cm-3)的过滤方式处理效果最佳,对SS,COD和TP的去除率分别为60%,50%和45%,并且纳污后的秸秆可进行堆肥处理,实现了滤料的综合利用[32]。

混凝是通过凝聚剂的水解、缩聚形成高聚物,在电中和、吸附架桥作用下使胶粒吸附黏结,从而实现对悬浮微粒和胶体污染物的去除[33]。由于养殖场类型及清粪工艺上的差异,造成不同来源污水的理化性质差异较大,因此,有针对性地进行药剂的选择、剂量的确定有助于减少药剂残留,减轻药剂对后续膜污染的影响。Waeger[15]等采用体积浓度为0.5%的氯化铁来改变沼液中粒径的分布,研究颗粒粒径对陶瓷膜膜通量的影响;发现通过混凝能够使沼液中颗粒粒径变大,从而提高47%的膜通量。为确定适用于鸡场沼液的混凝剂组合和使用量,唐李琪[34]等采用有机、无机混凝剂组合对鸡场沼液进行处理,对硫酸铝、硫酸铝钾、氯化铁、硅酸钠、硫酸亚铁、聚合氯化铝(PAC)6种混凝剂和阳离子聚丙烯酰胺(CPAM)、阴离子聚丙烯酰胺(APAM)2种助凝剂进行不同组合;发现PAC(2.0~2.5 g·L-1)与CPAM(40~50 mg·L-1)组合时处理效果最好,对COD和SS的去除率分别为82.9%和94.8%。在猪场沼液混凝方面,李鹏[35]等则选用PAC和非离子聚丙烯酰胺(PAM)为混凝剂,CPAM和APAM为助凝剂,对猪场沼液进行处理;结果显示,投加PAM(2.6 g·L-1)与CPAM(5.0 mg·L-1)对沼液中的COD去除率为33.3%。Masse[4]等则单独使用CPAM(5 g·L-1)对猪场原水处理,对原水中SS和TP的去除率分别为96%和84%;但对氨氮、钾、挥发性脂肪酸等溶解性物质的去除效果不佳。

电化学法是利用电能转化为化学能进行处理,主要有电化学氧化、电化学还原、电絮凝、电气浮等[33],其中电化学氧化、电絮凝常用于养殖污水的处理。通过对电极材料、极电压、反应时间等条件的优化,可一定程度缓解电化学法能耗高、污泥产生量大的问题。马焕春[36]等采用电化学氧化法处理牛场沼液,并对运行条件进行优化;结果显示,在极电压为10 V,反应时间3.0 h,极板间距20 mm,初始pH值为5.0时,处理效果最佳,对COD和TP的去除率分别为59%和47%。为考察电絮凝处理猪场沼液的效果并确定运行参数,Han[8]等采用电絮凝对COD浓度为677.1 mg·L-1的猪场沼液处理,发现电流密度对沼液中浊度去除效果影响较大,确定了电流密度37.5 A·m-2,反应时间24 min,面体比20.7 m2·m-3时处理效果最佳,并且对沼液中浊度的去除率为65.7%。Liu[37]等则采用两级电絮凝对牛场和餐厨垃圾厌氧发酵产生的沼液(COD:9140 mg·L-1)进行处理,结果显示对沼液中COD和TP的去除率分别为90%和99%。

3.2 MBR,MF,UF膜过滤

表2列出了常规的养殖污水膜预处理工艺及其运行条件。采用膜过滤对养殖污水进行预处理,一方面可以为膜浓缩提供稳定的进水,另一方面减少其他物质的投加,避免二次污染[27],是一种适应性强的处理方式。单纯采用膜处理污水存在着氨氮去除率低的问题,而采用MBR将膜组件与活性污泥联合处理,能够对氨氮进行有效的去除。MF,UF预处理则能够对COD,TP,悬浮物、大肠杆菌等物质有效地去除,而对氨氮,TK等可溶解性物质最大程度的保留[38-39]。

MBR工艺处理养殖污水和沼液,能够充分发挥膜池中微生物的降解作用和膜组件的截留作用,两者相互补充。膜组件能够截留污泥混合液中的微生物和难生物降解的物质。孟海玲[13]等采用MBR工艺对猪场沼液进行处理,对水力停留时间(HRT)、间歇曝气区-曝/停比、膜出水-抽/停比3个主要运行条件进行了优化,确定最佳条件为:HRT=24 h,间歇曝气区-曝/停比为1 h∶3 h,膜出水-抽/停比为5 min∶3min。粪污经过厌氧消化处理后会导致碳氮比失衡,造成生化降解难度大[40]。针对碳氮比低的问题,隋倩雯等[41]以氨吹脱提高沼液中的C/N,并与MBR进行工艺组合,从而对碳氮污染物进行同步去除;结果显示:氨吹脱和MBR对厌氧消化液总氮的去除率分别为64%和30%,组合工艺后出水的COD和TN浓度分别为310±58 mg·L-1和57±6 mg·L-1,达到了《畜禽养殖业污染物排放标准》(2001)。姚惠娇[42]等则对猪场污水原水采用浸没式MBR进行处理,对溶解氧(DO)、HRT、回流比3个关键运行参数进行了优化,选择的最佳运行条件为DO 1.5~3.0 mg·L-1,HRT 3.0 d和回流比 300%;结果显示,对COD,氨氮,TP的去除率分别为97.8%±1.5%,93.8%±5.0%和81.5%±14.2%。

Fugere[14]等采用PVDF超滤膜处理猪场废水,对取自存储池、新鲜化粪池、筛分清液、厌氧消化液4种不同取样点的污水进行处理,发现新鲜粪水由于高悬浮物、高胶体浓度导致膜通量下降严重,因此不建议采用超滤直接处理;超滤膜能够有效的去除悬浮物,固态磷,COD,对大肠杆菌的去除率高于99%,但对溶解态的物质的去除效果较差。在陶瓷膜孔径选择的试验中,Waeger[15]等采用陶瓷微滤(200 nm)、陶瓷超滤膜(50 nm)处理厌氧消化液,发现尽管超滤膜孔径较小,但微滤相较于超滤易发生膜孔堵塞,在膜通量上微滤比超滤低30%,因此建议选用超滤进行处理;在水质处理方面,陶瓷超滤膜对COD的去除率85%左右,对氨氮的去除率低于20%。宋成芳[43]等对牛场、猪场沼液采用超滤处理,处理工艺为沉降-砂滤-保安过滤器-超滤,其中超滤能够获得体积减少20倍的浓缩液,并且浓缩液中TN和TP浓度分别为原液的10倍和13倍,TK的含量变化不大。

膜前预处理效果的优劣关系到后续膜处理效率、膜污染、浓缩液性质,是保证膜使用安全的保障,膜前预处理在选择和优化时,应当考虑以下3个因素:一是尽可能减少化学物质的使用,以免造成二次污染;二是尽量保留污水中营养物质,实现养分的有效回收;第三是避免处理工艺对周围环境的产生不利影响。

表2 MBR,MF,UF处理运行参数

4 膜浓缩技术及参数

目前,膜浓缩工艺主要集中于膜组件及膜组合工艺的选择,运行条件的优化及处理效果的考察上[16,19-20]。表3总结了常用的膜浓缩工艺及运行条件。通过对膜浓缩工艺的比较,发现相较于反渗透膜,纳滤膜具有运行压力低、膜通量高的优点,但NF也存在着氨氮去除率低的缺点。在膜组件的选择上,卷式膜在工程应用上较多,而碟管式多集中于实验室或中试规模。通常采用常规卷式膜进行浓缩,其运行压力一般在1~4 MPa[18-19]。采用碟管式反渗透膜或海水淡化膜,运行压力可以达到8 MPa。在处理效果上碟管式除能够获得更高的浓缩倍数外,透过液的水质较卷式膜也会有一定的提升,但是,DTRO存在着膜装填面积低,设备投资高的缺点[7,25,47]。在膜浓缩工艺的选择上,需要在高水质、高浓缩倍数、膜污染及目标产物之间寻找平衡,以得到经济、合理的运行工艺。

膜浓缩工艺需要对预处理、膜材料和膜工艺进行选择。Konieczny[19]等对猪场污水采用离心-两级超滤-纳滤工艺进行浓缩,对聚偏氟乙烯UF(100,50 kDa)、聚醚砜树脂UF(10,5 kDa)、NF(0.2 kDa)几种不同膜材料、不同膜截留分子量的膜工艺进行组合;优选出了UF(50 kDa)-UF(5 kDa)-NF(0.2 kDa)工艺效果最佳,结果显示NF能够使污水电导率从5.7 mS·cm-1降低到0.65 mS·cm-1,并且NF能够获得占进水总量70%~80%的透过液。张智烨[9]等对猪场沼液采用多级生物基滤料-超滤-纳滤工艺处理,结果显示,纳滤能够有效地对COD进行去除,透过液中COD含量低于120 mg·L-1,而浓缩液中COD含量最高可达9126.7 mg·L-1;对氨氮的去除效率非常低,透过液中氨氮的含量高达850 mg·L-1;浓缩液中TN的浓度可达到4420 mg·L-1,浓缩倍数为2.5倍。Masse[16]等在采用RO对猪场污水原水进行处理时发现反渗透膜透过液的pH值出现升高现象,分析其原因是反渗透膜对溶于水的游离氨的截留效果不好,导致透过液中有较多的氮以游离氨的形式存在于水中,从而使pH值升高;在运行压力为4.85 MPa时,透过液回收率76 %时,氨氮的浓度可以达到10.7 g·L-1,浓缩倍数为3倍。

通过运行条件的优化可以提高处理效果及运行效率。刘庆玉[20]等采用DTRO对猪场沼液进行处理,对影响沼液中氨氮消减的主要因素,运行压力、pH值、回收率进行优化;结果表明,影响因素主次顺序为:运行压力>回收率>pH值,当运行条件为:运行压力5.53 MPa,pH值7.7,回收率76.0%时,对氨氮的最大去除率为96.5%。温度是影响膜通量的重要因素,Thörneby[48]等对牛场、猪场污水采用螺旋压滤-沉降-反渗透工艺处理,发现当反渗透温度从10℃上升到20 ℃时,膜通量能够上升50%。氨氮去除率低是膜浓缩普遍面临的问题,为提高产水水质,对进水通过调节pH值的方式,可以有效地提高对氨氮的截留性能[49-50]。Gong[7]等采用碟管式反渗透膜(DTRO)对鸡场沼液进行浓缩,处理工艺为砂滤-酸化-滤芯过滤-DTRO,其中酸化环节将进水的pH值调节至6.0~6.5之间。pH值调节会使溶液中的离子平衡发生改变,将游离氨转变为铵根离子,进而提高对氨氮的去除。

表3 膜浓缩工艺及运行条件

5 膜污染的防治

膜污染是指污水中悬浮物、胶体离子、溶解性有机物、无机盐类等物质在膜表面的吸附沉积、膜孔内吸附,造成膜孔径变小、堵塞,膜通量下降或跨膜压差升高[27]。膜污染形式主要包括:浓差极化、表面沉积、膜孔堵塞[51]。

膜污染是由无机、有机、微生物代谢产物造成的[7,52]。膜污染的形成与进料粒径和膜孔径有直接的关系。Waeger[15]等研究结果显示,采用50,200 nm陶瓷膜对沼液进行处理,200 nm陶瓷膜的膜通量低于50 nm,其主要原因为孔径更小的50 nm陶瓷膜不易堵塞。在研究纳滤膜污染形成原因的试验中,Amoudi[24]等发现浓缩液中离子浓度不断的增加会导致无机离子在膜表面的析出造成了膜污染,而微生物由于在膜表面的覆盖及结垢也会造成膜通量的下降。为确定膜污染的主要组成,Masse[25]等利用X-射线光电子能谱(XPS)与傅里叶变换衰减全反射红外光谱法(ART-FTIR)对膜污染的化学组成成分、污染物类型进行了综合分析。通过与未污染的膜成分比较后发现,膜污染前、后的主要化学元素均为C,O,N,但膜污染后检测出了Ca,K,Na,P,S,Si等元素。对膜污染物中蛋白检测后发现蛋白含量最高可达585 mg·m-2,其主要原因是反渗透膜对细菌、病毒等污染物的截留。

膜污染的防治则需要通过对预处理改善、膜材料选择、膜组件改进、运行条件优化等措施减缓膜污染的生成,采用物理、化学等方法对膜组件进行清洗以恢复膜性能[12,53-54]。预处理是减缓膜污染的重要环节,但残留药剂及悬浮物也会引起膜污染。Masse[4]等采用CPAM对猪场原水进行絮凝预处理,研究了残留CPAM对反渗透膜通量、膜污染的影响;发现初始污水及浓缩液中残留CPAM浓度分别达到3 mg·L-1,11 mg·L-1时会引起明显的膜污染。当采用NaoH与柠檬酸进行清洗后,可使膜通量恢复98%±3%。Pedersen[55]等研究Superfloc-C492(CD 10)、Superfloc-C496(CD 35)两种型号的阳离子聚丙烯酰胺对膜通量的影响,发现CD 10,CD 35可使膜通量分别减低10%~16%,4%~13%。当采用乙二胺四乙酸与三聚磷酸钠(EDTA/STPP)混合液(pH 值11.0±0.1,40 ℃,当晚浸泡)-柠檬酸(pH值 2.5~2.7,0.9 h)-EDTA/STPP混合液(pH值 11.0±0.1,40 ℃,1.3 h)的清洗方式,膜通量的恢复率能够达到95%。

膜通量的恢复与膜材质、膜表面电性有很大的关系。当膜表面电性呈阴性时,膜通量恢复情况不佳,应在选择时优先考虑表面呈中性的膜元件。Eum[53]等针对膜污染严重的问题,采用高速涡旋膜分离系统(high-speed vortex generating membrane filtration system)对猪场粪污及厌氧消化液进行处理,区别于传统的管式膜,其通过在两片膜间加入涡旋产生器从而使大部分污染物流入主水流中,从而减少与膜的直接接触,减轻膜污染。Masse[22]等还对清洗药剂种类及浓度、处理条件进行选择,并确定了两种有效的清洗方式:18 mM十二烷基磺酸钠SDS(pH值11,40℃,60 min),NaOH(pH值12,33℃,120 min)。另外,发现提高清洗药剂的pH对提高膜通量的恢复效果要优于提高清洗液的温度。Camilleri Rumbau[23]等则开展了中试规模猪场污水反渗透膜污染的试验,使用SDS(31.2 ℃,62 min),SDS和EDTA混合液(31.3 ℃,62 min),NaOH(27.7 ℃,121 min),3种方式进行膜清洗,清洗频率均为每周4次。结果显示,3种清洗方式都能够使膜通量恢复98%以上,最终从成本、有效性上综合考虑选择了NaOH作为清洗药剂。

6 结论

膜浓缩工艺是一个系统工程,从处理工艺的选择、运行条件的优化、膜污染的防治到产品的利用都需要科学的设计。尽管我国在畜禽养殖污水和沼液膜浓缩领域开展了一些研究,但由于起步晚,无论是膜前预处理技术选择与污水或沼液特征针对性,还是膜浓缩产品属性、技术选择和运行参数,以及工程的长期运行效果及经济性评价都有待于深入研究。

(1)明确浓缩的目的,选择合适的运行参数。膜浓缩目的分为浓缩液养分回收为主,透过液达标排放或回用为辅、或者以透过液达标排放为主,浓缩液养分回收为辅的两种。透过液产生后有灌溉农田、回冲粪污、达标排放等去向,应结合浓缩目的和场区条件,选择合适的工艺和运行参数。

(2)开展膜浓缩工艺物质流解析,防治二次污染。膜浓缩工艺随着污水中物质的浓缩,重金属、抗生素等污染物也可能随之富集,建议对浓缩液中各种物质进行解析,在发挥浓缩液价值的同时,规避浓缩液应用带来的潜在风险。

(3) 开展标准化研究与示范,降低投资和运行费用。养殖污水和沼液膜浓缩技术发展晚、使得工艺组合、膜组件的选择、设计存在一定的盲目性,缺乏标准化的设计和产品,投资和运行费用不明确,建议在进行标准化研究的同时,系统分析核算膜浓缩处理在减少养殖污水和沼液在存储、处理、温室气体减排、运输成本等方面发挥的作用。建立示范工程,为膜浓缩技术在养殖业污水沼液处理和资源化利用领域的推广应用,提供科学的依据和样板。

参考文献:

[1] Dong H, Zhu Z, Zhou Z, et al. Greenhouse gas emissions from swine manure stored at different stack heights[J]. Animal Feed Science Technology, 2011, 166(7):557-561.

[2] Wang Y, Dong H, Zhu Z, et al. Mitigating greenhouse gas and ammonia emissions from swine manure management: a system analysis[J]. Environmental Science Technology, 2017, 51(8):4503-4511.

[3] Larson C. Pharmaceuticals. China's lakes of pig manure spawn antibiotic resistance[J]. Science, 2015, 347(6223):704.

[4] L Masse, M Mondor, J Dubreuil. Membrane filtration of the liquid fraction from a solid-liquid separator for swine manure using a cationic polymer as flocculating agent[J]. Environmental Technology, 2013, 34(5):671-677.

[5] 霍翠英, 吴树彪, 郭建斌,等. 猪粪发酵沼液中植物激素及喹啉酮类成份分析[J]. 中国沼气, 2011, 29(5):7-10.

[6] 沈其林, 单胜道, 周健驹,等. 猪粪发酵沼液成分测定与分析[J]. 中国沼气, 2014, 32(3):83-86.

[7] Gong H, Yan Z, Liang K Q, et al. Concentrating process of liquid digestate by disk tube-reverse osmosis system[J]. Desalination, 2013, 326(10):30-36.

[8] Han Z, Wang L, Duan L, et al. The electrocoagulation pretreatment of biogas digestion slurry from swine farm prior to nanofiltration concentration[J]. Separation Purification Technology, 2015, 156:817-826.

[9] 张智烨. 沼液生物基滤料与膜浓缩一体化处理技术与工艺[D].北京:中国农业大学,2015.

[10] 王 雷, 段立安, 林孝昶,等. 膜前预处理技术在畜禽养殖污水处理中的应用进展[J]. 水处理技术, 2016(2):6-10.

[11] Meixner K, Fuchs W, Valkova T, et al. Effect of precipitating agents on centrifugation and ultrafiltration performance of thin stillage digestate[J]. Separation & Purification Technology, 2015, 145:154-160.

[12] Zacharof M P, Lovitt R W. The filtration characteristics of anaerobic digester effluents employing cross flow ceramic membrane microfiltration for nutrient recovery[J]. Desalination, 2014, 341(1):27-37.

[13] 孟海玲, 董红敏, 朱志平,等. 运行条件对膜生物反应器处理猪场厌氧消化液效果的影响[J]. 农业工程学报, 2008, 24(9):179-183.

[14] Fugère R, Mameri N, Gallot J E, et al. Treatment of pig farm effluents by ultrafiltration[J]. Journal of Membrane Science, 2005, 255(1):225-231.

[15] Waeger F, Delhaye T, Fuchs W. The use of ceramic microfiltration and ultrafiltration membranes for particle removal from anaerobic digester effluents[J]. Separation Purification Technology, 2010, 73(2):271-278.

[16] Masse L, Massé D I. Swine manure treatment and nutrient concentration by nanofiltration and reverse osmosis[J]. Proceedings of the Water Environment Federation, 2008, 2008(1):31-45.

[17] Maase L, Masse D I, Pellerin Y. The use of membranes for the treatment of manure: a critical literature review[J]. Biosystems Engineering, 2007, 98(4):371-380.

[18] Huimin R, Yang Z R, Lin J Y, et al. Biogas slurry concentration hybrid membrane process: pilot-testing and RO membrane cleaning[J]. Desalination, 2015, 368:171-180.

[19] Konieczny K, Kwiecińska A, Gworek B. The recovery of water from slurry produced in high density livestock farming with the use of membrane processes[J]. Separation Purification Technology, 2011, 80(3):490-498.

[20] 刘庆玉, 魏欢欢, 郎咸明,等. 反渗透膜削减沼液氨氮工艺优化[J]. 农业工程学报, 2016, 32(8):192-198.

[21] Masse L, Massé D I, Pellerin Y. The effect of pH on the separation of manure nutrients with reverse osmosis membranes[J]. Journal of Membrane Science, 2008, 325(2):914-919.

[22] Masse L, Puig Bargués J, Mondor M, et al. Efficiency of EDTA, SDS, and NaOH Solutions to Clean RO Membranes Processing Swine Wastewater[J]. Separation Science Technology, 2015, 50(16):2509-2517.

[23] Camillerirumbau M S, Masse L, Dubreuil J, et al. Fouling of a spiral-wound reverse osmosis membrane processing swine wastewater: effect of cleaning procedure on fouling resistance[J]. Environmental Technology, 2016, 37(13):1704-1709.

[24] Al Amoudi A, Lovitt R W. Fouling strategies and the cleaning system of NF membranes and factors affecting cleaning efficiency[J]. Journal of Membrane Science, 2007, 303(1):4-28.

[25] Masse L, Mondor M, Talbot G, et al. Fouling of reverse osmosis membranes processing swine wastewater pretreated by mechanical separation and aerobic biofiltration[J]. Separation Science Technology, 2014, 49(9):1298-1308.

[26] 崔 佳, 王鹤立, 龙 佳. 无机陶瓷膜在水处理中的研究进展[J]. 工业水处理, 2011, 31(2):13-16.

[27] 黄 霞, 文湘华. 膜法水处理工艺膜污染机理与控制技术[M]. 北京:科学出版社, 2016.

[28] Sandefur H N, Asgharpour M, Mariott J, et al. Recovery of nutrients from swine wastewater using ultrafiltration: Applications for microalgae cultivation in photobioreactors[J]. Ecological Engineering, 2016, 94:75-81.

[29] 叶三纯, 闻浩南. 现代膜设备与膜组件组装[M]. 北京:化学工业出版社, 2015.

[30] 于凤文, 张淑谦, 范立红. 现代膜技术基本原理与设计[M]. 北京:化学工业出版社, 2015.

[31] 毛金刚. 超滤—纳滤膜耦合处理养猪废水技术研究[D].临安:浙江农林大学,2014.

[32] 张智烨, 李国学, 袁 京,等. 玉米秸秆滤料对猪粪发酵沼液过滤效果[J]. 环境工程学报, 2016, 10(4):1985-1992.

[33] 潘 涛, 李安峰, 杜 兵. 废水污染控制技术手册[M].北京:化学工业出版社, 2013.

[34] 唐李琪, 朱洪光, 陈 杰,等. 混凝工艺去除鸡粪厌氧消化液有机物及条件优化研究[J]. 中国沼气, 2010, 28(6):7-12.

[35] 李 鹏, 赵同科, 张成军,等. 猪粪污厌氧发酵沼液SS、COD的混凝预处理效果研究[J]. 环境工程, 2016, 34(1):7-10.

[36] 马焕春, 陈玉成, 陈 瑶. 电化学法预处理沼液的研究[J]. 中国沼气, 2014, 32(2):26-29.

[37] Liu Z, Stromberg D, Liu X, et al. A new multiple-stage electrocoagulation process on anaerobic digestion effluent to simultaneously reclaim water and clean up biogas[J]. Journal of Hazardous Materials, 2015, 285:483-490.

[38] Chiumenti A, Borso F D, Teri F, et al. Full-scale membrane filtration system for the treatment of digestate from a co-digestion plant[J]. Applied Engineering in Agriculture, 2013, 29(6):985-990.

[39] Camillerirumbau M S, Norddahl B, Wei J, et al. Microfiltration and ultrafiltration as a post-treatment of biogas plant digestates for producing concentrated fertilizers[J]. Desalination Water Treatment, 2015:1639-1653.

[40] Wäger Baumann F, Fuchs W. Process variant for the treatment of anaerobic digester effluent with a membrane bioreactor[J]. Environmental Engineering Science, 2011, 28(9):611-617.

[41] 隋倩雯. 氨吹脱与膜生物反应器组合工艺处理猪场厌氧消化液研究[D].北京:中国农业科学院,2014.

[42] 姚惠娇, 董红敏, 陶秀萍,等. 浸没式膜生物反应器处理猪场污水运行参数优化[J]. 农业工程学报, 2015, 31(15):223-230.

[43] 宋成芳, 单胜道, 张妙仙,等. 畜禽养殖废弃物沼液的浓缩及其成分[J].农业工程学报, 2011, 27(12):256-259.

[44] Pieters J G, Neukermans G G J, Colanbeen M. Farm-scale membrane filtration of sow slurry[J]. Journal of Agricultural Engineering Research, 1999, 73(4):403-409.

[45] Ledda C, Schievano A, Salati S, et al. Nitrogen and water recovery from animal slurries by a new integrated ultrafiltration, reverse osmosis and cold stripping process: a case study[J].Water Research, 2013, 47(16):6157-6166.

[46] 董泰丽, 李 朋, 牛希成,等. 一种沼液的工程化膜浓缩系统 [P].中国专利:203999406 U ,2014.

[47] Masse L, Massé D I, Pellerin Y, et al. Osmotic pressure and substrate resistance during the concentration of manure nutrients by reverse osmosis membranes[J]. Journal of Membrane Science, 2010, 3481:28-33.

[48] Thärneby L, Persson K, Trägårdh G. Treatment of liquid effluents from dairy cattle and pigs using reverse osmosis[J]. Journal of Agricultural Engineering Research, 1999, 73(2):159-170.

[49] Masse L, Mondor M, Dubreuil J. Effect of pH level and acid type on total ammoniacal nitrogen (TAN) retention and fouling of reverse osmosis membranes processing swine wastewater[J]. Water Quality Research Journal of Canada, 2015, 50(4):297-304.

[50] Gerardo M L, Zacharof M P, Lovitt R W. Strategies for the recovery of nutrients and metals from anaerobically digested dairy farm sludge using cross-flow microfiltration[J]. Water Research, 2013, 47(14):4833-4842.

[51] 鄢忠森, 瞿芳术, 梁 恒,等. 超滤膜污染以及膜前预处理技术研究进展[J]. 膜科学与技术, 2014, 34(4):108-114.

[52] Zarebska A ,D Romero N, Christensen K V, et al. Ammonia recovery from agricultural wastes by membrane distillation: fouling characterization and mechanism[J]. Water Research, 2014, 56(6):1-10.

[53] Eum Y J, Min J H, Chan A, et al. Recovery and treatment of anaerobic digestion effluent and hog manure with high solid and high density using vortex generating membrane system[J]. Proceedings of the Water Environment Federation, 2012, 2012(14):2142-2152.

[54] Pandey S R, Jegatheesan V, Baskaran K, et al. Fouling in reverse osmosis (RO) membrane in water recovery from secondary effluent: a review[J]. Reviews in Environmental Science Bio/technology, 2012, 11(2):125-145.

[55] Pedersen C O, Masse L, Hjorth M. The effect of residual cationic polymers in swine wastewater on the fouling of reverse osmosis membranes[J]. Environmental Technology, 2014, 35(11):1338-1344.