ADC12铝合金钴盐化学转化的前处理工艺

2018-05-09李海丰任伊锦

李海丰*,任伊锦

(湖北汽车工业学院材料科学与工程学院,湖北 十堰 442000)

铝硅合金以其强度高、密度小、压铸性能好等优点而被广泛应用于机械、汽车、航空等领域。ADC12压铸铝合金是一种高硅铝合金,相当于国内的YL113,合金牌号YZAlSi11Cu3,适用于汽车、摩托车的结构件(如气缸盖罩、缸体等)。由于其 Si、Cu含量高(含Si 9% ~ 12%、Cu 1.5% ~ 3.5%),对点蚀敏感[1],耐腐蚀能力较差,因此应用前需要通过表面处理来提高其耐蚀性。化学转化处理是一种常用的铝合金表面防护工艺。除油、碱蚀、酸洗等前处理对转化膜质量的影响最重要[2],尤其是碱蚀和酸洗。然而 Si、Cu对碱蚀液和酸洗液的成分及浓度比较敏感[3],处理不当容易导致成膜失败。因此,合适的高硅铝合金前处理工艺对改善转化膜的性能和扩大压铸铝合金的工业应用具有重要意义。

1 实验

1.1 基体材料

以50 mm × 30 mm × 3 mm的ADC12压铸铝合金为基材,其化学成分为:Si 9% ~ 12%,Cu 1.5% ~3.5%,Fe <1.3%,Zn <1%,Ni <0.5%,Mn <0.5%,Mg <0.3%,Sn <0.3%,Al余量。

1.2 化学转化工艺流程

超声波除油→去离子水洗→碱性除油→去离子水洗→碱蚀→去离子水洗→酸洗→超声波去离子水洗→化学转化→去离子水洗→封闭→吹干。

1.2.1 超声波除油

将试样放在丙酮溶液中超声波清洗3 min。

1.2.2 碱性除油

压铸铝合金零件生产中的油污主要是溶剂型脱模剂,除油配方和工艺条件[4]如下:Na2SiO3·6H2O 6 g/L,Na3PO4·12H2O 6 g/L,Na2CO310 g/L,十二烷基硫酸钠0.5 g/L,温度55 °C,时间5 min。

1.2.3 碱蚀

碱蚀的目的是进一步除掉基材表面的各种污物并获得粗糙度适当的均匀表面[5]。未说明之处的碱蚀液组成和工艺条件为:NaOH 30 g/L,EDTA(乙二胺四乙酸)0.5 g/L,温度30 °C,时间150 s。

1.2.4 酸洗

亦称出光,一般有硝酸、混酸、无硝酸3种工艺。含氢氟酸的混酸工艺对高硅铝合金的酸洗效果较好[6-7]。未说明之处的酸洗液组成和工艺条件为:硝酸300 mL/L,氢氟酸100 mL/L,温度30 °C,时间20 s。

1.2.5 化学转化

KMnO46.0 g/L,ZnSO4·7H2O 1.5 g/L,AlCl31.0 g/L,Co(NO3)2·6H2O 20.0 g/L,十二烷基硫酸钠 0.1 g/L,硫酸1.0 mL/L,一次转化的温度和时间分别为55 °C和20 min,二次转化则是40 °C和8 min[8]。

1.2.6 封闭

在沸水中封闭30 min[9]。

1.3 性能测试

1.3.1 外观

目视检查转化膜的外观,除要求具备特有的颜色和光泽外,还应具有均匀、完整、结合力好的基本特点,不允许有起泡、起皮、斑点、开裂、剥离、色泽不正常等缺陷。

1.3.2 表面形貌、成分和组织结构

采用JSM-6510LV扫描电子显微镜(SEM)观察转化膜的表面形貌,并采用其附带的能谱仪(EDS)分析转化膜成分,采用DX-2700型X射线衍射仪(XRD)分析转化膜的组织结构。

1.3.3 耐蚀性

采用重铬酸钾点滴试验来评价膜层的耐蚀性,将由250 mL/L盐酸和30 g/L重铬酸钾组成的试验溶液滴至试样表面,记录点滴液由橙色变为绿色所经历的时间。时间越短,说明耐蚀性差;反之,耐蚀性越好。每个试样测5个点,取平均值。

2 结果与讨论

2.1 碱蚀工艺优化

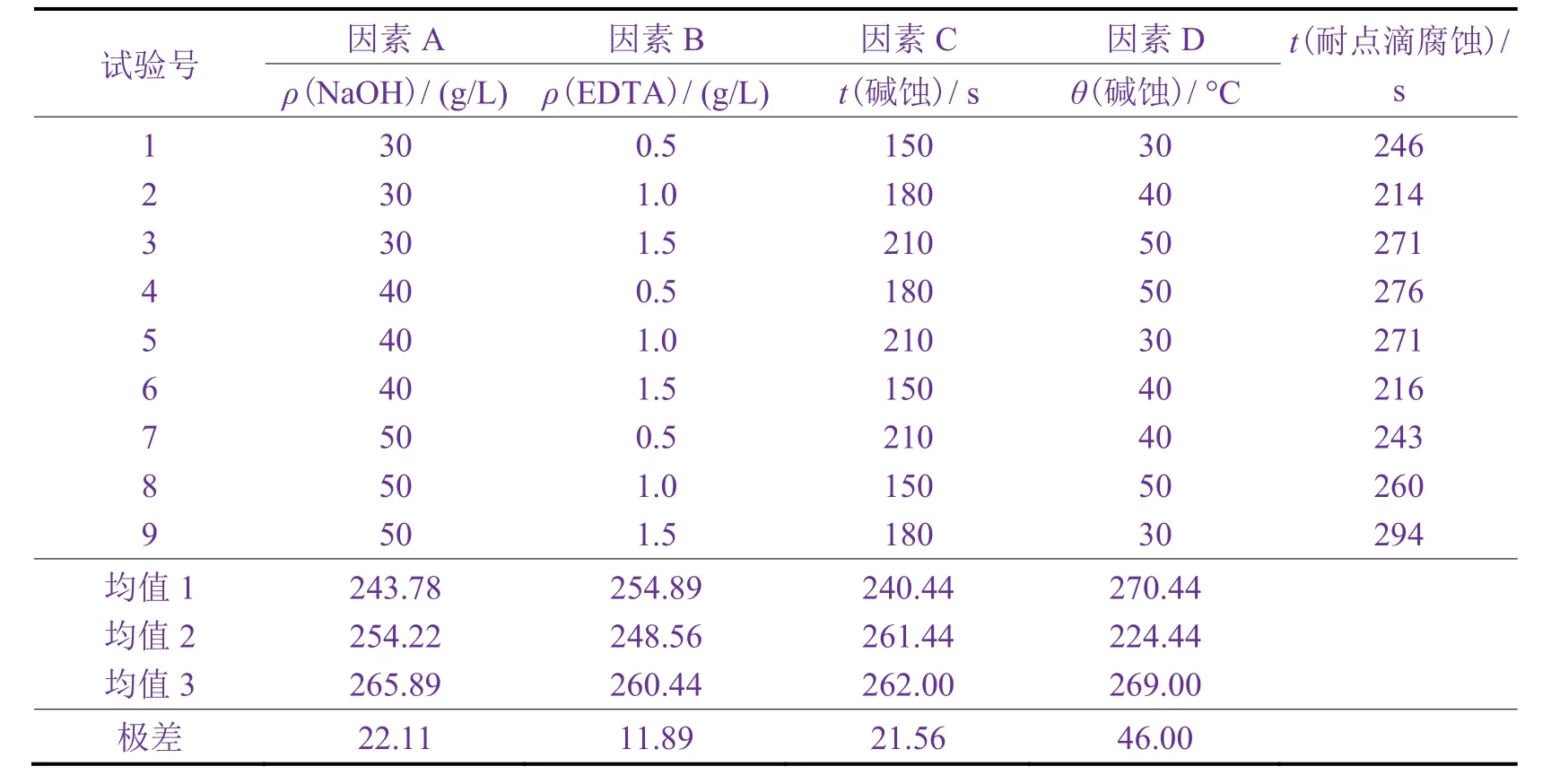

选取碱蚀液中NaOH和EDTA的质量浓度以及处理时间和温度作为因素,转化膜的耐重铬酸钾点滴时间为指标,按L9(34)正交表对碱蚀工艺进行优化,结果见表1。

表1 碱蚀正交试验结果Table 1 Orthogonal test result of alkaline etching

从均值分析可知,较优的碱蚀工艺条件为A3B3C3D1。其中,时间因素的均值2和均值3非常接近。从极差分析可知,各因素对转化膜耐蚀性的影响顺序为:温度 > NaOH质量浓度 > 时间 > EDTA质量浓度。这说明温度是碱蚀工艺中最主要的因素之一,时间对碱蚀的影响较小。考虑工艺的简单性,选择C2作为时间的最优条件。因此,最优的碱蚀工艺条件为A3B3C2D1,即表1中的试验9。在此条件下,耐点滴腐蚀的时间是9组实验中最长的。

另外,随NaOH质量浓度的增大,转化膜耐点滴腐蚀的时间延长,这是因为基材的主要成分Al是两性金属,很容易与碱发生反应而在基材表面形成大量腐蚀坑,导致基材表面凹凸不平,后续生成的转化膜与凹凸不平的基材表面形成“抛锚”效应,增大了膜层与基体的结合力,从而增强了膜层对基体的保护。但需要注意的是,NaOH的质量浓度过高会使基材过度腐蚀而严重挂灰,不利于后续的酸洗。因此未用更高质量浓度的NaOH进行试验。

2.2 酸洗工艺优化

选取硝酸体积分数、氢氟酸体积分数、处理时间和温度为因素,转化膜的耐重铬酸钾点滴时间为指标,按L9(34)正交表对酸洗工艺进行优化,结果见表2。

表2 酸洗正交试验结果Table 2 Orthogonal test result of pickling

由极差分析可知,各因素对转化膜耐蚀性的影响顺序为:氢氟酸体积分数 > 温度 > 硝酸体积分数 > 时间。酸洗液中氢氟酸体积分数对转化膜耐蚀性的影响最大,因为高硅压铸铝合金碱蚀后表面黑色“挂灰”的主要成分是NaAlO2和Na2SiO3,这两种物质都易与氢氟酸反应而被去除,让表面变得光亮[10]。

从均值分析可知,较优的工艺条件为 A′3B′3C1′ D′3,该组合不在正交试验组中,需要单独进行验证。经试验,此条件下的耐点滴腐蚀时间为327 s,比所有正交试验组都高。因此,可确定最优的酸洗工艺条件为:硝酸400 mL/L,氢氟酸150 mL/L,温度40 °C,时间20 s。

2.3 最优工艺条件下前处理后所得转化膜的性能

按正常工艺流程,在最优工艺条件下进行碱蚀和酸洗,对所得转化膜的性能进行表征。

2.3.1 外观

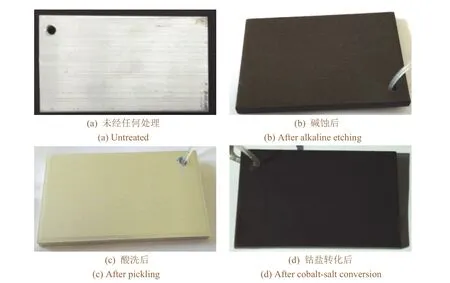

由图1可知,经碱蚀处理后基体由亮白色变成灰黑色,原先肉眼可见的加工痕迹已基本不见。酸洗后,基体上附着的“挂灰”已不见,露出了呈金属光泽的银白色表面,用湿润的脱脂棉擦拭表面后未见杂色,表明碱蚀后的“挂灰”已被除尽。试样经钴盐化学转化获得的转化膜连续、完整,呈黑色,色泽均匀,无明显开裂、斑点等外观缺陷,用测厚仪测得平均膜厚为5 μm。

2.3.2 表面形貌及成分

图1 铝合金经不同前处理及钴盐转化后的外观Figure 1 Appearance of aluminum alloy after different pretreatment processes and cobalt-salt conversion

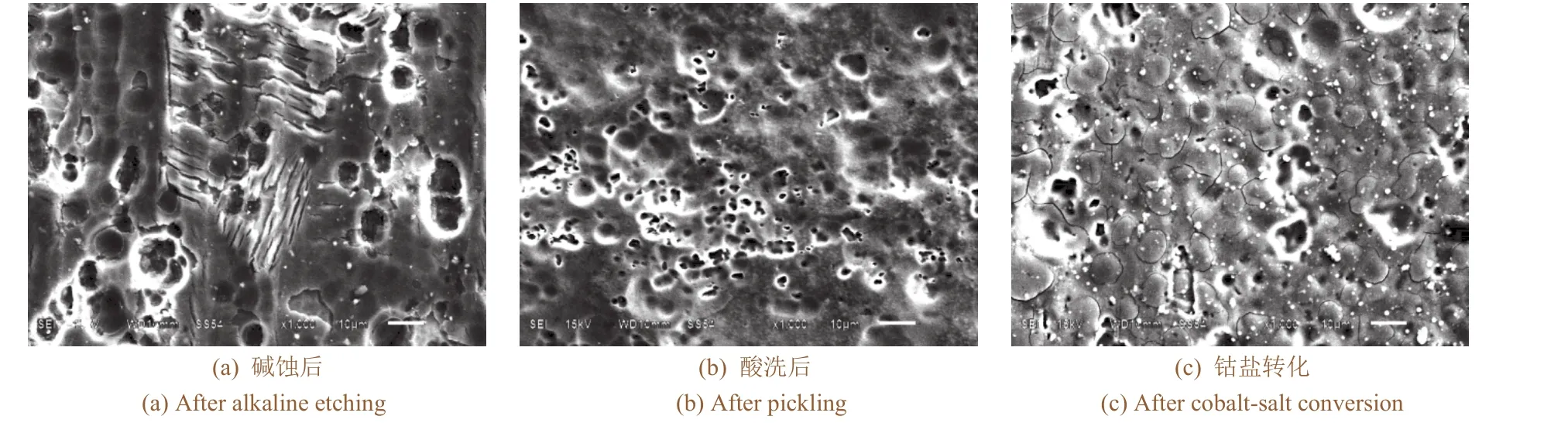

图2 铝合金经不同前处理及钴盐转化后的微观形貌Figure 2 Micromorphology of aluminum alloy after different pretreatment processes and cobalt-salt conversion

从图2a可以看到,碱蚀后试样表面出现了大小不一、分布均匀的腐蚀坑,局部存在平行分布的裂纹。腐蚀坑的存在有利于增强后续转化膜与基体之间的附着力,局部裂纹则可能是成分偏析或者应力释放造成的[11]。从图2b可以看到,酸洗后试样表面出现了很多腐蚀坑,基材表面凹凸不平。从图2c可看出,整个基体表面已被转化膜覆盖,转化膜均匀、连续、致密、完整,表面均匀分布着粒径约1 μm的白色颗粒,还出现了圆环状裂痕。对比碱蚀、酸洗后的腐蚀坑大小后推测,这种裂痕可能是转化膜形成过程中,膜层在腐蚀坑边界的生长因空间受限而相互挤压所造成的。

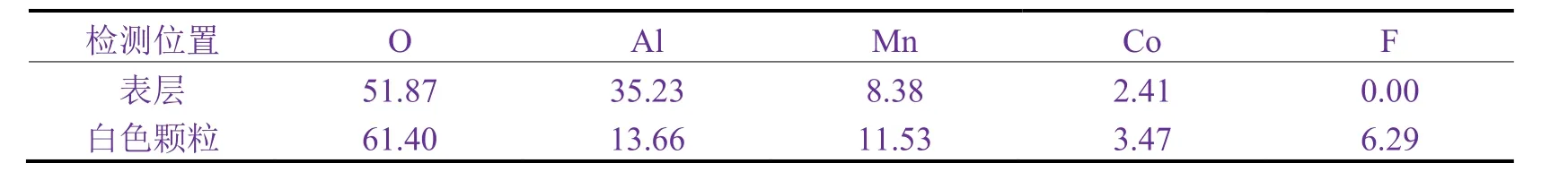

从表3可知,转化膜表面主要由Al、Mn、Co和O组成,其中O含量最高,Al次之,推测转化膜的表层组织主要是Al的氧化物。白色颗粒除了含上述元素外,还含有F,也是O含量最高,推测它们可能是金属氧化物或金属间化合物,Mn和Co来自于转化液,F应该是来自于前处理中的氢氟酸。

表3 钴盐转化膜表面和其中白色颗粒的元素成分Table 3 Elemental composition of the surface of cobalt-salt conversion coating and the white particles on it(以原子分数计,%)

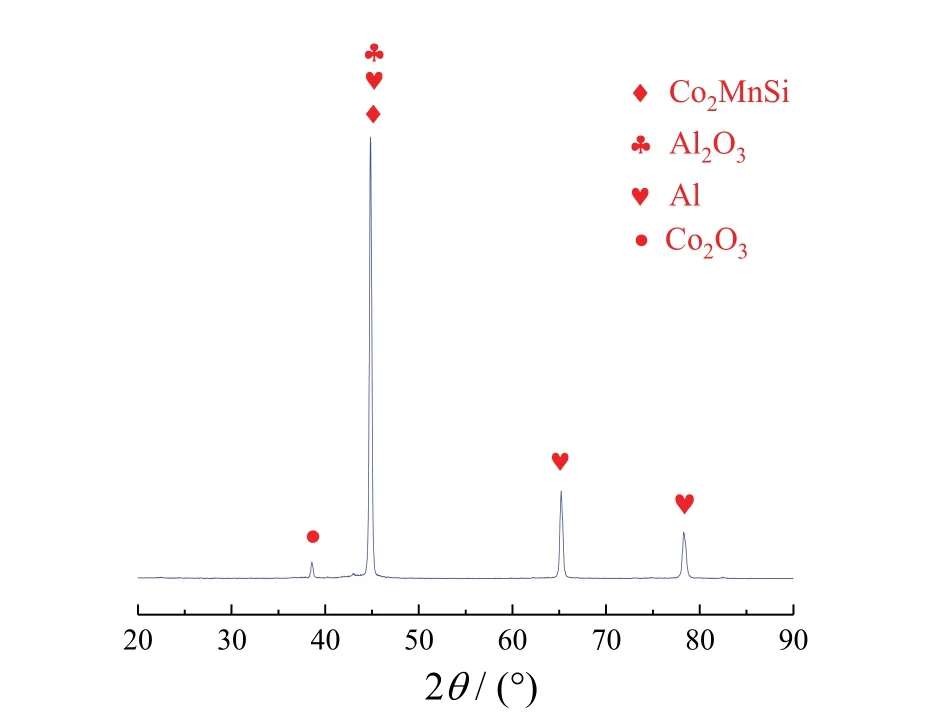

2.3.3 转化膜组织

从图3可看出,经钴盐转化后的铝合金的XRD谱图上有较多Al的衍射峰,这是由于获得的钴盐转化膜较薄(平均膜厚5 μm),射线打到基体上反射出来的信号。图中Al2O3的衍射峰信号较强,说明转化膜中含有较多的Al2O3。此外还含有Co2O3和Co2MnSi,表明转化液中的钴盐Co(NO3)2不仅作为还原剂在成膜反应中被氧化,也与基体中含量高的Si发生了反应。结合EDS成分分析,推测转化膜的组织为Al2O3、Co2O3等物相,其中Al2O3是主要成分。

图3 钴盐转化膜的XRD谱图Figure 3 XRD pattern of cobalt-salt conversion coating

2.3.4 耐蚀性

对钴盐转化膜进行重铬酸钾点滴试验,其耐蚀时间长达348 s,远远高于文献[8]报道的采用相同钴盐化学转化工艺处理ADC12基体所得转化膜的耐点滴时间(180 s)。

3 结论

(1) 通过正交试验获得高硅压铸铝合金最优的碱蚀工艺条件为NaOH 50 g/L、EDTA 1.5 g/L、温度30 °C和时间180 s,最优的酸洗工艺条件为硝酸400 mL/L、氢氟酸150 mL/L、温度40 °C和时间20 s。

(2) 在最优工艺条件下碱蚀和酸洗,后续所得钴盐化学转化膜呈黑色,连续、完整,主要由 Al2O3相组成,耐重铬酸钾点滴腐蚀时间长达348 s。

参考文献:

[1] 郭瑞光, 李晓杰, 唐长斌, 等.铸铝表面绿色环保化学处理新工艺[J].电镀与涂饰, 2010, 29 (4): 22-24.

[2] 张宇, 王军, 赵永新, 等.铸造铝合金表面处理方法的研究进展[J].电镀与精饰, 2014, 36 (2): 13-16, 28.

[3] 刘应心, 朱启茂.高硅铝合金阳极氧化工艺[J].腐蚀与防护, 2010, 31 (1): 55-58.

[4] 彭靓, 钱翰城.压铸铝合金表面化学转化膜技术[J].表面技术, 2002, 31 (1): 42-44.

[5] 欧阳贵, 张帆.铸铝合金常用的表面处理工艺[C] // 第九届全国表面工程大会暨第四届全国青年表面工程论坛论文集.[出版地不详: 出版者不详],2012: 77-88.

[6] 尹小三, 赵占西, 赵建华.铝合金阳极氧化的除灰工艺[J].电镀与环保, 2009, 29 (2): 22-24.

[7] 何燕.YL112铝合金表面氧化处理工艺技术研究[D].重庆: 重庆大学, 2005.

[8] 葛圣松, 杨玉香, 邵谦.铸铝表面无铬黑色转化膜的形貌及耐蚀性[J].腐蚀科学与防护技术, 2006, 18 (3): 228-230.

[9] 周琦, 贺春林, 才庆魁, 等.6种铝阳极氧化无铬封孔膜的性能比较[J].材料保护, 2009, 42 (2): 31-34.

[10] 李宗勇, 王小勇.铝合金阳极氧化膜层颜色均匀性问题[J].腐蚀与防护, 2004, 25 (9): 397-399, 408.

[11] 叶进龙.ADC12铝合金阳极氧化工艺研究[D].沈阳: 沈阳工业大学, 2013.