轮式车载大跨度悬臂薄壳行馈设计*

2018-05-09任凤玲王金伟

任凤玲,王金伟

(南京电子技术研究所, 江苏 南京 210039)

引 言

某雷达系统原履带式车行进速度慢,承载重量重,车载系统无法适应快速反应的现代作战需要。同时原履带式车装备反射面天线,也无法满足现代作战对多目标追踪的需求。为了适应现代战争的需要,轮式战车工作时车速高,车载系统可以在行进间工作,是未来的发展方向。相控阵的反应速度、目标更新速率、多目标追踪能力、分辨率、多功能性等远优于传统雷达。行馈是相控阵主天线的核心设备,并且数量众多,行馈的高度和重量决定了主天线的尺寸、重量、重心等指标。轮式车承载能力小,其机械环境和气候环境恶劣,因此轮式车载行馈的结构设计需要满足重量轻、刚度好的要求,同时行馈的电性能稳定性也需通过结构设计来保证[1-3]。

本文结合轮式车载系统对行馈的要求,提供轻量化行馈设计方法,提高耐振动冲击能力和耐候性,通过改进工艺和加强管理,使大批量生产的质量可控。

1 行馈结构设计要求

根据天线总成和运输高度尺寸限制要求,结合轮式车承载能力小、工作时车速高的特点,行馈的结构设计需满足以下要求:

a)单条行馈的高度为180 mm,长度为2 000 mm,重量≤10 kg;

b)能够承受轮式车的长期颠簸,具有良好的耐振动冲击能力;

c)在各种环境综合作用下,行馈不能开裂、渗水,具有良好的三防密封性能;

d)由于行馈安装在车辆最高处,在载车行进运输过程中,有可能遭遇树枝和石子的撞击,因此行馈包封应确保强度和防止开裂漏雨;

e)行馈需适应紫外线照射、盐雾、风砂等环境,确保设备寿命和可靠性;

f)为控制成本和保证生产的可行性,行馈结构设计应充分考虑批产的工艺性和经济性。

2 行馈结构设计

由于行馈的特殊腔体形式和对工作环境的严苛要求以及实际工况下的特殊抗振需求,需要对行馈进行腔体设计、外包封设计以及安装和抗振设计。

2.1 行馈腔体设计

每条行馈包含20多个天线阵子和功分网络。行馈在长、宽、高方向尺寸较大,腔体设计难度高,传统的腔体设计主要有板材铣制加工、拼接结构和焊接结构3种方式,其优缺点见表1。

表1 传统腔体设计方式优缺点对比

以上3种传统腔体设计方式都不适合行馈的批量生产。考虑到行馈数量多、品种单一的特点,提出利用型材制成腔体的设计方式。其优点是型材结构重量轻(重量比焊接结构减轻1/3),型材利用率高、机加工量小;缺点是拉制的型材是薄壁结构,给印制板的安装、加装阵子、电连接器的固定、整根行馈对外接口设计和抗振动冲击设计带来难题。

利用型材制成腔体的设计方式对型材提出如下要求:

1)满足强度、直线度要求,以满足印制板安装要求。

2)设计异形法兰盘,便于电连接器的安装和密封。

由于型材厚度只有1.5 mm,天线阵子及其功分网络印制板的固定以及整根行馈的固定均需从内部设计统筹考虑。

2.2 行馈外包封设计

行馈天线阵子及功分网络由微带电路构成,对外界环境敏感。为保证微带电路在恶劣环境中正常工作,采用外包封罩保护。外包封罩采用U形结构,材料选用复合材料,为天线电磁波提供发射和接收的电磁窗口,免使天线阵子和功分网络暴露在恶劣的自然环境中而受到损害。

外包封罩是厚度≤1 mm的薄壳,由玻璃纤维和有机树脂等透波材料复合制成。玻璃纤维和有机树脂糊制的包封材料能够满足天线性能要求,并且其成型收缩率小、结构轻便,防雨淋、耐高温、抗盐雾,具有良好的密封性和化学稳定性。外包封后对行馈进行充气实验以检验其密封性能。

2.3 行馈安装和抗振设计

行馈安装在高频箱外,高频箱的连接点在行馈的中部,形成了大跨度悬臂结构。若采用铝型材直接安装易发生变形,所以在设计中预埋了结构件,以保证与高频箱的可靠连接。

预埋结构件和包封薄壳的衔接是行馈耐振动冲击的薄弱环节。预埋结构件的位置和数量需结合高频箱的固定点和抗振性能确定,并通过振动冲击试验进行验证。为增强天线阵子的耐振动冲击能力,承受轮式车的长期颠簸,并在工作时具有良好的电性能,选用轻质透波材料设计了支撑结构。行馈的电连接器通过法兰盘安装在高频箱上,穿过高频箱和内部的组件连接。法兰盘需设计定位台阶以保证行馈的装配精度并用密封圈密封,保证高频箱和行馈接口处的防护性能。采用上述设计方案设计的行馈结构见图1,单根行馈的质量为6.9 kg。

图1 拉制型材制成的行馈

3 耐振动冲击验证试验

行馈总成直接刚性固定在车顶甲板上方,无任何减振手段,在振动环境下,必然存在谐振,导致部分设备需承受更大的振动加速度。为了保证行馈结构设计的可靠性,需对以下性能进行验证:

1)大跨度铝合金型材的耐振动冲击能力;

2)振动冲击对薄壳天线罩密封性能的影响;

3)行馈固定位置对行馈耐振动冲击能力的影响[4-6]。根据试验结果不断改进行馈结构,并对最终确定的行馈结构进行振动冲击试验验证。

3.1 试验条件

振动条件参照国军标GJB 150.16—86。行馈安装在车辆最高处,其振动加速度会放大到1.2~1.5倍。

3.2 试验结果与分析

3.2.1 试验一

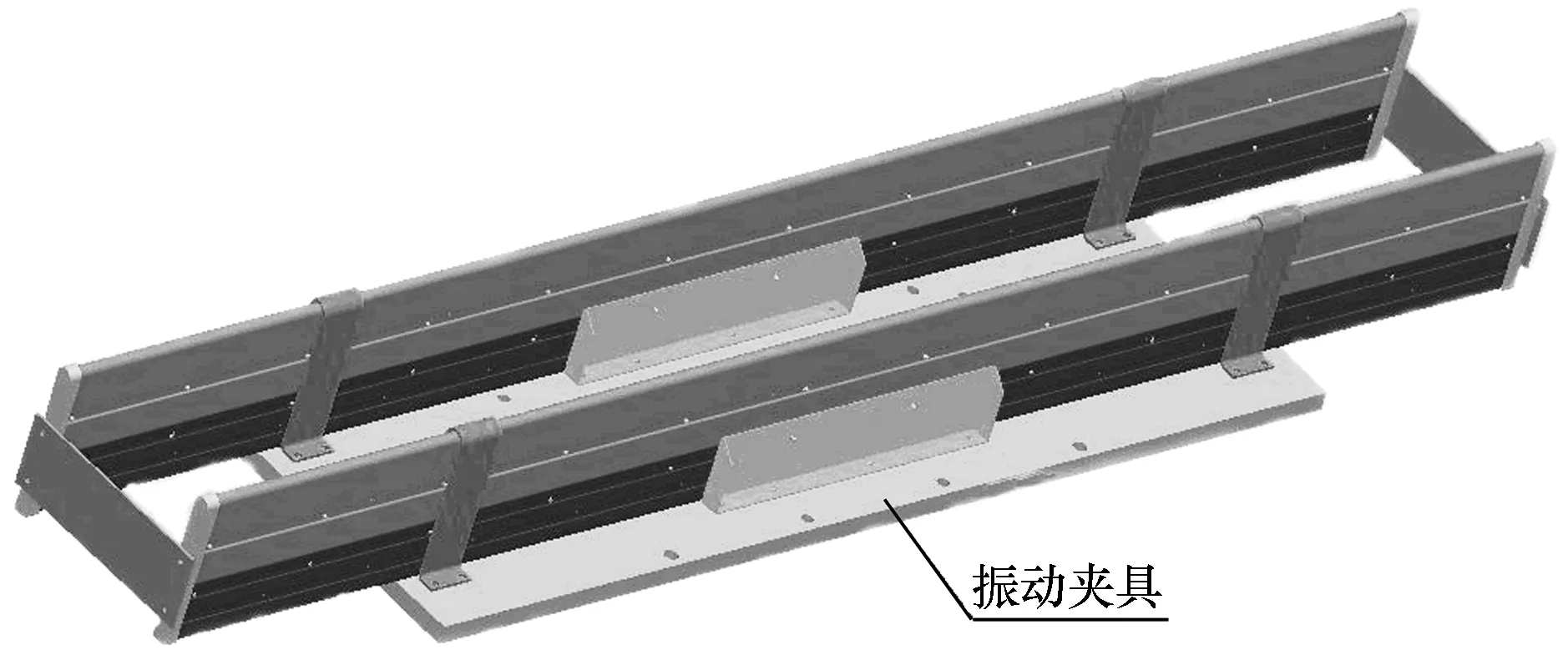

电讯要求行馈的支撑点应尽量少,并且不能遮挡天线阵子,因此振动夹具中间大跨度无连接,试验模型如图2所示。

图2 试验模型(大跨度振动工装)

按国军标GJB 150.16—86振动条件正常量级1.5倍进行试验。试验结果表明,电性能无变化,但中间法兰和行馈包封处有轻微变形,如果增加振动时间,可能会造成此处破坏。在试验一的基础上改进法兰和行馈包封的连接形式,扩大法兰和包封的接触面积。设计新的行馈并进行第2次试验。

3.2.2 试验二

重新设计的行馈使用卡箍固定,可以移动卡箍固定位置和增加卡箍数量,检测固定的最佳位置。试验模型见图3。

图3 试验模型(卡箍固定振动工装)

按国军标GJB 150.16—86振动条件正常量级1.5倍进行试验。试验结果表明,电性能无变化,结构功能完好。但因行馈之间的间距较小,试验二的法兰连接形式被否定。根据高频箱固定可行性并继承试验二的试验结果,加强法兰处包封处理,设计了新的行馈,再次进行试验验证。

3.2.3 试验三和试验四

试验三的目的为检验法兰和包封的可靠性以及行馈固定位置的合理性。试验四的振动频谱和试验三不同,是对试验三的补充验证。试验模型如图4所示。

图4 优化后的试验模型

试验三按国军标GJB 150.16—86振动条件正常量级1.5倍进行。试验结果表明,电性能无变化,结构功能完好。

试验四的振动频谱见表2,每个方向振动15 min。冲击试验条件:15g,半正弦波,持续时间15 ms,每向7次。

表2 试验四随机振动的功率谱密度

试验结果表明,电性能无变化,结构功能完好。优化后的行馈结构见图5。

图5 优化后的行馈结构

4 耐候性验证试验

行馈内天线阵子的微带电路在温度、湿度、盐雾、粉尘、霉菌等适应性方面都有比较高的要求。我国地域辽阔,地理条件极其复杂,行馈一般采用密封方式提高抵御恶劣环境的能力,但密闭的大跨度薄壳行馈对温度的敏感度较大,需通过试验验证行馈的耐候性。

4.1 试验条件

根据GJB 150等国军标的相关要求,使用环境条件要求工作温度为-40 ℃ ~ +50 ℃,贮存温度为-50 ℃ ~ +70 ℃。

雷达在环境温度-40 ℃的低温条件和+50 ℃的高温条件下能正常工作,在环境温度-50 ℃的低温条件和+70 ℃的高温条件下贮存不影响产品性能,高温试验程序及方法参照GJB 150.3。雷达在环境温度(30 ℃±5)℃、相对湿度95%±3%的恒定湿热环境条件下应能够正常工作。试验方法参照GJB 150.9,采用恒温恒湿试验方法,环境试验时间为48 h。

4.2 试验结果与分析

在进行-50 ℃低温24 h贮存试验和+70 ℃高温48 h贮存试验后,行馈出现比较严重的鼓包现象。

经分析,为了胶接后固定修型,便于包封,行馈使用了801胶作为填充材料,但801胶在+70 ℃高温下会脱胶,高温易挥发,同时用于支撑的填充材料密度较低,气体含量大,高温时气体膨胀导致鼓包现象。

为尽量减少鼓包现象,在工艺和选材上应严格控制。填充材料要选择密度高、透波性能好的材料,使用前在大于+70 ℃的烘箱中预烘2 h,减少包封后高温时气体溢出;内部涂胶改为耐候性能好的环氧胶,胶层应均匀涂覆并加压固化。

4.3 重新验证

选用密度高、透波性能好的填充材料,用2根行馈重新做高低温筛选试验。筛选条件在原基础上加强为每2 h一个循环(-40 ℃ ~ +50 ℃),共10个循环,行馈无鼓包现象。

用3根行馈进行-50 ℃低温24 h贮存试验和+70 ℃高温48 h贮存试验。试验后1根行馈表面出现轻微鼓包,鼓包高度约2 mm。

继续对5根行馈进行湿热试验,试验后进行充气检查,结果无漏气现象,电性能无变化。

4.4 试验结论

在密闭条件非真空环境下,行馈内部的气体因温差产生体积膨胀和收缩,鼓包现象不可避免。轻微的鼓包会在极端贮存温度条件下发生,在自然环境中较少发生。高温贮存后,外观鼓包最高点<2.5 mm为可用,因此行馈通过耐候性试验。

5 结束语

根据耐振动冲击验证试验和耐候性验证试验,对行馈的安装固定结构设计和材料选用进行了优化,优化后单根行馈的质量为7.6 kg。经环境试验验证,该设计满足车载环境要求。

轮式车载大跨度悬臂薄壳行馈利用型材的腔体设计方式,采用外包封罩的环境保护设计以及针对安装方式的抗振设计最终实现了设计质量≤8 kg,密封性能良好,抗振动冲击性及耐候性符合要求。经过振动冲击和温度试验验证,行馈满足轮式车载要求。此轮式车载大跨度悬臂薄壳行馈设计能为类似的结构设计提供设计思路和试验经验。

[1] 王受和, 王俊, 张晓东, 等. 基于自然暴露试验的乘用车耐候性研究[J]. 环境技术, 2015(1): 43-47.

[2] GUO J, SHANG C J, YANG S W, et al. Effect of carbon content on mechanical properties and weather resistance of high performance bridge steels[J]. Journal of Iron and Steel Research (International), 2009, 16(6): 63-69.

[3] 蔡亮. 载荷对两种车用粘接剂耐候性影响的研究[D]. 吉林: 吉林大学, 2016.

[4] 刘川, 薛德庆, 贾长治. 轮式车载火炮火力与底盘系统匹配性能评估方法研究[J]. 火炮发射与控制学报, 2016, 37(3): 25-29.

[5] 施国华. 轮式车载火炮系统的动态仿真研究与工程应用[D]. 南京: 南京理工大学, 2004.

[6] 金华群. 某机载电子设备系统结构总体设计[J]. 电子机械工程, 2007, 23(3): 16-18, 58.