悬索桥塔冠玻璃钢鞍罩的制作安装

2018-05-09吴国华

吴 国 华

(中国葛洲坝集团第二工程有限公司,四川 成都 610091)

1 工程概况

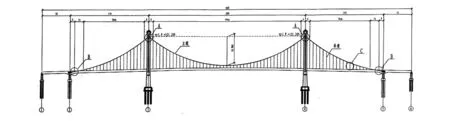

广西贵港市同济大桥主桥是一座自锚式悬索桥,桥跨布置为(50+140+280+140+50)m,其中主跨280 m。桥面宽37.5 m,主梁为单箱多室钢箱梁,采用顶推法施工。桥塔采用独柱式,桥面以上不设置横梁,横向呈“H”形结构,塔高自地面至塔顶为82.7 m,自桥面至塔顶高度为54 m,横桥向宽5 m、顺桥向宽5.5 m,采用矩形截面,基本壁厚0.8 m(横桥向)、1.0 m(纵桥向)。四个索鞍鞍罩(塔冠)为新颖美观的“荷花”造型。塔冠“荷花”造型全高15m,单个重量50.36 t,由厚度10~16 mm钢板焊接而成。由于造型复杂、重量大,且高空作业量大,施工存在很大困难。桥跨布置见图1所示。

图1 桥跨布置

2 玻璃钢的性能

玻璃钢(FRP)亦称作GFRP,是以玻璃纤维及其制品(玻璃布、带、毡、纱等)作为增强材料,以合成树脂作基体材料的一种复合材料。一般指用玻璃纤维增强不饱和聚酯、环氧树脂与酚醛树脂基体。以玻璃纤维或其制品作增强材料的增强塑料,称谓为玻璃纤维增强塑料,其相对密度在1.5~2.0之间,只有碳钢的1/4~1/5,但是拉伸强度却接近,甚至超过碳素钢,同时也是良好的耐腐材料、优良的绝缘材料。尤其是工艺性优良,可以根据产品的形状、技术要求、用途及数量来灵活地选择成型工艺。工艺简单,经济效益突出,尤其对形状复杂、不易成型的数量少的产品,更突出它的工艺优越性。

3 荷花鞍罩结构设计

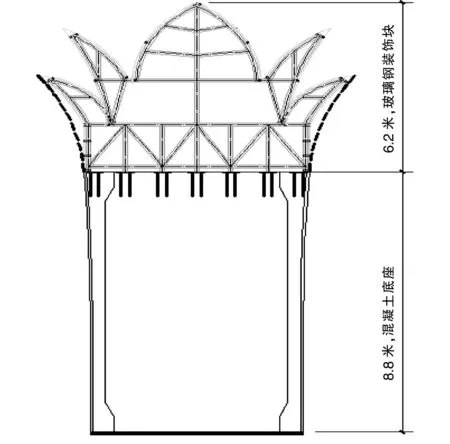

贵港自古以来遍种荷花,由此有“荷城”之称。同济大桥主塔索鞍鞍罩设计为含苞待放的荷花造型,寓意贵港市发展朝气蓬勃。设计结构为8.8 m高C50混凝土底座配以6.2 m高玻璃钢荷花装饰块。由于装饰块叶瓣、花瓣较多,属于艺术造型范畴,玻璃钢材料的各项性能非常适合本项目的特殊要求。

4 现场安装环境

主桥主塔塔高自地面至塔顶为82.7 m,自桥面至塔顶高度为54m。荷花鞍罩高度15 m,由8.8 m混凝土鞍罩底座和6.2 m玻璃钢荷花装饰块组成,单个混凝土底座浇筑方量为77.35 m3,单个荷花装饰块重量为16.29 t(其中主钢架重量9.66 t,玻璃钢面板6.63 t)。由于本荷花鞍罩吊装高度高,主塔塔顶作业范围有限,属于高空高难度作业。

为满足主缆架设需要,用于主塔混凝土施工的液压爬模及施工操作平台均已拆除,仅留下四个上塔爬梯可以到达塔顶,在3号、4号上游侧各有一台QTZ5512型塔式吊机。上游主塔距离塔吊水平距离约为18 m,允许吊重为4.6 T,下游主塔距离塔吊水平距离约为50 m,允许吊重为1.36 T。

从上述现场施工环境条件来看,采用钢材制作安装的索鞍鞍罩无论是加工制作、起重安装、高空拼装焊接作业安全等方面均存在极大的困难。通过调查和研究论证,最终参建各方一致同意对原设计进行变更,变更为下部8.8 m高C50混凝土底座配以上部6.2 m高玻璃钢荷花装饰块。设计变更后,改用材质密度仅为钢铁1/4的玻璃钢材料可较好的解决上述问题。

5 鞍罩底座及玻璃钢荷花装饰块设计

由于荷花装饰块造型复杂,设计单位仅提供5个角度的效果图和大致的外框尺寸。建设单位要求施工单位进行深度设计,然后提交到设计单位进行结构验算。

荷花装饰块是地方政府通过其门户网站由市民投票确定的造型,我们在进行深度设计时需要考虑玻璃钢面板制作时脱模容易,尽可能保持造型效果不变。为方便脱模,在确定分块缝线时,还要考虑避开应力集中的位置。在施工单位提交设计方案后,设计单位采用midas建模结构受力验算,各种荷载组合条件下的内力和应力均满足规范要求后组织实施。

5.1 鞍罩造形

索鞍鞍罩总高15 m,结构设计分为两部分:一是鞍罩底座高8.8 m,为变截面矩形断面,采用钢筋混凝土现浇施工。其底部横桥向宽5 m、顺桥向宽5.5 m,顶部横桥向宽6.526 m、顺桥向宽6.594 m,每个面设有渐变宽度80 cm~246 cm、深度5 cm~81 cm的装饰槽;二是顶部荷花装饰块,高6.2 m,为内部钢骨架支撑外部罩玻璃钢面板,造型为含苞待放的荷花。见图2。

图2 荷花鞍罩结构组成示意图

5.2 玻璃钢面板制作

荷花装饰块内部支撑主要受力结构由□100×100×6热镀锌方管拼装焊接形成主钢架,主钢架外部由6 mm厚玻璃钢面板罩面。玻璃钢面板制作时,将□50×50×2.5热镀锌方管作为龙骨预埋在玻璃钢面板内侧,通过预埋的□50×50×2.5热镀锌方管支脚将玻璃钢面板龙骨与主钢架连接焊牢形成整体。

6 主钢架制作安装

主钢架须按照设计图编制的下料单下料、拼装、焊接加工而成。主钢架花瓣部分属于不规则的异形加工,该部分热镀锌方管采用液压冲压机进行冷弯,冷弯过程中须反复与模板比对直至吻合,以消除内应力确保骨架拼装时不发生变形。花瓣部分钢架应根据荷花装饰块造型进行拼焊,局部可作适当调整以防止玻璃钢面板连接时互相抵触,主钢架外轮廓线与玻璃钢面板内侧间距不小于15 cm,以便连接施焊时有足够的操作空间。下料加工前,根据图纸要求对主钢架每根杆件进行编号,按照下料单切割、冷弯,确保每一个方管尺寸及弧度满足图纸要求。

计划先制作一个塔冠的主钢架,待与玻璃钢面板拼接成功后再制作另外三个塔冠的主钢架。主钢架焊接除了按照设计焊缝标准执行外,采取CO2气体保护焊为主手工电弧焊为辅措施,选择合理的焊接顺序以减小钢结构焊接产生的焊接应力和变形。

7 玻璃钢装饰块制作

7.1 玻璃钢装饰块的制作流程

模型制作→模具制作→模具分块切割→模具打磨抛光→模具成型→涂抹脱模剂→涂刷树脂混和料→铺放玻璃纤维布(增强材料)→重复铺层操作达到设计厚度→固化脱模→修整产品。

7.2 模型制作

在车间内完成1∶1模型制作。先用木质板方材料根据设计图搭设模型的基本支架,再用硬质泡沫塑料块从底部堆积出荷花造型的大致形状,然后由具有一定水平的工艺师进行雕塑。雕塑过程中技术人员利用设置的轴线、对角线将设计数据定点到相应的位置以保证造型符合要求,模型制作的造型和质量直接决定了产品的造型与外观效果,必须经过工艺师精雕细琢制作出精致的模型,直至业主及政府相关部门满意。

7.3 模具制作

合格后的模型用于翻模制成模具。模具面板也是玻璃钢材质,只是使用的树脂标号低一些、厚度可以薄一点,一般厚度在3 mm左右。模具的刚度由附着在背面的□35×25×2方管满足。

在常温(20℃左右)下糊制好的模具,一般48 h基本固化定型,即可脱模。脱模前应对模具编号、划分块线,根据实际的模型确定整套模具分成23个单元,其中22个单元周转8次,一个单元周转4次,配合合理的人工可以满足进度要求。脱模时可使用压缩空气断续吹气,以使模具和母模逐渐分离。模具脱模后,切除多余的飞边,用400号~1 000号水砂纸依次打磨模具表面,使用抛光机对模具进行表面抛光,所有的工序完成之后模具即可交付使用。

7.3 基体树脂的配制

根据设计要求,基体树脂采用199号不饱和聚酯树脂,固化剂采脂常温E-999固化剂,稀释剂采用丙酮。在此需要说明的是,树脂胶液配制时加入10~30%滑石粉(重量比),能够起到增强强度和韧性、防止流胶、降低了树脂发热,减小树脂的变形收缩等作用,犹如高标号混凝土中参入矿粉或粉煤灰的作用。增强材料采用无碱玻璃纤维布。

7.4 树脂胶液的配制

按重量比取100份的树脂和8~10份丙酮(或环氧丙烷丁基醚)混合于干净的容器中,以电搅拌器或手工搅拌均匀后,加入10~30滑石粉继续搅拌均匀,再加入0.20~2份的固化剂(固化剂的加入量应根据当时的气温、现场温度适当增减),迅速搅拌,进行真空脱泡1~3分钟,以除去树脂胶液中的气泡,即可使用。

7.5 玻璃纤维逐层糊制

修整好的模具转运到现场进行玻璃钢产品制作。将模具摆放平稳,清除表面灰尘后均匀涂抹脱模蜡。将调配好的树脂胶液涂刷到模具面上,随即铺一层裁剪好的玻璃纤维布,压实,排出气泡。玻璃纤维布与树脂胶夜交替逐层糊制,直到所需厚度,本项目设计厚度6 mm,需糊制5~6层。在糊制过程中,要严格控制每层树脂胶液的用量,既要能充分浸润纤维布,又不能过多。含胶量高,气泡不易排除,而且造成固化放热大,收缩率大。整个糊制过程实行多次成型,每次糊制2~3层后,要待固化放热高峰过了之后(即树脂胶液较粘稠时,在20℃一般60 min左右),方可进行下一层的糊制。糊制时玻璃纤维布必须铺覆平整,玻璃布之间的接缝应互相错开,尽量不要在棱角处搭接。要注意用毛刷将布层压紧,使含胶量均匀,排出气泡。

7.6 模具糊制

第一片产品固化后即可脱模,产品脱开后清理模具并涂抹脱模蜡即可进行第二片模具的糊制。脱离下来的产品经过切除多余飞边、表面打磨抛光,用压缩空气吹除灰尘存放成品区待用。待整套45块产品制作完成并修整打磨抛光后,即可在地面上与主钢架进行预拼装,经过反复调试使整个荷花装饰块平顺,底部几何尺寸与主塔混凝土顶面相吻合即可进行补缝、打磨抛光,同时补足连接数量和焊缝并做好防腐处理,外侧表面用压缩空气吹净后涂刷两遍环氧富锌底漆打底,氟碳漆罩面。

至此,玻璃钢鞍罩制作预拼装工作完成,下一步根据塔吊对上下游主塔不同的起重重量进行分

割,转运到桥面进行吊装、加固、补缝,涂刷面漆,工程安全、顺利完工。

8 结 语

玻璃钢质轻强度高、可设计性好,可以灵活地设计出各种结构产品,来满足使用要求,同时具有优良的工艺性,而且工艺简单,可以一次成型,经济效益突出,尤其对形状复杂、不易成型的产品,更能显示出其工艺的优越性。玻璃钢的缺点是容易老化,在贵港地区紫外线照射下抗老化是一个很大的问题。在设计时,应采用环氧富锌底漆作重防腐涂层的配套底漆,起到阴极保护的作用,再配合氟碳漆罩面,使荷花装饰块具有很好的防紫外线的能力,加上与钢箱梁、主缆索等防腐涂装同周期的维护,确保玻璃钢的使用年限不少于30年。

通过本次在桥梁主索鞍鞍罩上运用玻璃钢材料,取得在不改变原设计造型效果、不增加造价、降低了安全风险和保持设计技术指标的实施成果。